8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

Productnaam Toepasselijke industrieën Desktop Schroevendraaier Robot Elektrische Fietsassemblage Trends in Software voor Schroefautomatisering body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; color: #333; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 10px; } h2 { color: #0056b3; font-size: 22px; margin-top: 25px; margin-bottom: 10px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-top: 0; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 15px 0; } Trends in Software voor Schroefautomatisering Het landschap van industriële automatisering evolueert continu, en schroefautomatisering is daarop geen uitzondering. Terwijl hardwarecomponenten zoals toevoerders, aandrijvers en manipulatoren de fysieke ruggengraat van deze systemen vormen, wordt de software die hen aanstuurt steeds meer de kritieke differentiator. Moderne softwareoplossingen transformeren schroefautomatisering van een eenvoudige repetitieve taak naar een geavanceerd, data-gestuurd en intelligent proces. Dit artikel onderzoekt de belangrijkste softwaretrends die de toekomst van schroefautomatiseringssystemen vormgeven. Opkomst van Intelligente Procesbesturing Traditionele automatisatiesoftware richtte zich voornamelijk op basale bewegingenbesturing en sequentiëring. Tegenwoordig maken geavanceerde algoritmen intelligente procesbesturing mogelijk. Software kan nu parameters dynamisch in real-time aanpassen op basis van feedback van visionsystemen, koppelsensoren en andere inputs. Bijvoorbeeld, als een schroef kruisdraadt, kan de software de afwijking detecteren via koppelpatronen, het proces stopzetten, operators waarschuwen of zelfs een corrigerende actieroutine initiëren. Dit vermindert foutpercentages aanzienlijk en voorkomt mogelijke schade aan producten en apparatuur. Integratie van AI en Machine Learning Artificial Intelligence (AI) en Machine Learning (ML) evolueren van modewoorden naar praktische tools op de fabrieksvloer. In schroefautomatisering worden ML-algoritmen gebruikt om grote hoeveelheden procesdata te analyseren—zoals koppel-hoekcurves, invoertijden en foutlogboeken—om onderhoudsbehoeften te voorspellen, aandraaistrategieën voor verschillende materialen te optimaliseren en subtiele patronen te identificeren die voorafgaan aan storingen. Deze verschuiving van reactief naar predictief onderhoud minimaliseert ongeplande stilstandtijden en maximaliseert productie-efficiëntie. Naadloze IIoT en Dataconnectiviteit Het Industrial Internet of Things (IIoT) is een belangrijke drijvende kracht. Moderne schroefautomatiseringssoftware is ontworpen om inherent verbonden te zijn. Het integreert naadloos met fabrieksbrede Manufacturing Execution Systems (MES), Enterprise Resource Planning (ERP)-software en cloudplatforms. Deze connectiviteit maakt gecentraliseerde monitoring en beheer van meerdere geautomatiseerde schroefdraaicellen vanaf een enkel dashboard mogelijk. Real-time data over productieaantallen, kwaliteitsmetingen en machinestatus kunnen op afstand worden benaderd, wat betere besluitvorming en gestroomlijnde operaties faciliteert. Verbeterde Gebruikerservaring met HMI Gebruikersinterfaces worden intuïtiever en krachtiger. Touch-screen Human-Machine Interfaces (HMI's) zijn nu standaard, met uitgebreide graphics, vereenvoudigde programmeerwizards en stap-voor-stap begeleiding. Dit vermindert de training die nodig is voor operators en technici, waardoor ze nieuwe producten snel kunnen instellen, parameters wijzigen en problemen oplossen. De focus ligt op het toegankelijk maken van complexe automatisering zonder diepgaande programmeerexpertise. Cybersecurity als Prioriteit Naarmate systemen meer verbonden raken, is het belang van robuuste cybersecurity in automatisatiesoftware enorm toegenomen. Toonaangevende softwareplatforms incorporeren nu versterkte beveiligingsfuncties, inclusief versleutelde datacommunicatie, op rollen gebaseerd toegangsbeheer en secure boot-processen. Het beschermen van de integriteit van het productieproces en het beveiligen van gevoelige productiedata tegen cyberbedreigingen is nu een fundamentele vereiste, geen nasleep. Adaptieve Flexibiliteit en Schaalbaarheid De vraag naar high-mix, low-volume productie vereist software die zowel flexibel als schaalbaar is. Softwareplatforms zijn nu ontworpen om gemakkelijk aanpasbaar te zijn aan nieuwe productontwerpen. Functies zoals receptbeheer zorgen voor snelle omschakeling tussen verschillende schroeftypes, maten en aandraaispecificaties door simpelweg een opgeslagen bestand te laden. Bovendien is de softwarearchitectuur vaak modulair, waardoor capaciteiten kunnen worden opgeschaald naarmate de productiebehoeften groeien. Concluderend De evolutie van software verbetert fundamenteel de capaciteiten van schroefautomatiseringssystemen. De trends wijzen naar slimmere, meer verbonden en gebruikersvriendelijke platforms die niet alleen efficiëntie en kwaliteit bevorderen, maar ook waardevolle inzichten en aanpasbaarheid bieden. Voor bedrijven die hun assemblagelijnen willen upgraden, is investeren in een modern software-gestuurd schroefautomatiseringssolution een strategische stap naar het opbouwen van een veerkrachtigere, efficiëntere en intelligentere productieoperatie.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } strong { color: #16a085; } De Toekomst van Schroefvergrendelingsrobots in Industrie 4.0 De Vierde Industriële Revolutie, algemeen bekend als Industrie 4.0, hervormt fundamenteel de productielandschappen over de hele wereld. In het hart van deze transformatie ligt de integratie van slimme automatisering, gegevensuitwisseling en cyber-fysieke systemen. Onder de vele technologische vooruitgangen die deze verandering aandrijven, komen schroefvergrendelingsrobots naar voren als een cruciaal onderdeel in moderne assemblagelijnen. Deze geavanceerde machines zijn niet langer slechts gereedschappen voor repetitieve taken; ze evolueren naar intelligente systemen die precisie, efficiëntie en connectiviteit in slimme fabrieken verbeteren. Intelligente Automatisering en Precisie-engineering Traditionele schroefbevestigingsprocessen waren vaak afhankelijk van handarbeid of basis geautomatiseerde systemen, die gevoelig waren voor inconsistenties, fouten en vermoeidheid. De volgende generatie schroefvergrendelingsrobots maakt echter gebruik van geavanceerde technologieën zoals kunstmatige intelligentie (AI), machine learning en computervisie om ongekende niveaus van nauwkeurigheid te bereiken. Uitgerust met hoogresolutie sensoren en adaptieve controle-algoritmen, kunnen deze robots minuscule variaties in koppel, hoek en uitlijning detecteren. Dit zorgt ervoor dat elke schroef exact volgens specificaties wordt vastgedraaid, waardoor het risico op productdefecten en uitval aanzienlijk wordt verminderd. Het vermogen om in real-time zelf te corrigeren betekent dat deze systemen optimale prestaties kunnen behouden, zelfs in dynamische productieomgevingen. Naadloze Connectiviteit en Gegevensintegratie Een kenmerkend aspect van Industrie 4.0 is de onderlinge verbondenheid van machines via het Internet of Things (IoT). Moderne schroefvergrendelingsrobots zijn ontworpen als integrale knooppunten binnen dit netwerkecosysteem. Ze verzamelen en verzenden continu vitale gegevens—zoals koppelwaarden, bevestigingstijden en foutlogboeken—naar gecentraliseerde cloudplatforms of edge computing-systemen. Deze gegevens worden vervolgens geanalyseerd om de productiekwaliteit te bewaken, onderhoudsbehoeften te voorspellen en de overall equipment effectiveness (OEE) te optimaliseren. Als een robot bijvoorbeeld een afwijkend koppelpatroon detecteert, kan het onmiddellijk supervisors waarschuwen of aanpassingen in aangrenzende machines activeren, waardoor kostbare stilstand wordt voorkomen en naadloze workflowintegratie wordt gegarandeerd. Verbeterde Flexibiliteit en Adaptieve Productie De productie-eisen van vandaag vereisen systemen die snel kunnen aanpassen aan veranderende productontwerpen en kleine batchproducties. Schroefvergrendelingsrobots worden steeds veelzijdiger, dankzij vooruitgang in modulair ontwerp en eenvoudige programmeerinterfaces. Met de ondersteuning van collaboratieve robots (cobots) en intuïtieve software kunnen deze robots snel worden herconfigureerd om verschillende schroeftypes, maten en assemblagepatronen aan te kunnen zonder uitgebreide stilstand. Deze flexibiliteit is cruciaal voor het ondersteunen van massamaatwerk trends, waarbij productielijnen efficiënt moeten schakelen tussen productvarianten terwijl hoge kwaliteitsnormen worden gehandhaafd. Belangrijke Voordelen voor de Slimme Fabriek Superieure Kwaliteitsborging: Consistente en precieze bevestiging elimineert menselijke fouten, wat leidt tot hogere productbetrouwbaarheid en verminderde garantieclaims. Verhoogde Productiviteit: Robots werken continu op hoge snelheden, waardoor cyclustijden aanzienlijk worden verminderd en de output wordt verhoogd. Arbeidsveiligheid: Door repetitieve en fysiek veeleisende taken te automatiseren, minimaliseren deze robots het risico op verwondingen en ergonomische problemen bij werknemers. Data-Gestuurde Inzichten: De rijkdom aan gegenereerde gegevens maakt proactieve besluitvorming, voorspellend onderhoud en continue procesverbetering mogelijk. Vooruitkijken: De Weg naar Autonome Fabrieken De evolutie van schroefvergrendelingsrobots is nog lang niet voorbij. Naarmate AI- en IoT-technologieën volwassen worden, kunnen we verwachten dat deze systemen nog autonomer en intelligenter worden. Toekomstige ontwikkelingen kunnen volledig zelfkalibrerende robots omvatten die geen menselijke tussenkomst vereisen, verbeterde zwermrobotica voor gecoördineerde meervoudige bevestiging en diepere integratie met digitale tweeling simulaties voor virtuele tests en optimalisatie. De rol van schroefvergrendelingsrobots zal zich uitbreiden buiten alleen assemblage en een hoeksteen worden van de zelforganiserende, wendbare en veerkrachtige fabrieken van morgen. Concluderend zijn schroefvergrendelingsrobots klaar om een cruciale rol te spelen in de lopende Industrie 4.0-revolutie. Door precisie-engineering te combineren met slimme connectiviteit en adaptieve mogelijkheden, verbeteren ze niet alleen de huidige productieprocessen, maar banen ze ook de weg voor de volledig autonome slimme fabrieken van de toekomst. Het omarmen van deze technologieën is essentieel voor elke organisatie die wil gedijen in het competitieve landschap van de moderne industriële productie. Productnaam Toepasselijke industrieën Schroefbevestigingseenheid Automotive Elektronica Assemblage

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333;} h1 {color: #1a5276; font-size: 28px;} h2 {color: #2874a6; font-size: 22px; margin-top: 25px;} p {margin-bottom: 16px;} strong {color: #2e86c1;} ul {margin-bottom: 16px; padding-left: 20px;} li {margin-bottom: 8px;} Schroefaandraai-oplossingen voor MKB's In het competitieve landschap van moderne productie zijn precisie, efficiëntie en consistentie niet alleen doelen – het zijn noodzakelijkheden voor overleving en groei. Voor Kleine en Middelgrote Bedrijven (MKB's) kan het bereiken van deze normen bijzonder uitdagend zijn vanwege beperkte middelen en personeel. Een cruciaal maar vaak over het hoofd gezien aspect van het assemblageproces is het aandraaien van schroeven. Wat een eenvoudige taak lijkt, kan in feite een significante bron van productieknelpunten, kwaliteitsproblemen en kostbare herwerkingskosten zijn. De Verborgen Kosten van Handmatig Schroefaandraaien Veel MKB's vertrouwen nog steeds op handmatige schroevendraaiers die door lijnwerkers worden bediend. Deze traditionele aanpak is vol inherente risico's. Menselijke operators, hoe vaardig ook, zijn onderhevig aan vermoeidheid, afleiding en variaties in techniek. Dit kan leiden tot een reeks problemen, waaronder onder- en over-aandraaien, kruisdraad en zelfs volledig vergeten schroeven. De gevolgen zijn ernstig: productstoringen, voortijdige slijtage, veiligheidsrisico's en beschadigde merk reputatie. De kosten van recalls en garantieclaims die uit deze fouten voortvloeien, kunnen verwoestend zijn voor een kleiner bedrijf. Bovendien bieden handmatige processen geen data. Zonder registratie van elke aandraaibeurt is het onmogelijk om een fout terug te voeren naar een specifieke stap in de assemblage of om kwaliteitscontrole compliance aan veeleisende klanten te bewijzen. Dit gebrek aan traceerbaarheid is een groot nadeel in industrieën waar documentatie van cruciaal belang is. Omarmen van Geautomatiseerde Precisie De oplossing ligt in het omarmen van geautomatiseerde schroefaandraai-oplossingen die specifiek zijn ontworpen voor de schaal en het budget van een MKB. Dit zijn niet de enorme, complexe robotcellen van hoogvolume auto fabrieken; het zijn eerder wendbare, programmeerbare en opmerkelijk betaalbare tools die naadloos integreren in bestaande productielijnen. Moderne elektrische schroevendraaiers en geautomatiseerde aandraaisystemen brengen een nieuw niveau van controle naar de assemblagevloer. Ze zijn geprogrammeerd om exacte, vooraf bepaalde koppel- en hoekwaarden toe te passen voor elke individuele schroef. Dit elimineert giswerk en zorgt ervoor dat elke verbinding consistent en perfect is, wat het aantal defecten aanzienlijk vermindert. Belangrijke Voordelen voor Uw Bedrijf Investeren in de juiste schroefaandraai-technologie levert onmiddellijke en langetermijnrendementen op: Oncompromisende Kwaliteit: Bereik 100% consistentie in elk product dat uw lijn verlaat, waardoor de betrouwbaarheid en klanttevredenheid toenemen. Verhoogde Productiviteit: Geautomatiseerde tools voltooien taken sneller dan handmatige methoden en hebben geen pauzes nodig, wat de output aanzienlijk verhoogt. Uitgebreide Traceerbaarheid: Veel systemen beschikken over data logging mogelijkheden, waardoor een digitaal record voor elke aandraaibeurt wordt gecreëerd. Dit biedt onschatbare data voor kwaliteitsaudits, procesoptimalisatie en garantieondersteuning. Verminderde Operationele Kosten: Door fouten en herwerkingskosten vrijwel te elimineren, bespaart u op verspilde materialen, reparatiewerkuren en potentiële garantieclaims. Het vermindert ook de fysieke belasting van werknemers, wat mogelijk het risico op RSI-verwondingen verlaagt. Verbeterde Flexibiliteit: Deze systemen kunnen snel worden herprogrammeerd voor verschillende koppelinstellingen, waardoor ze ideaal zijn voor productielijnen die meerdere producten verwerken. Een Slimme Investering voor Toekomstige Groei Voor een MKB is de beslissing om assemblageprocessen te upgraden een strategische zet naar grotere concurrentiekracht. Geautomatiseerde schroefaandraai-oplossingen vertegenwoordigen een investering met een laag risico en een hoog rendement die direct de kernuitdagingen van kwaliteitscontrole en productie-efficiëntie aanpakt. De technologie is toegankelijker dan ooit en biedt een duidelijk pad naar modernisering van uw operaties zonder enorme kapitaaluitgaven. Door gebruik te maken van deze tools kunnen MKB's niet alleen hun winst verbeteren, maar ook een reputatie opbouwen voor kwaliteit en betrouwbaarheid die opvalt in de markt. Het gaat om slimmer werken, uw werknemers empoweren met de juiste technologie en ervoor zorgen dat elk product dat u bouwt een testament is van precisie en excellentie. Productnaam Toepasselijke industrieën Dubbele Kop Schroevendraaier Beveiligingsapparatuur Fabricage

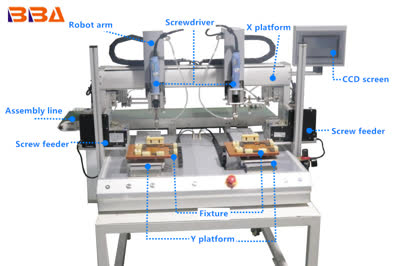

Productnaam Toepasselijke industrieën Dubbelhoofdschroevendraaier Automotive Elektronica Montage Overzicht van Vloer-type Schroefvergrendelingsmachines In het domein van industriële automatisering vertegenwoordigen vloer-type schroefvergrendelingsmachines een significante vooruitgang in assemblagelijn technologie. Deze robuuste systemen zijn ontworpen om hoge precisie, betrouwbaarheid en efficiëntie te leveren in bevestigingstoepassingen in verschillende industrieën, waaronder automotive, elektronica en zware machinerie fabricage. Wat is een Vloer-type Schroefvergrendelingsmachine? Een vloer-type schroefvergrendelingsmachine is een stationair, zwaar uitgevoerd geautomatiseerd systeem ontworpen voor het aanbrengen en aandraaien van schroeven met uitzonderlijke nauwkeurigheid. In tegenstelling tot tafelmodellen zijn deze machines direct gemonteerd op de fabrieksvloer, wat stabiliteit biedt voor het hanteren van grotere werkstukken of hogere koppelvereisten. Ze incorporeren typisch geavanceerde servomotoren, precisiesensoren en programmeerbare logische controllers (PLC's) om consistente prestaties te garanderen. Belangrijke componenten omvatten vaak een stijvig frame, een multi-assen positioneringssysteem, automatische schroefvoereenheden en koppelbewakingssystemen, allemaal geïntegreerd om naadloos te werken binnen geautomatiseerde productieomgevingen. Belangrijke Kenmerken en Voordelen Deze machines bieden talrijke functies die de productiviteit verbeteren. Een opvallend kenmerk is hun vermogen om precieze koppelregeling te bereiken, cruciaal voor toepassingen waar onder- of over-aandraaien kan leiden tot productfalen. Met programmeerbare instellingen kunnen operators eenvoudig schakelen tussen verschillende schroefmaten en aandraaismaatstaven, wat de omschakeltijd vermindert. Het vloergemonteerde ontwerp minimaliseert trillingen, wat nauwkeurigheid garandeert zelfs bij hoge snelheden. Bovendien zijn veel modellen uitgerust met vision systemen of RFID-technologie om de correcte schroefplaatsing te verifiëren en procesgegevens bij te houden voor kwaliteitsborging. Dit niveau van automatisering vermindert arbeidskosten en menselijke fouten terwijl de doorvoer wordt verhoogd. Toepassingen in Moderne Fabricage Vloer-type schroefvergrendelingsmachines zijn veelzijdig en kunnen worden aangepast voor specifieke taken. In de automotive sector worden ze gebruikt voor het assembleren van motorcomponenten, chassisonderdelen en interieurbevestigingen. Elektronicafabrikanten gebruiken ze om delicate printplaten of behuizingen te beveiligen zonder gevoelige componenten te beschadigen. De aanpasbaarheid van de machines maakt integratie in bestaande assemblagelijnen mogelijk, waar ze samenwerken met robots of transportsystemen. Hun robuustheid maakt ze ook geschikt voor industrieën die hoog koppel vereisen, zoals lucht- en ruimtevaart of energie, waar veiligheidskritisch bevestigen van paramount belang is. Technologische Innovaties Recente innovaties hebben de capaciteiten van deze machines verder verhoogd. IoT-connectiviteit maakt real-time monitoring en predictief onderhoud mogelijk, waarbij operators worden gewaarschuwd voor potentiële problemen voordat ze downtime veroorzaken. Geavanceerde algoritmen optimaliseren aandraaisequenties op basis van historische gegevens, wat de consistentie verbetert. Sommige systemen incorporeren ook kunstmatige intelligentie om parameters tijdens de werking zelf aan te passen, waardoor wordt gecompenseerd voor materiaalvariaties of slijtage. Deze slimme functies dragen bij aan een hogere overall equipment effectiveness (OEE) en lagere total cost of ownership. Conclusie Vloer-type schroefvergrendelingsmachines zijn onmisbaar in het hedendaagse geautomatiseerde fabricagelandschap. Hun precisie, duurzaamheid en aanpasbaarheid maken ze tot een waardevolle investering voor bedrijven die de assemblagekwaliteit en efficiëntie willen verbeteren. Naarmate de technologie zich blijft ontwikkelen, zullen deze machines waarschijnlijk nog geavanceerdere functies incorporeren, waardoor hun rol in de toekomst van industriële automatisering wordt versterkt. Voor bedrijven die hun productieprocessen willen stroomlijnen, is het begrijpen en benutten van dergelijke apparatuur de sleutel tot het behoud van een competitief voordeel.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f8f9fa; padding: 15px; border-left: 4px solid #3498db; margin: 20px 0; font-style: italic; } strong { color: #2c3e50; } Downtime Verminderen met Multi-Axis Automatisering In het huidige competitieve industriële landschap is het maximaliseren van de productiviteit van cruciaal belang. Ongeplande uitvaltijd van apparatuur blijft een van de grootste obstakels voor het bereiken van maximale efficiëntie en winstgevendheid. Het verstoort productieschema's, leidt tot vertragingen in leveringen en brengt aanzienlijke kosten met zich mee voor zowel reparaties als verloren productie. Hoewel traditionele automatiseringsoplossingen grote vooruitgang hebben geboekt, biedt een nieuwe generatie multi-axis automatiseringssystemen een transformerende aanpak om deze kostbare onderbrekingen vrijwel te elimineren. De Hoge Kosten van Ongeplande Stilstanden Voordat we ingaan op de oplossing, is het cruciaal om de werkelijke impact van downtime te begrijpen. Het is niet alleen de tijd dat een machine stil staat. De financiële gevolgen reiken veel verder. Kosten verbonden aan spoedonderhoud, overwerk om verloren productie in te halen, verspilling van grondstoffen en mogelijke boetes voor gemiste deadlines kunnen snel oplopen. Bovendien vergroten onverwachte stilstanden de slijtage aan machines, omdat abrupte stops en herstarten extra stress veroorzaken op mechanische en elektrische componenten, wat mogelijk leidt tot frequentere storingen in de toekomst. Hoe Multi-Axis Automatisering Veerkracht Creëert Multi-axis automatisering verwijst naar geavanceerde systemen die beweging over verschillende assen tegelijkertijd besturen. Deze systemen, vaak aangedreven door geavanceerde controllers en precisie servo drives, maken complexe, gecoördineerde bewegingen mogelijk die menselijke behendigheid evenaren of zelfs overtreffen. Deze mogelijkheid is de sleutel tot het opbouwen van veerkrachtigere en flexibelere productielijnen. De kernkracht van multi-axis systemen ligt in hun geïntegreerde intelligentie. In tegenstelling tot een verzameling onafhankelijke enkel-as machines, is een echt gesynchroniseerd multi-axis systeem van de grond af ontworpen om als een samenhangende eenheid te werken. Deze diepe integratie biedt verschillende duidelijke voordelen voor het minimaliseren van uitvaltijd: Voorspellende Onderhoudsmogelijkheden: Moderne multi-axis systemen zijn uitgerust met uitgebreide sensornetwerken en diagnostische software die continu de gezondheid van componenten zoals motoren, drives en tandwielen monitoren. Ze kunnen subtiele veranderingen in trillingen, temperatuur of koppel detecteren die een mogelijk probleem aangeven lang voordat het een storing veroorzaakt. Hierdoor kan onderhoud worden gepland tijdens geplande pauzes, waardoor ongeplande stilstanden worden voorkomen. Verbeterde Flexibiliteit en Snelle Omschakeling: Met hun vermogen om complexe taken uit te voeren, kan een enkele multi-axis robot vaak meerdere speciale machines vervangen. Dit vermindert het aantal mogelijke storingspunten op een productielijn. Bovendien maakt programmering snelle en eenvoudige omschakelingen tussen productielijnen mogelijk. Dit minimaliseert de uitvaltijd die gepaard gaat met het herconfigureren van apparatuur voor verschillende taken of producten. Superieure Precisie en Verminderde Fouten: De hoge nauwkeurigheid van multi-axis beweging zorgt ervoor dat taken de eerste keer en elke keer correct worden uitgevoerd. Dit vermindert drastisch fouten, vastlopers en kwaliteitsproblemen die vaak leiden tot productiestops. Consistente, precieze beweging minimaliseert ook slijtage tussen onderdelen, wat de levensduur verlengt van zowel het automatiseringssysteem als de gereedschappen waarmee het samenwerkt. Door verder te gaan dan eenvoudige repetitieve beweging naar intelligente, gecoördineerde actie, biedt multi-axis automatisering een proactieve verdediging tegen de factoren die downtime veroorzaken. Bouwen aan een Gestroomlijndere Operatie Het implementeren van een multi-axis automatiseringsoplossing is een investering in de langetermijnstabiliteit en efficiëntie van uw operatie. De beweging naar een volledig geïntegreerd systeem vereenvoudigt de productievloer en vervangt complexe mechanische verbindingen door gestroomlijnde, software-gestuurde beweging. Deze vermindering van mechanische complexiteit verhoogt van nature de betrouwbaarheid. Wanneer een proces wordt bestuurd door software en een paar precisie-actuatoren, in plaats van een ingewikkelde reeks nokken, hefbomen en relais, zijn er simpelweg minder fysieke componenten die kapot kunnen gaan. De gegevens die door de diagnostiek van het systeem worden verzameld, bieden ook onschatbare inzichten in uw productieproces. U krijgt een duidelijk inzicht in machinegebruikspercentages, cyclustijden en veelvoorkomende knelpunten. Deze data-gedreven aanpak stelt u in staat om continu verbeteringen aan te brengen, uw workflow verder te optimaliseren en gebieden die toekomstige bronnen van vertraging kunnen worden, proactief aan te pakken. Conclusie: Een Strategische Imperatief Multi-axis automatisering uitsluitend zien als een tool om de snelheid te verhogen, betekent het negeren van het krachtigste voordeel: de rol als cruciaal onderdeel voor het waarborgen van ononderbroken productie. In een tijdperk waarin betrouwbaarheid direct verbonden is met concurrentievermogen, is het vermogen om downtime te voorspellen en te voorkomen een strategische imperatief. Door de intelligentie, flexibiliteit en precisie van multi-axis systemen te omarmen, kunnen fabrikanten niet alleen hun productiviteit verhogen, maar ook een fundament bouwen voor een voorspelbaardere, efficiëntere en winstgevendere toekomst. Productnaam Toepasselijke industrieën Desktop Schroefrobot Montage van Telecommunicatieapparatuur

Als het gaat om schroefaandraai-apparatuur voor industriële automatisering, staan fabrikanten vaak voor een cruciale beslissing: moeten ze kiezen voor standaard OEM (Original Equipment Manufacturer)-oplossingen of investeren in op maat gemaakte systemen? Beide benaderingen hebben hun voordelen, en de juiste keuze hangt af van factoren zoals productievereisten, budget, schaalbaarheid en operationele doelstellingen op lange termijn. Het begrijpen van de verschillen tussen OEM- en op maat gemaakte schroefaandraai-apparatuur kan bedrijven helpen een weloverwogen beslissing te nemen die aansluit bij hun unieke behoeften. OEM-schroefaandraai-apparatuur verwijst naar gestandaardiseerde, vooraf ontworpen systemen die in massa worden geproduceerd en direct beschikbaar zijn voor aankoop. Deze systemen zijn doorgaans ontworpen voor veelvoorkomende toepassingen en zijn gebouwd met veelzijdigheid in gedachten. Ze zijn vaak goedkoper in de aanschaf en kunnen snel worden ingezet, waardoor de levertijden worden verkort. OEM-oplossingen zijn ideaal voor bedrijven met standaard assemblageprocessen of voor diegenen die actief zijn in branches waar de schroefaandraai-vereisten consistent en goed gedefinieerd zijn. Het nadeel is echter dat deze systemen mogelijk de flexibiliteit missen om zich aan te passen aan zeer gespecialiseerde of evoluerende productiebehoeften. Aan de andere kant is op maat gemaakte schroefaandraai-apparatuur afgestemd op specifieke operationele vereisten. Deze systemen zijn van de grond af aan ontworpen om unieke uitdagingen aan te pakken, zoals ongebruikelijke werkstukgeometrieën, strenge nauwkeurigheidseisen voor koppel of integratie met bestaande automatiseringsinfrastructuur. Op maat gemaakte oplossingen bieden grotere precisie, efficiëntie en schaalbaarheid, waardoor ze geschikt zijn voor productieomgevingen met hoge volumes of branches met complexe assemblageprocessen. Hoewel de initiële investering en ontwikkeltijd hoger kunnen zijn, rechtvaardigen de voordelen op lange termijn—waaronder verbeterde productiviteit, lagere foutpercentages en lagere totale eigendomskosten—vaak de kosten. Een van de belangrijkste voordelen van op maat gemaakte apparatuur is de mogelijkheid om geavanceerde functies te integreren, zoals real-time gegevensmonitoring, adaptieve koppelregeling en naadloze integratie met IoT-platforms. Deze mogelijkheden maken predictief onderhoud, kwaliteitsborging en continue procesoptimalisatie mogelijk, die steeds belangrijker zijn in slimme productieomgevingen. OEM-oplossingen bieden sommige van deze functies mogelijk als add-ons, maar ze zijn over het algemeen minder geoptimaliseerd voor specifieke use cases. Uiteindelijk hangt de beslissing tussen OEM- en op maat gemaakte schroefaandraai-apparatuur af van een zorgvuldige evaluatie van huidige en toekomstige behoeften. Bedrijven met gestandaardiseerde processen en beperkte budgetten kunnen OEM-oplossingen als een praktische keuze beschouwen. Daarentegen kunnen bedrijven met complexe vereisten, een focus op innovatie en een behoefte aan naadloze integratie meer baat hebben bij een op maat gemaakte aanpak. Ongeacht de keuze, zorgt samenwerking met een betrouwbare leverancier ervoor dat de apparatuur aan kwaliteitsnormen voldoet en consistente prestaties levert. Naarmate industriële automatisering blijft evolueren, zal de vraag naar slimmere, meer aanpasbare schroefaandraai-oplossingen alleen maar groeien. Door de voor- en nadelen van OEM- en op maat gemaakte opties af te wegen, kunnen bedrijven de juiste technologie selecteren om hun assemblageoperaties te verbeteren, de productkwaliteit te verhogen en een concurrentievoordeel op de markt te behouden. Productnaam Toepasselijke industrieën Slimme schroefaandraaimachine Automotive Elektronica Assemblage

Productnaam Toepasselijke industrieën Schroefbevestigingseenheid Automotive Elektronica Montage Hoe een vastgelopen schroefvoeder probleem oplossen Schroefvoeders zijn kritieke componenten in veel industriële automatiseringssystemen, ontworpen voor precieze en consistente aanvoer van schroeven of soortgelijke bevestigingsmiddelen. Net als elk mechanisch apparaat kunnen ze echter vastlopen, wat de productiestroom verstoort. Het oplossen van een vastgelopen schroefvoeder vereist een systematische aanpak om het probleem efficiënt te identificeren en op te lossen. Deze gids biedt praktische stappen om veelvoorkomende problemen te diagnosticeren en te verhelpen, zodat de downtime minimaal blijft en de productiviteit behouden blijft. Zorg er eerst voor dat de voeder is uitgeschakeld en losgekoppeld van alle energiebronnen voordat u met enige inspectie of onderhoud begint. Veiligheid moet altijd de hoogste prioriteit hebben. Begin met een visuele inspectie van de voederbak en de baan. Zoek naar duidelijke obstructies zoals vreemde voorwerpen, beschadigde schroeven of opgehoopt vuil. Zelfs kleine deeltjes kunnen vastlopen veroorzaken, dus reinig de bak en baan grondig met geschikte gereedschappen zoals borstels of perslucht. Vermijd het gebruik van scherpe voorwerpen die de oppervlakken kunnen beschadigen, omdat dit tot toekomstige problemen kan leiden. Controleer vervolgens de schroefspecificaties. Het gebruik van onjuiste schroefmaten, -typen of schroeven met defecten zoals braam of misvormde koppen kan vaak vastlopen veroorzaken. Verifieer dat de schroeven voldoen aan de aanbevolen specificaties voor uw voedermodel. Als de schroeven correct zijn, controleer dan de uitlijning en bevestiging van de voeder. Trillingen of misalignering kunnen het voedingsproces verstoren, dus zorg ervoor dat alle componenten stevig zijn vastgezet en waterpas staan. Pas de instellingen van de voeder aan, zoals trillingsintensiteit of aanvoersnelheid, volgens de richtlijnen van de fabrikant. Te agressieve instellingen kunnen ervoor zorgen dat schroeven springen of ophopen, wat tot vastlopen leidt. Als het probleem aanhoudt, inspecteer dan interne componenten zoals het aandrijvingsmechanisme of de spiraalveer op slijtage. Versleten onderdelen functioneren mogelijk niet optimaal en moeten worden vervangen. Regelmatig preventief onderhoud, inclusief smering en onderdeleninspecties, kan veel vastlopen voorkomen. Voor aanhoudende of complexe problemen, raadpleeg de producthandleiding of zoek ondersteuning van technische experts. Door deze stappen te volgen, kunt u de werking van uw schroefvoeder snel herstellen en de systeembetrouwbaarheid verbeteren. Samenvattend houdt het oplossen van een vastgelopen schroefvoeder een combinatie in van reinigen, verificatie van materialen, mechanische aanpassingen en preventieve zorg. Door deze factoren methodisch aan te pakken, blijft u efficiënte en ononderbroken automatiseringsprocessen behouden, wat bijdraagt aan algemene operationele excellentie.

Productnaam Toepasselijke industrieën Screw Locking Robot Smartphone-productie body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; } h1 { color: #2c3e50; } h2 { color: #34495e; margin-top: 1.5em; } p { margin-bottom: 1em; } ul { margin-bottom: 1em; } li { margin-bottom: 0.5em; } strong { font-weight: bold; } .code { font-family: monospace; background-color: #f4f4f4; padding: 5px; border-radius: 3px; } .note { background-color: #ffffcc; padding: 10px; border-left: 4px solid #ffeb3b; } Hoe een multi-assenschroefaandraaisysteem op te zetten Het implementeren van een multi-assenschroefaandraaisysteem is een belangrijke stap voorwaarts voor elke productielijn die gericht is op precisie, efficiëntie en betrouwbaarheid. Deze geavanceerde systemen kunnen meerdere bevestigingspunten gelijktijdig of in snel opeenvolging aanpakken, waardoor cyclustijden aanzienlijk worden verminderd en menselijke fouten worden geëlimineerd. Het opzetten van een dergelijk systeem vereist echter zorgvuldige planning en uitvoering. Deze gids beschrijft de belangrijkste stappen bij de implementatie van een succesvolle multi-assen-aandraaioplossing. 1. Pre-installatieplanning en -ontwerp Gedetailleerde planning is de meest kritieke fase van het installatieproces. Overhaasting in deze fase kan leiden tot kostbare vertragingen en ondermaatse prestaties later. Definieer applicatievereisten: Identificeer duidelijk de product(en) die moeten worden geassembleerd. Bepaal het aantal schroeven, hun locaties, koppel- en hoekspecificaties en de vereiste volgorde voor elke verbinding. Selecteer het juiste systeem: Kies een systeem met het juiste aantal spindels en de benodigde reikwijdte om alle bevestigingspunten op uw werkstuk te bereiken. Overweeg of gelijktijdig aandraaien (alle spindels tegelijk) of een sequentiële aanpak het beste is voor de structuur van uw product en nauwkeurigheidsbehoeften. Workholding en bevestiging: Ontwerp een robuuste houder die het product veilig op zijn plaats houdt tijdens de krachtige krachten van gelijktijdig aandraaien. De houder moet buigen of misalignatie voorkomen, wat kan leiden tot onnauwkeurige koppelmetingen en productschade. Integratiestrategie: Plan hoe het systeem zal integreren met uw bestaande productielijn. Dit omvat mechanische integratie (transportbanden, liften), elektrische aansluitingen (PLC I/O, veiligheidsschakelingen) en gegevenscommunicatie (MES/ERP-systemen) voor traceerbaarheid. 2. Mechanische en elektrische installatie Met een degelijk plan op zijn plaats kan de fysieke installatie beginnen. Fundering en montage: Zorg ervoor dat het systeem is gemonteerd op een stabiel, vlak oppervlak dat het gewicht en de reactiekrachten die tijdens bedrijf worden gegenereerd, aankan. Spindeluitlijning: Lijn elke spindel precies uit met het bijbehorende schroefgat. Misalignatie is een primaire oorzaak van kruisdraad, wat zowel het product als de schroevendraaierbits beschadigt. Gebruik laseruitlijningsgereedschappen voor de hoogste nauwkeurigheid. Stroom- en luchtvoorziening: Verzorg schone, stabiele elektrische stroom en perslucht volgens de specificaties van de fabrikant. Spanningsschommelingen of vuile lucht kunnen de prestaties en levensduur van de apparatuur ernstig beïnvloeden. Veiligheidsschakelingen: Integreer alle noodzakelijke veiligheidscomponenten, zoals lichtschermen, gebiedsscanners of noodstopknoppen, in de veiligheidsschakeling van de machine. Dit is niet-onderhandelbaar voor operatorbescherming. 3. Systeemconfiguratie en -programmering Dit is waar het systeem wordt geleerd hoe het zijn taak moet uitvoeren. Controller-instelling: Programmeer de controller van het systeem met de aandraaiparameters voor elke spindel: doelkoppel, koppelvenster, doelhoek en acceptabele toleranties. Voor complexe verbindingen is hoekgestuurd aandraaien vaak nauwkeuriger dan pure koppelregeling. Sequence-programmering: Definieer de volgorde waarin spindels werken als ze niet gelijktijdig zijn. Dit is cruciaal voor het minimaliseren van ondervervorming. Data Logging Setup: Configureer het systeem om gegevens van elke aandraaibewerking te verzamelen en op te slaan. Elk record moet een tijdstempel, spindel-ID, daadwerkelijk koppel, uiteindelijke hoek en een pass/fail-status bevatten. Deze gegevens zijn essentieel voor volledige traceerbaarheid en kwaliteitsborging. IO-configuratie: Map de digitale invoeren en uitgangen om naadloos te communiceren met de lijn-PLC. Bijvoorbeeld een uitgangssignaal dat "Aandraaicylus Voltooid" aangeeft of een invoer om "Volgende Cyclus Starten". 4. Kalibratie, testen en validatie Voordat het live gaat, moet het systeem rigoureus worden getest. Kalibratie: Zorg ervoor dat alle koppeltransducers zijn gekalibreerd volgens een traceerbare standaard. De kalibratiefrequentie moet worden gedefinieerd op basis van gebruik en kritikaliteit. Dry-Run-testen: Voer het systeem uit zonder product om spindelvolgorde, beweging en communicatiesignalen te verifiëren. Procesvalidatie: Voer meerdere cycli uit met sampleproducten. Gebruik een gekalibreerde koppelanalysator om te verifiëren dat het systeem het juiste koppel en hoek op elke verbinding toepast. Analyseer de gegevenslogboeken om consistentie en herhaalbaarheid te waarborgen. Cyclus tijdanalyse: Bevestig dat het systeem voldoet aan de vereiste cyclustijd voor uw productielijn. 5. Operatortraining en doorlopend onderhoud Een goed opgezet systeem is alleen effectief als het team weet hoe het moet worden gebruikt en onderhouden. Uitgebreide training: Train operators hoe het systeem moet worden gestart, gestopt en gemonitord. Train onderhoudspersoneel in basisprobleemoplossing, bitwisselingen en preventieve onderhoudstaken zoals smering. Preventief onderhoudsschema: Stel een strikt schema op voor het controleren en onderhouden van mechanische componenten (spindellagers, tandwielen) en het herkalibreren van koppelsensoren. Een succesvolle multi-assenschroefaandraaisysteeminstallatie hangt af van nauwgezette planning, precieze installatie en grondige validatie. Door deze stappen te volgen, kunt u nieuwe niveaus van snelheid, kwaliteit en data-gestuurde inzichten in uw assemblageproces ontgrendelen, zodat elk product elke keer perfect wordt gebouwd.