8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Flexibele programmering voor productomstellingen In het snelle industriële landschap van vandaag is het vermogen om zich snel aan te passen aan markteisen een cruciaal concurrentievoordeel. Voor productiefaciliteiten betekent dit vaak frequente productomstellingen op productielijnen. Traditionele automatiseringssystemen, met hun rigide en vaste programmering, kunnen een aanzienlijke knelpunt worden in dit proces. Ze vereisen vaak uitgebreide handmatige interventie, lange stilstandtijden en gespecialiseerde programmeerexpertise om opnieuw te configureren voor een nieuwe productierun. Dit is waar de kracht van flexibele programmering echt naar voren komt, waardoor omstellingen transformeren van een kostbare noodzaak naar een naadloze, efficiënte operatie. Wat is flexibele programmering? Flexibele programmering in industriële automatisering verwijst naar het ontwerp en de implementatie van software die van nature aanpasbaar is. In plaats van elke parameter voor een specifiek product vast te coderen, gebruikt een flexibel systeem een meer abstracte en data-gedreven aanpak. Belangrijke operationele parameters—zoals afmetingen, gewichten, snelheden en assemblagevolgordes—worden extern opgeslagen in receptbestanden of databases. Het kernregelprogramma blijft constant, maar leest dynamisch de vereiste parameters van deze bestanden aan het begin van een productierun. Deze fundamentele verschuiving elimineert de noodzaak om de kernlogica voor elke productvariant aan te passen. Belangrijke voordelen voor productieoperaties Het adopteren van een flexibele programmeerstrategie biedt een veelvoud aan tastbare voordelen die directe impact hebben op de bedrijfsresultaten. Drastisch verminderde omsteltijd: Schakelen van het ene product naar het andere wordt een kwestie van een nieuw recept selecteren en de cyclus starten. Dit kan de omsteltijd van uren terugbrengen tot minuten, waardoor de machinebeschikbaarheid en de overall equipment effectiveness (OEE) worden gemaximaliseerd. Verbeterde operationele wendbaarheid: Reageren op aangepaste orders of introduceren van nieuwe producten is aanzienlijk sneller. Er is geen noodzaak meer om de productie te stoppen voor langdurige herprogrammering, waardoor u met gemak kunt voldoen aan veranderende klanteneisen. Verminderde afhankelijkheid van gespecialiseerde vaardigheden: Omstellingen kunnen worden beheerd door lijnoperators in plaats van hoogopgeleide besturingstechnici. De intuïtieve interface, vaak een HMI-paneel, begeleidt de operator door het eenvoudige selectieproces, waardoor de mogelijkheid op menselijke fouten wordt geminimaliseerd. Verbeterde consistentie en kwaliteit: Geautomatiseerd receptbeheer zorgt ervoor dat elke keer dat een product wordt geproduceerd, exact dezelfde parameters worden toegepast. Dit elimineert de variabiliteit veroorzaakt door handmatige aanpassingen, wat leidt tot consistent hoge productkwaliteit. Toekomstbestendigheid van uw investering: Een flexibel besturingssysteem is ontworpen om groei te accommoderen. Het toevoegen van een toekomstige productvariant is zo eenvoudig als het aanmaken van een nieuw receptprofiel, waardoor uw automatiseringsinvestering voor jaren wordt beschermd. Implementeren van een flexibele aanpak De overgang naar een flexibel programmeermodel vereist een strategische aanpak. Het begint in de ontwerpfase van het automatiseringssysteem. Ingenieurs moeten de besturingscode ontwerpen met modulariteit en data-gedreven principes in gedachten. Gestandaardiseerde sjablonen voor machinemodules (bijv. een transportbandgedeelte, een robotcel, een visionstation) kunnen worden gemaakt, elk configureerbaar via externe parameters. Het gebruik van gestructureerde variabelen en array-indexering is cruciaal. Bovendien is een gebruiksvriendelijke Human-Machine Interface (HMI) essentieel. Deze interface dient als de toegangspoort voor operators, waarbij duidelijke dropdown-menu's, receptselectieschermen en eenvoudige commando's worden geboden om nieuwe parameters veilig en efficiënt te laden en uit te voeren. Concluderend, de beweging naar flexibele programmering is niet langer een luxe maar een noodzaak voor moderne productie. Het is een krachtige strategie die producenten in staat stelt om nieuwe niveaus van wendbaarheid, efficiëntie en kwaliteit te bereiken. Door de besturingslogica los te koppelen van productspecifieke parameters, kunnen bedrijven de uitdaging van frequente omstellingen omzetten in een gestroomlijnde, competitieve kracht, waardoor ze goed uitgerust zijn om te gedijen in een dynamische markt. Productnaam Toepasbare industrieën Servo Schroefrobot Smartphone Productie

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Anti-Kruisdraadfuncties in Geavanceerde Bevestigingsmaterialen In de veeleisende wereld van industriële automatisering is de integriteit van elke verbinding van het grootste belang. Een enkele mislukte bevestiger kan leiden tot systeemuitval, verminderde productkwaliteit en aanzienlijke onderhoudskosten. Een van de meest voorkomende en frustrerende problemen tijdens de montage is kruisdraad. Dit gebeurt wanneer de draden van een schroef en moer verkeerd uitgelijnd zijn tijdens het in elkaar grijpen, waardoor ze elkaar doorkruisen in plaats van correct te paren. Het resultaat is een beschadigde draad, een verzwakte verbinding en een mogelijk storingspunt. Om dit te bestrijden, worden geavanceerde bevestigingsmaterialen nu ontworpen met geavanceerde anti-kruisdraadfuncties, wat een grote sprong voorwaarts betekent in montagebetrouwbaarheid en efficiëntie. Het probleem begrijpen: De kosten van kruisdraad Kruisdraad is vaak het gevolg van menselijke fouten of misalignatie in geautomatiseerde apparatuur. Zelfs met precieze robotica kan hoekmisalignatie optreden. De gevolgen zijn onmiddellijk en ernstig. De verkeerd gepaarde draden gallen en strippen, wat de klemkracht en trillingsweerstand van de bevestiger compromitteert. Deze beschadigde verbinding moet worden hersteld, wat extra arbeidstijd vereist en vaak dure componenten vervangt. In kritieke toepassingen, zoals binnen robotarmen of precisie transportsystemen, kan een gekruisdraaide bevestiger leiden tot catastrofale mechanische storing, ongeplande productiestops en veiligheidsrisico's. Het streven naar foutbestendige montage heeft het elimineren van dit probleem een topprioriteit gemaakt voor ingenieurs. Innovatieve technische oplossingen Modern bevestigingsontwerp is verder gegaan dan basisdraadvormen om intelligente functies op te nemen die misalignatie voorkomen. Dit zijn geen eenvoudige foefjes maar het product van precieze engineering en diep begrip van montagedynamiek. Belangrijke technologieën omvatten: Invoerdraden met afgeschuinde profielen: Bevestigingsmaterialen zijn ontworpen met een uitgesproken en sterk taps toelopende invoerdraad. Deze grote afschuining fungeert als een trechter, die de schroef in de moer of getapt gat leidt, zelfs wanneer deze onder een lichte hoek wordt aangeboden. Het zorgt voor een grotere foutmarge tijdens de initiële ingrijpfase, waardoor kleine misalignaties automatisch worden gecorrigeerd voordat de volledige draden contact maken. Zelfcentrerende ontwerpen: Sommige geavanceerde moeren en boutkoppen hebben een sferisch of gerond zitoppervlak. Dit ontwerp stelt de bevestiger in staat om iets binnen zijn zitplaats te draaien, automatisch de juiste centrumlijnalignatie vindend wanneer koppel wordt uitgeoefend. Dit is vooral waardevol in toepassingen waar gat toleranties kunnen variëren. Asymmetrische en gespecialiseerde draadvormen: Onderzoek naar unieke draadgeometrieën die beter bestand zijn tegen hoekengagering is aan de gang. Deze ontwerpen kunnen het fysiek moeilijk maken voor de schroef om een nieuw pad te beginnen te snijden, waardoor deze effectief in de juiste parende draad wordt geleid. Het basisprincipe achter deze functies is om het correcte montagepad het pad van de minste weerstand te maken. Door componenten in perfecte alignatie te leiden, zorgen deze bevestigingsmaterialen voor een ware, vierkante verbinding elke keer. Tangibele voordelen voor geautomatiseerde productie De integratie van anti-kruisdraadfuncties levert meetbare voordelen op across het productieproces. Ten eerste verhoogt het dramatisch de montagesnelheid. Geautomatiseerde schroevendraaiers en robotarmen kunnen met meer vertrouwen werken en hebben minder behoefte aan complexe visionsystemen om perfecte alignatie te bereiken, waardoor cyclustijden worden verminderd. Ten tweede verbetert het drastisch de first-pass opbrengst en vermindert het afval en herwerk. De kosten verbonden aan het vervangen van beschadigde draden in kritieke componenten worden geëlimineerd. Het belangrijkste is dat het de algehele kwaliteit en betrouwbaarheid van het eindproduct verbetert. Elke verbinding bereikt de beoogde klemkracht en presteert voorspelbaar onder stress en trillingen, wat de langetermijn operationele integriteit van de geautomatiseerde machinery verzekert. Naarmate automatisering blijft evolueren naar lights-out fabrieken en steeds complexere assemblages, zal de vraag naar dergelijke foutbestendige componenten alleen maar groeien. Anti-kruisdraadfuncties zijn niet langer een luxe maar een noodzaak voor iedereen die uptime wil maximaliseren, kwaliteit wil verzekeren en de totale productiekosten wil verlagen. Deze innovatie in bevestigerstechnologie is een stille maar krachtige revolutie die betrouwbaarheid vooruit drijft op de fabrieksvloer. Productnaam Toepasselijke industrieën Automatische schroevendraaier machine Medische apparaat fabricage

Productnaam Toepasselijke industrieën Servo Schroefdraaier Robot Elektrische Fietsassemblage In de wereld van industriële automatisering zijn schroefvoeders onmisbare componenten die worden gebruikt in verschillende sectoren zoals voedselverwerking, farmaceutica, chemie en fabricage. Deze apparaten zorgen voor een nauwkeurige en consistente aanvoer van materialen, wat cruciaal is voor het handhaven van productie-efficiëntie en productkwaliteit. Echter, zoals elk mechanisch systeem, zijn schroefvoeders onderhevig aan slijtage en kan ongeplande stilstand leiden tot aanzienlijke productieverliezen. Om verstoringen te minimaliseren en de levensduur van uw apparatuur te verlengen, is het essentieel om een goed gevulde voorraad reserveonderdelen aan te houden. Dit artikel belicht de belangrijkste reserveonderdelen die u bij de hand moet hebben voor schroefvoeders. Een van de meest kritieke componenten om op voorraad te houden is de schroefauger of transportschroef. Dit onderdeel is verantwoordelijk voor het verplaatsen van materialen door de voeder en is gevoelig voor slijtage, vooral bij het hanteren van abrasieve of corrosieve stoffen. Na verloop van tijd kan de schroefwikkeling slijten, wat leidt tot verminderde efficiëntie en nauwkeurigheid. Het hebben van een vervangende auger direct beschikbaar kan de stilstand aanzienlijk verminderen wanneer slijtage significant wordt. Een ander vitaal reserveonderdeel is de aandrijfmotor. De motor is het hart van de schroefvoeder en levert het benodigde vermogen om de auger te laten draaien. Motoren kunnen falen door elektrische problemen, oververhitting of algemene slijtage. Het aanhouden van een compatibele motor in voorraad zorgt ervoor dat u een defecte unit snel kunt vervangen en de operaties kunt hervatten zonder te wachten op aanbesteding en levering. Versnellingsbakken zijn ook essentiële reserveonderdelen. Ze zenden vermogen over van de motor naar de auger en kunnen lijden onder smeringsfalen, lagerslijtage of tandwielschade. Een defecte versnellingsbak kan het hele systeem tot stilstand brengen. Door een reserveversnellingsbak te hebben, kunt u deze problemen snel aanpakken en langdurige productieonderbrekingen voorkomen. Lagers zijn kleine maar cruciale componenten die de roterende augeras ondersteunen. Ze zijn gevoelig voor verontreiniging, uitlijningfouten en vermoeidheid. Defecte lagers kunnen overmatige trillingen, geluid en zelfs schade aan andere onderdelen veroorzaken. Het is aan te raden een set hoogwaardige lagers geschikt voor uw specifieke schroefvoedermodel bij de hand te houden om snelle vervangingen te vergemakkelijken. De voering of buis waarin de auger roteert, is een ander onderdeel dat aanzienlijke slijtage ondervindt. In veel ontwerpen is deze voering vervangbaar. Abrasieve materialen kunnen het binnenoppervlak slijten, wat leidt tot een grotere speling tussen de auger en de voering, wat de voedernauwkeurigheid beïnvloedt. Een reservevoering kan tijdens gepland onderhoud worden geïnstalleerd om optimale prestaties te herstellen. Koppelingen verbinden de motor met de versnellingsbak of de versnellingsbak met de augeras. Deze componenten kunnen slijten of falen door misuitlijning of koppeloverbelasting. Het hebben van reservekoppelingen bij de hand zorgt ervoor dat u de aandrijflijn snel opnieuw kunt verbinden zonder vertragingen. Afdichtingen en pakkingen zijn belangrijk om lekkage en verontreiniging van materialen te voorkomen. In voedsel- en farmaceutische toepassingen is het handhaven van hygiëne van cruciaal belang. Versleten afdichtingen kunnen leiden tot productverlies en veiligheidsproblemen. Een voorraad geschikte afdichtingen en pakkingen maakt prompt onderhoud mogelijk, waardoor wordt voldaan aan industriestandaarden. Ten laatste moeten elektrische componenten zoals sensoren, controllers en bedradingsharnessen worden overwogen. Moderne schroefvoeders omvatten vaak geavanceerde besturingssystemen voor nauwkeurige werking. Defecte sensoren of elektrische verbindingen kunnen het hele voedingsproces verstoren. Het aanhouden van kritieke elektronische reserveonderdelen kan helpen bij het snel oplossen van elektrische problemen. Concluderend, het onderhouden van een strategische voorraad reserveonderdelen voor schroefvoeders is een proactieve aanpak om continue en efficiënte werking te waarborgen. Door prioriteit te geven aan componenten zoals augers, motoren, versnellingsbakken, lagers, voeringen, koppelingen, afdichtingen en elektrische onderdelen, kunt u stilstand aanzienlijk verminderen, productiviteit verbeteren en uw investering in automatiseringstechnologie beschermen. Regelmatig onderhoud, gecombineerd met directe toegang tot deze reserveonderdelen, houdt uw systemen soepel en betrouwbaar draaiend.

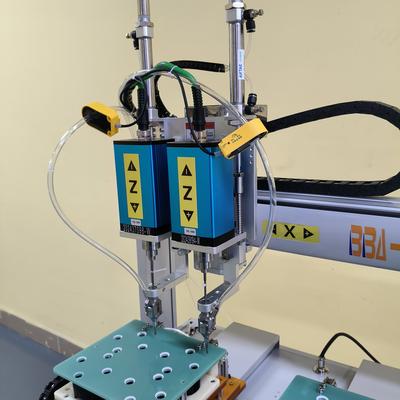

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Foutdetectiecapaciteiten in Automatische Schroefmachines In de hoogwaardige wereld van industriële productie zijn precisie en betrouwbaarheid niet onderhandelbaar. Automatische schroefmachines zijn lange tijd de ruggengraat geweest van productielijnen met hoog volume voor ingewikkelde onderdelen. Hoewel hun snelheid en efficiëntie ongeëvenaard zijn, ligt de echte vooruitgang in moderne systemen in hun geavanceerde foutdetectiecapaciteiten. Deze geïntegreerde systemen zijn cruciaal voor het minimaliseren van afval, het verminderen van stilstandtijd en het waarborgen van een consistente hoge productkwaliteit. De Kritieke Noodzaak van Foutdetectie Traditionele geautomatiseerde assemblage kon minutenlang of zelfs uren doorgaan voordat een simpele fout - een kruisdraads schroef, een ontbrekend onderdeel of een afgestripte kop - werd ontdekt. Tegen die tijd kon een hele batch producten defect zijn geworden, wat leidde tot aanzienlijk materiaalverlies en kostbare herbewerking. Moderne automatische schroefmachines zijn uitgerust met een meerlaagse verdediging tegen dergelijke fouten, waardoor ze transformeren van eenvoudige bevestigingsgereedschappen naar intelligente datahubs op de productievloer. Belangrijke Foutdetectietechnologieën Hedendaagse automatische schroefmachines gebruiken een reeks sensoren en softwarealgoritmen om het bevestigingsproces in realtime te monitoren. De primaire detectiemethoden omvatten: Koppel- en Hoekmonitoring: Dit is de meest fundamentele en cruciale capaciteit. Het systeem brengt het koppel en de rotatiehoek gedurende de gehele aandrijfcyclus in kaart. Door deze realtime curve te vergelijken met een vooraf gedefinieerd "gouden" profiel, kan de machine onregelmatigheden direct identificeren. Een piek in het koppel kan duiden op een kruisdraad, terwijl een lager dan verwacht koppel een afgestripte schroef of een ontbrekend gat kan signaleren. Visiesysteemintegratie: Geavanceerde systemen zijn vaak uitgerust met geïntegreerde camera's. Deze visiesystemen voeren kritieke voor- en na-aandrijfcontroles uit. Ze kunnen verifiëren of er een schroef aanwezig is op de driverbit voordat de operatie begint en inspecteren de uiteindelijke assemblage om ervoor te zorgen dat de schroef correct en vlak is geplaatst, waardoor uitstekende schroeven of beschadigde oppervlakken worden voorkomen. Schroefaanwezigheidsdetectie: Met behulp van sensoren, mechanisch, optisch of pneumatisch, bevestigt de machine dat een schroef succesvol is opgepikt uit de voederschaal. Dit voorkomt dat de machine een aandrijfcyclus probeert zonder schroef, wat zou resulteren in een gemiste assemblage en mogelijke schade aan het product of gereedschap. Diepte- en Hoogtesensoring: Laser- of ultrasone sensoren meten de hoogte van de schroefkop na het aandrijven. Dit zorgt ervoor dat de schroef op de juiste diepte is aangedreven - niet te los en niet te strak - wat van vitaal belang is voor de structurele integriteit en veiligheid van het eindproduct. Voorbij Detectie: Respons en Data-analyse De echte kracht van deze systemen ligt niet alleen in het vinden van fouten, maar in hun onmiddellijke reactie. Bij detectie van een fout kan de machine worden geprogrammeerd om automatisch de productielijn te stoppen, een hoorbaar en visueel alarm te activeren voor een operator en zelfs de defecte eenheid te markeren voor afkeuring. Bovendien worden alle foutgegevens gelogd. Dit creëert een waardevol historisch record voor analyses, waardoor fabrikanten terugkerende problemen kunnen identificeren, root cause analyse kunnen uitvoeren en proactieve procesverbeteringen kunnen implementeren, waardoor ze naar een zero-defect productieomgeving toe bewegen. Conclusie De integratie van geavanceerde foutdetectiecapaciteiten heeft de rol van de automatische schroefmachine fundamenteel verheven. Het is niet langer slechts een gereedschap voor assemblage, maar een bewaker van kwaliteit. Door realtime monitoring, directe feedback en waardevolle productiedata te bieden, zorgen deze systemen ervoor dat fabrikanten nieuwe hoogten van efficiëntie kunnen bereiken, kosten kunnen verlagen en, het belangrijkste, de betrouwbaarheid en kwaliteit van elk product dat hun faciliteit verlaat, kunnen garanderen. Investeren in dergelijke intelligente automatisering is niet langer een optie, maar een noodzaak voor elke operatie die serieus is over concurrentievermogen en excellentie in moderne productie. Productnaam Toepasselijke industrieën Dubbele Kop Schroevendraaier Productielijnen voor Elektrisch Gereedschap

Productnaam Toepasselijke industrieën Screw Locking Robot Veiligheidsapparatuur Fabricage body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Versleten Schroevendraaier Bits Veilig Vervangen In de snelle omgeving van industriële automatisering speelt elke component een kritieke rol in het handhaven van naadloze operaties. Onder deze zijn schroevendraaier bits fundamenteel maar vaak over het hoofd gezien. Deze kleine gereedschappen ondergaan aanzienlijke stress en slijtage in de loop van de tijd, en hun falen kan leiden tot kostbare stilstandtijd, productdefecten of zelfs veiligheidsrisico's. Zorgen voor hun veilige en tijdige vervanging is niet alleen een onderhoudstaak—het is een cruciaal aspect van operationele excellentie en werkplekveiligheid. Waarom Veilige Vervanging Belangrijk Is Een versleten schroevendraaier bit is meer dan alleen een inefficiënt gereedschap; het is een aansprakelijkheid. Tekenen van slijtage zijn onder andere afgestripte koppen, afgeronde randen, verminderde koppeloverdracht en zichtbare schade. Het gebruik van een aangetaste bit kan leiden tot verschillende risico's: Productkwaliteitsproblemen: Een versleten bit kan geen consistent koppel toepassen, wat leidt tot onjuist vastgezette assemblages. Dit kan productstoringen, recalls of uitval in het veld veroorzaken. Apparatuurschade: Verschuivende of verkeerd uitgelijnde bits kunnen de schroefkop, het werkstuk en zelfs de geautomatiseerde schroefeenheid zelf beschadigen, wat leidt tot dure reparaties. Veiligheidsrisico's voor Werknemers: De belangrijkste zorg is de veiligheid van de operator. Een versleten bit kan onverwacht slippen, waarbij metaalsplinters vrijkomen of plotselinge rukken in machines veroorzaken. In hoogwaardige automatiseringcellen vormt dit een risico op letsel voor personeel in de buurt. Verhoogde Stilstandtijd: Frequente storingen vereisen ongeplande stops, die de productieplanningen verstoren en de algehele apparatuureffectiviteit (OEE) verminderen. Proactieve vervanging is daarom essentieel voor het handhaven van een veilige, efficiënte en betrouwbare productielijn. Beste Praktijken voor Veilige Vervanging Het aannemen van een gestructureerde aanpak voor het vervangen van versleten bits minimaliseert risico's en maximaliseert productiviteit. Hier zijn belangrijke stappen om op te nemen in uw onderhoudsprotocol: 1. Stel een Regelmatig Inspectieschema in: Implementeer een preventief onderhoudsroutine om bits op slijtage te controleren. De frequentie van controles moet gebaseerd zijn op gebruikintensiteit en de richtlijnen van de fabrikant. Zoek naar tekenen van vervorming, corrosie of verlies van magnetische sterkte. 2. Gebruik de Juiste Gereedschappen: Schakel altijd de stroom uit en vergrendel het geautomatiseerde schroefsysteem voordat u een vervanging probeert. Dit zorgt voor nul energiestroom en voorkomt accidentele activering. Gebruik aangewezen gereedschappen, zoals precisie inbussleutels, die ontworpen zijn voor uw specifieke apparatuur om schade aan de toolhouder te voorkomen. 3. Selecteer Hoogwaardige Vervangingsbits: Niet alle bits zijn gelijk. Investeer in bits gemaakt van hoogwaardige materialen, zoals S2-legeringsstaal, met juiste harding en coatings. Kwaliteitsbits gaan langer mee, behouden koppelnauwkeurigheid en verminderen de frequentie van wisselingen, wat veiligheid en efficiëntie verbetert. 4. Volg Juiste Installatieprocedures: Zorg ervoor dat de nieuwe bit stevig is geplaatst in de collet of magnetische houder. Een losse bit kan leiden tot onnauwkeurigheden en trillingen die slijtage versnellen. Raadpleeg de handleiding van de machine voor de aanbevolen installatiemethode en koppelspecificaties indien van toepassing. 5. Train Personeel Grondig: Operators en onderhoudspersoneel moeten getraind worden niet alleen in het vervangen van bits, maar ook in het identificeren van slijtagepatronen en het begrijpen van het belang van de procedure. Benadruk de veiligheidsprotocollen, inclusief het gebruik van persoonlijke beschermingsmiddelen (PBM) zoals veiligheidsbrillen en handschoenen tijdens vervanging. 6. Documenteer en Houd Gebruik Bij: Houd een logboek bij van bitgebruik en vervangingsgeschiedenis. Het bijhouden van de levensduur van bits helpt bij het voorspellen van storingen en optimaliseert de voorraad reserveonderdelen, zodat ze altijd beschikbaar zijn wanneer nodig. Conclusie In industriële automatisering maakt aandacht voor detail het verschil tussen goede en uitstekende operaties. Het veilig vervangen van versleten schroevendraaier bits is een klein maar vitaal detail dat uw personeel, uw productkwaliteit en uw productiviteit beschermt. Door het implementeren van een rigoureuze, veiligheidsgerichte onderhoudsroutine, investeert u in de levensduur van uw apparatuur en het welzijn van uw team. Onthoud, in een wereld gedreven door precisie, is er geen ruimte voor versleten gereedschappen.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Inzicht in koppelinstellingen en toepassingen In de wereld van industriële automatisering spelen koppelinstellingen een cruciale rol bij het waarborgen van de efficiëntie, veiligheid en levensduur van mechanische systemen. Correct koppel is essentieel voor het behoud van de integriteit van bevestigingsmiddelen, het voorkomen van apparatuurstoringen en het optimaliseren van prestaties. Dit artikel onderzoekt de basisprincipes van koppelinstellingen en hun praktische toepassingen in industriële automatisering. Het belang van koppelbeheersing Koppel, de rotatiekracht die op een bevestigingsmiddel wordt uitgeoefend, moet zorgvuldig worden geregeld voor optimale resultaten. Onvoldoende koppel kan leiden tot losse verbindingen, terwijl overmatig koppel schade aan onderdelen of schroefdraad kan veroorzaken. Enkele belangrijke redenen voor goede koppelbeheersing zijn: Zorgen voor een consistente klemkracht voor veilige verbindingen Schade aan gevoelige componenten voorkomen Uniforme prestaties op productielijnen behouden Onderhoudskosten en stilstand verminderen Factoren die koppelvereisten beïnvloeden Verschillende variabelen hebben invloed op de juiste koppelinstellingen voor verschillende toepassingen: Materiaaleigenschappen: De samenstelling van zowel het bevestigingsmiddel als de verbonden materialen Oppervlakteomstandigheden: Smering, coatings of oppervlaktebehandelingen Type en maat van schroefdraad: Metrisch vs. imperiaal, fijne vs. grove schroefdraden Omgevingsomstandigheden: Temperatuur, vochtigheid en mogelijke corrosiefactoren Soorten koppeltoepassingen In industriële automatisering wordt koppelbeheersing in verschillende scenario's toegepast: Montageprocessen: Precisie-aandraaien van mechanische componenten Onderhoudswerkzaamheden: Consistent aandraaien tijdens apparatuuronderhoud Kwaliteitscontrole: Verificatie van correct koppel in eindproducten Robottoepassingen: Geautomatiseerde koppelbeheersing in productiecellen Best practices voor koppelbeheer Voor betrouwbare resultaten in koppelgevoelige toepassingen, overweeg deze best practices: Gebruik gekalibreerde koppelgereedschappen die regelmatig worden onderhouden en gecontroleerd Volg de specificaties van de fabrikant voor elke toepassing Overweeg het gebruik van koppelcontrolesystemen voor kritieke verbindingen Train personeel in correcte koppeltechnieken en procedures Documenteer koppelinstellingen en procedures voor consistentie Het begrijpen en correct toepassen van koppelinstellingen is fundamenteel voor het succes van industriële automatiseringsprocessen. Door passende koppelbeheersingsmaatregelen te implementeren, kunnen fabrikanten de productkwaliteit verbeteren, de veiligheid vergroten en kostbare apparatuurstoringen verminderen. Naarmate automatisering zich verder ontwikkelt, blijft precies koppelbeheer een hoeksteen van efficiënte en betrouwbare industriële processen. Productnaam Toepasbare industrieën Inline schroefvergrendelingssysteem Productie van drones en UAV's

Productnaam Toepasselijke industrieën Slimme schroefdraaimachine Montage van elektrische fietsen Desktoprobots zijn onmisbare tools geworden in de moderne productie, dankzij hun precisie en efficiëntie in montageprocessen. Een belangrijk onderdeel van deze robots is het schroefaandrijfsysteem, dat zorgt voor soepele werking. Problemen met het schroefaanvoersysteem kunnen echter de productie verstoren, wat leidt tot stilstand en verminderde productiviteit. Dit artikel bespreekt veelvoorkomende problemen met schroefaanvoer in desktoprobots en biedt praktische diagnostische stappen om ze op te lossen. Veelvoorkomende problemen met schroefaanvoer Schroefaanvoersystemen in desktoprobots kunnen verschillende prestatiebeïnvloedende problemen ondervinden. Enkele van de meest voorkomende problemen zijn: Vastlopen: Schroeven kunnen in de aanvoerder blijven steken door onjuiste uitlijning, vuil of een verkeerde schroefmaat. Onregelmatige aanvoer: Schroeven worden mogelijk niet consistent aangevoerd, wat leidt tot hiaten in het montageproces. Foutieve aanvoer: Het systeem kan meerdere schroeven oppakken of helemaal geen, wat tot fouten leidt. Slijtage: Onderdelen zoals aanvoerbanen of spuitmonden kunnen na verloop van tijd verslechteren, wat de efficiëntie vermindert. Diagnose van schroefaanvoerproblemen Volg deze diagnostische stappen om problemen met schroefaanvoer te identificeren en op te lossen: Inspecteer het aanvoermechanisme: Controleer op fysieke obstructies, verkeerd uitgelijnde banen of versleten onderdelen die vastlopen of foutieve aanvoer kunnen veroorzaken. Verifieer de schroefspecificaties: Zorg ervoor dat de schroeven overeenkomen met het ontwerp van de aanvoerder qua maat, vorm en materiaal. Maak het systeem schoon: Ophoping van stof, olie of vuil kan onregelmatige aanvoer veroorzaken. Regelmatig reinigen zorgt voor een soepele werking. Test de sensor: Defecte sensoren kunnen schroeven niet detecteren. Controleer de uitlijning en functionaliteit van de sensor. Controleer de trilling en luchtdruk: Onjuiste instellingen van trilling- of pneumatische mechanismen kunnen de aanvoer verstoren. Pas deze zo nodig aan. Preventief onderhoud Om problemen met schroefaanvoer te minimaliseren, kunnen deze preventieve maatregelen worden genomen: Plan regelmatige inspecties en onderhoud van het aanvoersysteem. Gebruik hoogwaardige schroeven die voldoen aan de specificaties van de robot. Houd de werkruimte schoon om vervuiling te voorkomen. Leer operators om vroege tekenen van aanvoerproblemen te herkennen. Door deze veelvoorkomende problemen te begrijpen en proactieve oplossingen te implementeren, kunnen fabrikanten een betrouwbare werking van desktoprobots in industriële automatisering garanderen. Een goede diagnose en onderhoud van schroefaanvoersystemen zijn essentieel voor het optimaliseren van de productiviteit en het minimaliseren van stilstand.

In de snel veranderende wereld van industriële productie zijn precisie, efficiëntie en betrouwbaarheid van cruciaal belang. Multi-ass schroefaandraaimachines hebben zich ontwikkeld als een game-changer, die ongeëvenaarde prestaties bieden voor assemblagelijnen. Deze geavanceerde machines stroomlijnen de productie, verminderen fouten en verbeteren de consistentie voor een breed scala aan toepassingen. Laten we de belangrijkste kenmerken verkennen die multi-ass schroefaandraaimachines onmisbaar maken in moderne automatisering. Hoge doorvoer met meerdere spindels Het belangrijkste voordeel van multi-ass schroefaandraaimachines is hun vermogen om meerdere bevestigingspunten gelijktijdig te behandelen. Uitgerust met verschillende spindels kunnen deze machines meerdere schroeven in één cyclus aandraaien, waardoor de assemblagetijd aanzienlijk wordt verkort. Of het nu gaat om een complex autocomponent of een consumentenelektronicaproduct, het multi-spindelontwerp zorgt voor een hoge doorvoer zonder concessies te doen aan de precisie. Precisie koppelregeling Consistente en nauwkeurige koppeltoepassing is essentieel om productdefecten te voorkomen en langdurige betrouwbaarheid te garanderen. Multi-ass schroefaandraaimachines zijn uitgerust met geavanceerde koppelregelsystemen, vaak met real-time monitoring en feedbackmechanismen. Dit zorgt ervoor dat elke schroef exact volgens specificatie wordt aangedraaid, waardoor overmatig of onvoldoende aandraaien - veelvoorkomende oorzaken van productfalen - worden geëlimineerd. Flexibele configuraties Een van de opvallende kenmerken van deze machines is hun aanpasbaarheid. Afhankelijk van de productievereisten kunnen het aantal spindels en hun opstelling worden aangepast. Sommige modellen hebben programmeerbare asposities, waardoor dynamische aanpassingen mogelijk zijn om verschillende werkstukgeometrieën te accommoderen. Deze flexibiliteit maakt ze geschikt voor omgevingen met een hoge productvariatie en lage volumes. Automatisering en integratie Ontworpen voor naadloze integratie in geautomatiseerde productielijnen, zijn multi-ass schroefaandraaimachines vaak compatibel met robots en PLC-interfaces (Programmable Logic Controller). Ze kunnen synchroniseren met transportbanden, onderdeelvoeders en inspectiesystemen, waardoor een volledig geautomatiseerd assemblageproces ontstaat. Dit minimaliseert handmatige interventie, verlaagt de arbeidskosten en verhoogt de algehele efficiëntie. Gebruiksvriendelijke bediening Ondanks hun complexiteit beschikken moderne multi-ass schroefaandraaimachines over intuïtieve interfaces. Aanraakschermen en grafische programmering vereenvoudigen de installatie, terwijl diagnosetools real-time waarschuwingen geven voor onderhouds- of kalibratiebehoeften. Operators kunnen snel schakelen tussen verschillende productconfiguraties zonder uitgebreide stilstand. Robuuste constructie Gebouwd voor veeleisende industriële omgevingen, zijn deze machines geconstrueerd met hoogwaardige materialen zoals gehard staal en versterkt aluminium. Ze zijn ontworpen om continu bedrijf, trillingen en zware omstandigheden te weerstaan, waardoor ze een lange levensduur hebben met minimaal onderhoud. Conclusie Multi-ass schroefaandraaimachines vertegenwoordigen het toppunt van moderne automatisering, waarbij snelheid, precisie en aanpassingsvermogen worden gecombineerd. Door deze geavanceerde systemen te integreren in productielijnen kunnen fabrikanten ongeëvenaarde efficiëntie bereiken, defecten verminderen en een consistente kwaliteit van hun producten behouden. Naarmate industrieën blijven evolueren, zal de vraag naar slimmere en veelzijdigere aandraaioplossingen alleen maar toenemen, waardoor de rol van multi-ass machines in de toekomst van industriële assemblage wordt versterkt. Productnaam Toepassingsindustrieën Automatische schroevendraaiermachine Laptop- en tabletassemblage