8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

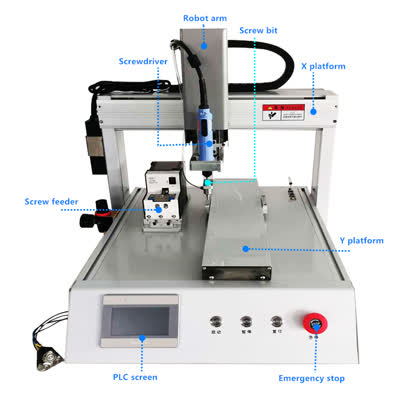

In de wereld van industriële automatisering spelen schroefassemblagemachines een cruciale rol bij het stroomlijnen van productieprocessen. Een volledig automatische schroefassemblage-machine is ontworpen voor hoogvolume-productie met precisie, efficiëntie en minimale menselijke interventie. Het begrijpen van de belangrijkste componenten van zo'n machine kan waardevolle inzichten bieden in hoe automatisering de productiviteit verbetert. Hieronder bespreken we de essentiële componenten van een volledig automatische schroefassemblage-machine. 1. Schroefaanvoerder De schroefaanvoerder is het hart van de assemblage-machine, verantwoordelijk voor het geordend aanvoeren van schroeven. Het bestaat meestal uit een vibrerende kom of een lineaire aanvoerder die de schroeven correct positioneert voordat ze naar de volgende fase worden getransporteerd. Geavanceerde modellen kunnen sensoren bevatten om blokkades of verkeerde aanvoer te detecteren, wat een ononderbroken werking waarborgt. 2. Schroefdraaiseenheid De schroefdraaiseenheid is het onderdeel dat de schroeven in het werkstuk draait. Afhankelijk van de toepassing kan dit een elektrische, pneumatische of servo-aangedreven schroevendraaier zijn. Precisie-koppelregeling is hier essentieel om overmatig aandraaien of niet voldoende aandraaien te voorkomen, wat de productkwaliteit kan beïnvloeden. 3. Transportsysteem Een transportsysteem vervoert werkstukken door de assemblagelijn en positioneert ze nauwkeurig onder de schroefdraaiseenheid. Band- of kettingtransporteurs worden vaak gebruikt, en ze kunnen sensoren bevatten om de beweging van onderdelen te synchroniseren met het schroefproces. 4. Bedieningspaneel Het bedieningspaneel bevat de programmeerbare logische controller (PLC) en de human-machine interface (HMI). Operatoren kunnen instellingen zoals koppel, snelheid en schroefvolgordes configureren via de HMI, terwijl de PLC zorgt dat alle componenten harmonieus samenwerken. 5. Visiesysteem (optioneel) Voor hoogprecisietoepassingen kan een visiesysteem worden geïntegreerd om de schroefplaatsing te verifiëren en defecten te detecteren. Camera's en beeldverwerkingssoftware analyseren elke schroefinsertie om consistentie en naleving van kwaliteitsnormen te garanderen. 6. Sensoren en veiligheidsmechanismen Sensoren spelen een cruciale rol bij het bewaken van de werking van de machine. Nabijheidssensoren, koppelsensoren en fotoelektrische detectoren helpen fouten te voorkomen en zorgen voor een veilige werking. Veiligheidsmechanismen, zoals noodstopknoppen en beschermende barrières, beschermen operators tegen ongelukken. 7. Trechter of opslageenheid Een trechter of opslageenheid bevat een grote hoeveelheid schroeven en vult de aanvoerder aan wanneer nodig. Dit onderdeel minimaliseert stilstandtijden door een continue toevoer van schroeven te garanderen tijdens langdurige productieruns. Conclusie Een volledig automatische schroefassemblage-machine is een geavanceerd systeem dat uit meerdere geïntegreerde componenten bestaat, elk met een specifieke functie om efficiënte en precieze schroefbevestiging te waarborgen. Door automatisering kunnen fabrikanten een hogere productie bereiken, arbeidskosten verlagen en consistente productkwaliteit behouden. Investeren in dergelijke machines is een stap naar het optimaliseren van productielijnen voor een competitief voordeel. Productnaam Toepassingsgebieden Inline Schroefvergrendelingssysteem Automotive Elektronica Assemblage

Productnaam Toepasselijke industrieën Schroefaandraaiseenheid Productie van beveiligingsapparatuur Een beginnersgids voor multi-assenschroefaandraaimachines Multi-assenschroefaandraaimachines revolutioneren industriële automatisering door precisie, snelheid en flexibiliteit te bieden in assemblageprocessen. Of je nu nieuw bent in geautomatiseerd aandraaien of je productie wilt optimaliseren, het begrijpen van deze machines is essentieel voor moderne productie. Deze gids behandelt de basisprincipes van multi-assenschroefaandraaitechnologie, de voordelen en belangrijke overwegingen voor implementatie. Wat zijn multi-assenschroefaandraaimachines? Deze machines zijn ontworpen om schroeven tegelijkertijd of achtereenvolgens op meerdere punten van een werkstuk aan te draaien, met behulp van meerdere onafhankelijke assen. In tegenstelling tot enkelassige machines kunnen ze complexe assemblageprocessen aan met verschillende schroefposities, hoeken en koppelvereisten. Uitgerust met robotarmen of spindelarrays passen ze zich aan diverse productiebehoeften aan terwijl ze een hoge nauwkeurigheid behouden. Belangrijke voordelen Verhoogde productiviteit: Meerdere schroeven worden in één cyclus aangedraaid, waardoor de cyclustijden worden verkort. Consistentie: Programmeerbare koppel- en hoekinstellingen zorgen voor uniforme aandraaikwaliteit. Flexibiliteit: Eenvoudig te herprogrammeren voor verschillende productontwerpen of schroefpatronen. Lagere arbeidskosten: Automatiseert repetitieve taken, waardoor menselijke tussenkomst wordt geminimaliseerd. Toepassingen Deze machines blinken uit in industrieën zoals auto's, elektronica en apparatenproductie, waar hoogwaardig schroefaandraaien cruciaal is. Ze zijn ideaal voor het assembleren van printplaten, motoronderdelen of consumentenproducten met ingewikkelde schroefopstellingen. Implementatietips Beoordeel werkstukvereisten: Bepaal schroefmaten, dieptes en materiaalcompatibiliteit. Kies de juiste configuratie: Selecteer het aantal assen (2-assig tot 6-assig) op basis van complexiteit. Integreer sensoren: Gebruik visionsystemen of krachtfeedback om misaligneringen te detecteren. Prioriteer onderhoud: Regelmatige kalibratie zorgt voor langdurige nauwkeurigheid. Door multi-assenschroefaandraaimachines te gebruiken, kunnen fabrikanten snellere, foutloze assemblagelijnen realiseren. Naarmate automatisering vordert, wordt het gebruik van deze systemen een concurrentienoodzaak—niet slechts een optie.

Productnaam Toepasselijke industrieën Desktop Schroefrobot Automatisering van auto-elektronica De industriële automatiseringssector ziet een aanzienlijke toename in de vraag naar geautomatiseerde bevestigingssystemen, gedreven door de behoefte aan precisie, efficiëntie en kosteneffectiviteit in productieprocessen. Naarmate industrieën steeds meer automatisering omarmen, is de rol van geavanceerde bevestigingsoplossingen cruciaal geworden om naadloze operaties te garanderen in assemblagelijnen, autoproductie, lucht- en ruimtevaart en elektronica-productie. Geautomatiseerde bevestigingssystemen zijn ontworpen om de productiviteit te verhogen door menselijke fouten te verminderen en productiecycli te versnellen. Deze systemen incorporeren geavanceerde technologieën zoals robotica, koppelcontrole en visiesystemen om consistente en betrouwbare bevestigingsprestaties te leveren. Het vermogen om koppel en uitlijning precies te controleren zorgt voor hoogwaardige verbindingen, wat het risico op productdefecten en recalls minimaliseert. Een van de belangrijkste drijfveren achter de groeiende vraag naar geautomatiseerde bevestigingsoplossingen is de opkomst van slimme fabrieken. Industry 4.0 heeft de weg geëffend voor onderling verbonden productieomgevingen waar data-gedreven besluitvorming van groot belang is. Geautomatiseerde bevestigingssystemen uitgerust met IoT-mogelijkheden kunnen parameters in realtime monitoren en aanpassen, waardoor optimale prestaties en predictief onderhoud worden gegarandeerd. Dit vermindert downtime en verlengt de levensduur van apparatuur, wat bijdraagt aan langetermijnkostenbesparingen. Met name de auto-industrie is een belangrijke gebruiker van geautomatiseerde bevestigingstechnologieën geworden. De productie van elektrische voertuigen (EV's), met de nadruk op lichtgewicht materialen en complexe assemblagevereisten, heeft de adoptie verder versneld. Geautomatiseerde systemen kunnen een verscheidenheid aan bevestigingstaken aan, van het bevestigen van batterijmodules tot het assembleren van ingewikkelde chassiscomponenten, terwijl strikte veiligheids- en kwaliteitsnormen worden aangehouden. Naast de auto-industrie maken ook sectoren zoals lucht- en ruimtevaart en elektronica gebruik van deze systemen om te voldoen aan de eisen van miniaturisatie en hoogprecisie-assemblage. Het vermogen om met diverse materialen te werken, waaronder composieten en delicate substraten, maakt geautomatiseerde bevestiging onmisbaar in deze sectoren. Bovendien duwen arbeidstekorten en de behoefte aan lean manufacturing-praktijken bedrijven ertoe om te investeren in automatisering om concurrerend te blijven. De toekomst van geautomatiseerde bevestigingssystemen ligt in continue innovatie. Opkomende trends zoals cobots (samenwerkende robots) en AI-gedreven kwaliteitscontrole staan op het punt het vakgebied te revolutioneren. Deze ontwikkelingen zullen de flexibiliteit verder verbeteren, waardoor systemen zich kunnen aanpassen aan wisselende productiebehoeften terwijl ze hoge nauwkeurigheid en betrouwbaarheid behouden. Concluderend staat de wereldwijde vraag naar geautomatiseerde bevestigingssystemen op het punt om aanhoudende groei te laten zien naarmate industrieën efficiëntie, kwaliteit en schaalbaarheid prioriteren. Bedrijven die vandaag in deze geavanceerde oplossingen investeren, zullen goed gepositioneerd zijn om te leiden in het tijdperk van geavanceerde productie.

Productnaam Toepasselijke industrieën Automatische schroefaanvoerder Productie van slimme draagbare apparaten In het huidige snelle productielandschap zijn snelheid en precisie van cruciaal belang voor het optimaliseren van de productie-efficiëntie. Hogesnelheids schroefvergrendelingsrobots zijn naar voren gekomen als een baanbrekende oplossing voor assemblagelijnen, met een ongeëvenaarde prestaties in bevestigingstoepassingen. Dit artikel onderzoekt de geavanceerde technologie achter deze robotsystemen en hun transformerende impact op industriële automatisering. In de kern van hogesnelheids schroefvergrendelingsrobots ligt een geavanceerd bewegingsregelsysteem. Deze robots gebruiken precisie-servomotoren in combinatie met geavanceerde bewegingsalgoritmen om snelle positionering met micronnauwkeurigheid te bereiken. De integratie van real-time feedbackmechanismen zorgt voor een consistent koppel tijdens het bevestigingsproces, waardoor zowel te weinig aandraaien als materiaalschade door te veel kracht worden voorkomen. Moderne schroefvergrendelingsrobots zijn voorzien van intelligente visiegeleidingssystemen waarmee ze schroefgaten met uitzonderlijke precisie kunnen lokaliseren. Met behulp van hoogwaardige camera's en machinevisie-algoritmen kunnen deze systemen kleine variaties in onderdelen compenseren en een optimale uitlijning tijdens de hele bevestigingscyclus behouden. Deze mogelijkheid vermindert de behoefte aan kostbare bevestigingssystemen aanzienlijk en verbetert de algehele procesbetrouwbaarheid. De aandrijfmechanismen in deze robots gebruiken borstelloze gelijkstroommotoren met harmonische aandrijfreductoren om de perfecte balans tussen snelheid en koppel te leveren. Geavanceerde trillingsdempingstechnologie minimaliseert oscillaties tijdens snelle bewegingen, waardoor schroefinsertiesnelheden van meer dan 5 schroeven per seconde in sommige configuraties mogelijk zijn. Deze opmerkelijke snelheid wordt bereikt zonder in te boeten aan plaatsingsnauwkeurigheid of aandraaikwaliteit. Slimme schroefvoedsystemen vullen de mechanische prestaties van de robot aan. Deze voerders incorporeren unieke scheidings- en oriëntatietechnologieën om een continue aanvoer van goed uitgelijnde schroeven naar de vergrendelingskop te garanderen. Geavanceerde sensoren bewaken het voedingsproces en detecteren en corrigeren onmiddellijk eventuele blokkades of misaligneringen om productieonderbrekingen te voorkomen. Moderne hogesnelheids schroefvergrendelingsrobots bieden opmerkelijke flexibiliteit door geavanceerde programmeerinterfaces. Operators kunnen eenvoudig parameters zoals aandraaimoment, insertsnelheid en diepte voor verschillende productvarianten aanpassen. Sommige systemen beschikken zelfs over zelflerende mogelijkheden die deze parameters in de loop van de tijd optimaliseren op basis van historische prestatiegegevens. De integratie van Industry 4.0-technologieën heeft deze robotsystemen verder verbeterd. Ingebouwde connectiviteit maakt realtime monitoring van belangrijke prestatiemetingen, voorspellende onderhoudswaarschuwingen en naadloze integratie met fabrieksbrede besturingssystemen mogelijk. Deze datagestuurde aanpak maximaliseert de bedrijfstijd en biedt waardevolle inzichten voor continue procesverbetering. Naarmate de productievereisten blijven evolueren, worden hogesnelheids schroefvergrendelingsrobots aangepast om steeds complexere taken aan te kunnen. Sommige geavanceerde modellen incorporeren nu collaboratieve robottechnologie, waardoor veilige werking naast menselijke werknemers in hybride assemblageomgevingen mogelijk is. Andere hebben multikopconfiguraties die verschillende soorten bevestigingsmiddelen tegelijkertijd kunnen aanbrengen, wat de productiviteit verder verhoogt. De toekomst van schroefvergrendelingstechnologie ligt in voortdurende verbeteringen op het gebied van snelheid, aanpassingsvermogen en intelligente mogelijkheden. Opkomende ontwikkelingen in kunstmatige intelligentie beloven nog autonomer te werken, met robots die zichzelf kunnen aanpassen aan nieuwe productontwerpen en productieomstandigheden. Naarmate deze technologieën volwassen worden, zullen hogesnelheids schroefvergrendelingsrobots een nog grotere rol spelen in de fabrieken van morgen.

Programmeren van servo-schroefmachines voor verschillende schroefpatronen Industriële automatisering heeft een revolutie teweeggebracht in de productie, waarbij servo-schroefmachines een cruciale rol spelen in assemblagelijnen. Deze precisie-instrumenten bieden ongeëvenaarde controle over koppel, snelheid en hoek, wat zorgt voor consistente en betrouwbare bevestiging. Het optimaliseren van servo-schroefmachines voor verschillende schroefpatronen vereist echter zorgvuldige programmering om de efficiëntie te maximaliseren en fouten te minimaliseren. De basis van effectieve programmering ligt in het begrijpen van de vereisten van het schroefpatroon. Lineaire patronen, circulaire opstellingen en verspringende configuraties vragen elk om specifieke aanpakken. Voor lineaire patronen moeten programmeurs de afstand tussen de schroeven definiëren en een precieze positioneringslogica implementeren. Circulaire patronen vereisen hoekberekeningen en straalparameters om een uniforme afstand te behouden. Koppelprofiling is een ander kritisch aspect van het programmeren van servo-schroefmachines. Verschillende materialen en schroefmaten vereisen verschillende koppelwaarden om een optimale klemkracht te bereiken zonder onderdelen te beschadigen. Moderne servosystemen maken dynamische koppelaanpassing mogelijk tijdens het bevestigingsproces, wat soepele overgangen mogelijk maakt van snelle benadering naar uiteindelijke aandraaiing. Geavanceerde programmeertechnieken omvatten het implementeren van foutdetectieroutines. Deze kunnen kruisdraad, beschadigde schroeven of verkeerd uitgelijnde onderdelen identificeren door koppelcurven en rotatieposities te monitoren. Wanneer afwijkingen worden gedetecteerd, kan het systeem automatisch corrigerende procedures starten of de operaties stoppen om verdere schade te voorkomen. Integratie met robotsystemen voegt een extra laag van complexiteit toe aan het programmeren van servo-schroefmachines. Coördinaattransformaties moeten precies worden toegepast tussen de beweging van de robot en de werking van de schroefmachine. Dit vereist synchronisatie van bewegingsprofielen en zorgvuldige timing om ervoor te zorgen dat het gereedschap correct met elke bevestigingslocatie verbindt. Voor complexe assemblageoperaties kunnen programmeersequenties meerdere gereedschappen omvatten die samenwerken. Dit vereist geavanceerde communicatieprotocollen tussen apparaten en zorgvuldige volgordebepaling om botsingen te voorkomen terwijl optimale cyclus tijden worden behouden. Simulatiesoftware kan helpen deze programma's te verifiëren vóór implementatie op de productievloer. Naarmate industriële automatisering zich blijft ontwikkelen, worden programmeermethoden voor servo-schroefmachines intuïtiever. Veel moderne systemen bieden grafische interfaces die het creëren van complexe patronen vereenvoudigen, met slepen-en-neerzetten functionaliteit voor positionering en parameterinstelling. Een diep begrip van de onderliggende principes blijft echter essentieel voor probleemoplossing en optimalisatie. De toekomst van het programmeren van servo-schroefmachines ligt in kunstmatige intelligentie en machinaal leren. Predictieve algoritmen kunnen binnenkort de optimalisatie van schroefpatronen en bevestigingsparameters automatiseren op basis van real-time prestatiegegevens, wat de kwaliteit en productiviteit in geautomatiseerde assemblageprocessen verder verbetert. Productnaam Toepassingsindustrieën Slimme schroefmachine Productie van draagbare slimme apparaten

In het huidige snelle productielandschap zijn bedrijven constant op zoek naar manieren om de efficiëntie te verbeteren, kosten te verlagen en de productkwaliteit te verbeteren. Een van de belangrijkste vooruitgangen in productieautomatisering is de wijdverspreide adoptie van automatische schroefvergrendelingsmachines. Deze hoogprecisie-instrumenten zijn onmisbaar geworden voor industrieën variërend van elektronica en automotive tot medische apparaten en consumentengoederen. Laten we de belangrijkste redenen achter hun stijgende wereldwijde vraag verkennen. Onovertroffen precisie en consistentieHandmatig schroefdraaien is gevoelig voor menselijke fouten zoals overmatig aandraaien, onvoldoende aandraaien of kruisdraden - gebreken die de productbetrouwbaarheid kunnen aantasten. Automatische schroefvergrendelingsmachines elimineren deze problemen met micron-nauwkeurigheid en passen elke keer het perfecte koppel toe. Deze consistentie is van cruciaal belang voor industrieën waar kleine bevestigingsmiddelen aan strikte kwaliteitsnormen moeten voldoen, vooral in geminiaturiseerde elektronica en gevoelige medische apparatuur. Dramatische productiviteitswinstenDeze machines werken met snelheden die geen menselijke operator kan evenaren. Een enkele geautomatiseerde eenheid kan doorgaans 30-60 schroeven per minuut aandraaien zonder vermoeidheid, vergeleken met 8-12 schroeven handmatig. Voor fabrikanten met grote volumes vertaalt dit zich naar doorvoerverhogingen van 400% of meer. De tijd die op elke schroef wordt bespaard, leidt tot enorme jaarlijkse productiviteitswinsten, waardoor bedrijven hun operaties kunnen opschalen zonder proportioneel de arbeidskosten te verhogen. ArbeidskostenverminderingMet stijgende lonen wereldwijd en aanhoudende tekorten aan geschoolde arbeidskrachten biedt automatisering een overtuigend rendement op investering. Automatische schroefvergrendelingssystemen vereisen minimale supervisie - één technicus kan vaak meerdere machines bedienen. Over een periode van 3 jaar herstellen bedrijven doorgaans hun investering door verminderde directe arbeidskosten en kwaliteitsgerelateerde besparingen, terwijl ze voorspelbare, schaalbare productiecapaciteit verkrijgen. Geavanceerde gegevensintegratieModerne modellen beschikken over IoT-connectiviteit, registreren het koppelverloop van elke schroef en voeden gegevens in kwaliteitsbeheersystemen. Dit creëert een controleerbaar spoor voor compliance-gevoelige industrieën en maakt voorspellend onderhoud mogelijk door gereedschapsslijtagepatronen te volgen. Sommige systemen gebruiken zelfs AI om koppelparameters automatisch te corrigeren op basis van materiaalvariaties die tijdens de werking worden gedetecteerd. Verbeteringen in werknemersveiligheidRepetitief schroefdraaien behoort tot de belangrijkste oorzaken van musculoskeletale aandoeningen op de werkplek. Automatisering verwijdert dit ergonomische gevaar en vermindert ook het risico op verwondingen door gereedschapsglijding of rondvliegend puin. De nieuwste veiligheidsgeclassificeerde collaboratieve modellen kunnen naast mensen werken zonder beschermende barrières, waardoor flexibiliteit van automatisering wordt gecombineerd met voordelen van handmatige assemblage. AanpassingsmogelijkhedenIn tegenstelling tot rigide automatisering in het verleden bieden hedendaagse schroefvergrendelingsoplossingen opmerkelijke aanpasbaarheid. Snelwisselende gereedschapskoppen maken het mogelijk dat enkele machines meerdere schroeftypen en -maten kunnen verwerken. Vision-gestuurde robots kunnen schroeven lokaliseren en vastdraaien op onregelmatige oppervlakken, terwijl flexibele voedsystemen alles accommoderen van M0.6 micro-schroeven tot grote constructiebouten met gelijke precisie. Terwijl wereldwijde fabrikanten onder toenemende druk staan om hogere kwaliteit tegen lagere kosten met kortere tijdlijnen te leveren, is automatische schroefvergrendelingstechnologie geëvolueerd van een luxe naar een noodzaak. De combinatie van precisie-engineering, slimme connectiviteit en flexibele automatisering zorgt ervoor dat deze systemen in het hart van Industry 4.0-productiestrategieën wereldwijd zullen blijven. Productnaam Toepasselijke industrieën Schroefvergrendelingsrobot Industriële regelpaneelmontage

De markt voor servo-schroeftechnologie is een snel evoluerende sector, aangedreven door vooruitgang in automatisering en precisietechniek. Omdat industrieën steeds hogere nauwkeurigheid, efficiëntie en betrouwbaarheid eisen, wordt het selecteren van het juiste servo-schroeveesysteem cruciaal voor optimale prestaties. Dit artikel vergelijkt toonaangevende merken in servo-schroeftechnologieën, met aandacht voor belangrijke kenmerken, innovaties en toepassingen die hen onderscheiden. Een van de belangrijkste overwegingen in servo-schroeftechnologie is precisie. Hoogwaardige systemen bieden nu nauwkeurigheid op micronniveau, wat zorgt voor consistente prestaties in toepassingen die strakke toleranties vereisen. Deze systemen integreren geavanceerde feedbackmechanismen, zoals optische encoders en resolvers, om precieze positionering te behouden en speling te minimaliseren. Het resultaat is verbeterde herhaalbaarheid, zelfs bij hoge snelheden. Duurzaamheid is een andere cruciale factor. Moderne servo-schroefsystemen zijn ontworpen met hoogwaardige materialen, zoals gehard staal en speciale coatings, om bestand te zijn tegen ruwe industriële omgevingen. Corrosiebestendigheid, verminderde slijtage en een verlengde levensduur zijn standaardkenmerken van topmodellen. Daarnaast zorgen innovatieve smeersystemen voor een soepele werking onder zware belasting en continu gebruik. Energie-efficiëntie wordt steeds belangrijker in industriële automatisering. Toonaangevende servo-schroeftechnologieën omvatten regeneratief remmen en geoptimaliseerde motorontwerpen om het stroomverbruik te minimaliseren. Door energieverspilling te verminderen, verlagen deze systemen de operationele kosten en sluiten ze aan bij duurzaamheidsdoelen. Sommige modellen hebben ook slimme diagnostische functies, waardoor onderhoud op basis van voorspellende gegevens mogelijk is om onverwachte uitval te voorkomen. Integratiemogelijkheden zijn eveneens belangrijk. De beste servo-schroefsystemen bieden naadloze compatibiliteit met PLC's, HMI's en andere automatiseringscomponenten. Open communicatieprotocollen, zoals EtherCAT en Profinet, vergemakkelijken de installatie en realtime monitoring. Deze interoperabiliteit zorgt voor soepele workflows in complexe productieomgevingen. Concluderend, het selecteren van de juiste servo-schroeftechnologie houdt in dat precisie, duurzaamheid, energie-efficiëntie en integratiefuncties worden geëvalueerd. Door deze belangrijke factoren te begrijpen, kunnen fabrikanten weloverwogen beslissingen nemen om hun automatiseringsprocessen te verbeteren en concurrerend te blijven in een dynamische industrie. Productnaam Toepassingsgebieden Dubbele kop schroevendraaier Montage van telecommunicatieapparatuur

Productnaam Toepassingsgebieden CNC-schroefbevestiging LED-verlichtingsindustrie In het huidige snel evoluerende productielandschap zijn efficiëntie en precisie belangrijker dan ooit. Een van de belangrijkste innovaties die fabrieken helpen deze doelen te bereiken, is de adoptie van automatische schroefvergrendelingsmachines. Deze innovatieve tools revolutioneren assemblagelijnen met hun ongeëvenaarde snelheid, consistentie en betrouwbaarheid. Maar waarom stappen steeds meer fabrieken over op deze technologie? Laten we de belangrijkste redenen achter deze groeiende trend onderzoeken. Verbeterde productiviteit Handmatig schroeven aandraaien is tijdrovend en arbeidsintensief, wat vaak een knelpunt vormt in de productie. Automatische schroefvergrendelingsmachines stroomlijnen dit proces en voltooien taken in een fractie van de tijd. Met hun hoge snelheid en minimale downtime verhogen deze machines de productiviteit aanzienlijk, waardoor fabrieken aan de groeiende vraag kunnen voldoen zonder in te boeten aan kwaliteit. Onovertroffen precisie Menselijke fouten zijn onvermijdelijk bij handmatig schroeven aandraaien, wat leidt tot inconsistenties zoals te strak of te los aandraaien. Automatische schroefvergrendelingsmachines elimineren deze variabiliteit door het exacte benodigde koppel voor elke schroef toe te passen. Deze precisie zorgt voor een uniforme productkwaliteit, vermindert defecten en verlengt de levensduur van de geassembleerde producten. Besparingen op arbeidskosten Arbeidskosten vormen een aanzienlijke uitgave voor productiefaciliteiten. Door het schroefvergrendelingsproces te automatiseren, kunnen fabrieken hun afhankelijkheid van handarbeid verminderen en werknemers heralloceren naar complexere taken die menselijke expertise vereisen. Dit verlaagt niet alleen de kosten, maar optimaliseert ook de efficiëntie van het personeel. Verbeterde veiligheid voor werknemers Repetitieve taken zoals schroeven aandraaien kunnen leiden tot musculoskeletale aandoeningen en vermoeidheid bij werknemers. Automatische schroefvergrendelingsmachines nemen deze repetitieve bewegingen over, waardoor het risico op werkgerelateerde letsels afneemt. Een veiligere werkomgeving beschermt niet alleen de werknemers, maar minimaliseert ook downtime als gevolg van gezondheidsgerelateerde afwezigheden. Schaalbaarheid en flexibiliteit Moderne automatische schroefvergrendelingsmachines zijn zeer aanpasbaar en kunnen een breed scala aan schroefmaten en materialen verwerken. Of een fabriek nu elektronica, auto-onderdelen of consumentengoederen produceert, deze machines kunnen worden aangepast aan specifieke behoeften. Deze schaalbaarheid maakt ze tot een toekomstbestendige investering voor groeiende bedrijven. Datatracking en kwaliteitscontrole Veel automatische schroefvergrendelingsmachines zijn uitgerust met geavanceerde sensoren en software die elke aandraaibeweging monitoren. Deze gegevens kunnen worden gebruikt voor real-time kwaliteitscontrole, waardoor elk product aan strikte normen voldoet. Daarnaast helpen prestatiestatistieken om potentiële problemen te identificeren voordat ze escaleren, wat de operationele efficiëntie verder verbetert. Naarmate industrieën automatisering blijven omarmen, is de overstap naar automatische schroefvergrendelingsmachines een logische stap. Hun vermogen om productiviteit, precisie en veiligheid te verbeteren, terwijl de kosten worden verlaagd, maakt ze tot een onmisbaar hulpmiddel voor moderne fabrieken. Investeren in deze technologie houdt bedrijven niet alleen concurrerend, maar bereidt hen ook voor op slimmere en efficiëntere productieprocessen.