8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

Produktnavn Tilgjengelige bransjer Skrivebords skrutrekkerrobot Montering av el-sykler Trender innen programvare for skruautomasjon body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; color: #333; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 10px; } h2 { color: #0056b3; font-size: 22px; margin-top: 25px; margin-bottom: 10px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-top: 0; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 15px 0; } Trender innen programvare for skruautomasjon Landskapet for industriell automasjon er i kontinuerlig utvikling, og skruautomasjon er intet unntak. Mens maskinvarekomponenter som tilførere, drivere og manipulatorer utgjør den fysiske ryggraden i disse systemene, blir programvaren som styrer dem i økende grad den kritiske differensiereren. Moderne programvarløsninger transformerer skruautomasjon fra en enkel repetitiv oppgave til en sofistikert, datadrevet og intelligent prosess. Denne artikkelen utforsker de viktigste programvaretrendene som former fremtiden for skruautomasjonssystemer. Økningen av intelligent prosesskontroll Tradisjonell automasjonsprogramvare fokuserte primært på grunnleggende bevegelseskontroll og sekvensering. I dag gjør avanserte algoritmer intelligent prosesskontroll mulig. Programvare kan nå dynamisk justere parametere i sanntid basert på tilbakemelding fra visionssystemer, dreiemoment-sensorer og andre innganger. For eksempel, hvis en skrue er feilgjenget, kan programvaren oppdage avviket gjennom dreiemomentmønstre, stanse prosessen og varsle operatører eller til og med initiere en korrigerende handlingsrutine. Dette reduserer feilratene betydelig og forhindrer potensiell skade på produkter og utstyr. Integrasjon av AI og maskinlæring Kunstig intelligens (AI) og maskinlæring (ML) beveger seg fra buzzwords til praktiske verktøy på fabrikkgulvet. Innen skruautomasjon brukes ML-algoritmer for å analysere store mengder prosessdata—som dreiemoment-vinkelkurver, innsettings-tider og feillogger—for å forutsi vedlikeholdsbehov, optimalisere tilspenningsstrategier for forskjellige materialer og identifisere subtile mønstre som går forut for feil. Dette skiftet fra reaktivt til prediktivt vedlikehold minimerer uplanlagt nedetid og maksimerer produksjonseffektiviteten. Sømløs IIoT og datatilkobling Det industrielle internettet av ting (IIoT) er en stor drivkraft. Moderne skruautomasjonsprogramvare er designet for å være iboende tilkoblet. Den integrerer sømløst med fabrikkvide Manufacturing Execution Systems (MES), Enterprise Resource Planning (ERP)-programvare og plattformer i skyen. Denne tilkoblingen tillater sentralisert overvåking og styring av flere automatiserte skrutrekker-celler fra et enkelt dashbord. Sanntidsdata om produksjonstall, kvalitetsmål og maskinstatus kan aksesseres eksternt, noe som muliggjør bedre beslutningstaking og strømlinjeformede operasjoner. Forbedret brukeropplevelse med HMI Brukergrensesnitt blir mer intuitive og kraftfulle. Trykk-skjerm Human-Machine Interfaces (HMI) er nå standard, med rike grafikk, forenklede programmeringsveivisere og trinn-for-trinn veiledning. Dette reduserer opplæringen som kreves for operatører og teknikere, og lar dem sette opp nye produkter, endre parametere og feilsøke problemer raskt. Fokuset er på å gjøre kompleks automasjon tilgjengelig uten å kreve dyp programmeringskompetanse. Cybersikkerhet som en prioritet Ettersom systemer blir mer tilkoblet, har betydningen av robust cybersikkerhet i automasjonsprogramvaren økt kraftig. Ledende programvareplattformer inkorporerer nå herdede sikkerhetsfunksjoner, inkludert kryptert datakommunikasjon, rollebasert tilgangskontroll og sikre oppstartsprosesser. Å beskytte integriteten til produksjonsprosessen og sikre sensitive produksjonsdata mot cybertrusler er nå et grunnleggende krav, ikke en ettertanke. Adaptiv fleksibilitet og skalerbarhet Etterspørselen etter høy-blanding, lav-volum produksjon krever programvare som er både fleksibel og skalerbar. Programvareplattformer er nå designet for å være enkelt tilpasningsdyktige til nye produktdesign. Funksjoner som oppskriftshåndtering tillater raske endringer mellom forskjellige skruetyper, størrelser og tilspenningsspesifikasjoner ved bare å laste en lagret fil. Videre er programvarearkitekturen ofte modulær, noe som tillater at kapabiliteter skal skaleres opp etter hvert som produksjonsbehovene vokser. Avslutningsvis Utviklingen av programvare forbedrer fundamentalt kapabilitetene til skruautomasjonssystemer. Trendene peker mot smartere, mer tilkoblede og brukervennlige plattformer som ikke bare driver effektivitet og kvalitet, men også gir verdifulle innsikter og tilpasningsdyktighet. For selskaper som ser etter å oppgradere sine monteringslinjer, er investering i en moderne programvaredrevet skruautomasjonsløsning et strategisk skritt mot å bygge en mer robust, effektiv og intelligent produksjonsoperasjon.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } strong { color: #16a085; } Fremtiden for skruelåseroboter i Industri 4.0 Den fjerde industrielle revolusjon, bredt kjent som Industri 4.0, omformer grunnleggende produksjonslandskap over hele kloden. I kjernen av denne transformasjonen ligger integreringen av smart automatisering, datautveksling og cyber-fysiske systemer. Blant de mange teknologiske fremskrittene som driver denne endringen, fremstår skruelåseroboter som en kritisk komponent i moderne samlebånd. Disse sofistikerte maskinene er ikke lenger bare verktøy for repetitive oppgaver; de utvikler seg til intelligente systemer som forbedrer presisjon, effektivitet og tilkobling i smarte fabrikker. Intelligent automatisering og presisjonsingeniørfag Tradisjonelle skruestrammeprosesser var ofte avhengige av manuelt arbeid eller grunnleggende automatisert systemer, som var utsatt for inkonsistenser, feil og tretthet. Den neste generasjonen av skruelåseroboter utnytter imidlertid avanserte teknologier som kunstig intelligens (AI), maskinlæring og datamaskinsyn for å oppnå enestående nivåer av nøyaktighet. Utstyrt med høye oppløsningssensorer og adaptive kontrollalgoritmer, kan disse robotene oppdage minimale variasjoner i dreiemoment, vinkel og justering. Dette sikrer at hver skrue festes til eksakte spesifikasjoner, noe som reduserer risikoen for produktfeil og svikt betydelig. Evnen til å selvkorrigere i sanntid betyr at disse systemene kan opprettholde optimal ytelse selv i dynamiske produksjonsmiljøer. Sømløs tilkobling og dataintegrering Et definerende trekk ved Industri 4.0 er sammenkoblingen av maskineri gjennom Internet of Things (IoT). Moderne skruelåseroboter er designet for å være integrerte noder innenfor dette nettverksøkosystemet. De samler kontinuerlig og sender vitale data—som dreiemomentverdier, festetider og feillogger—til sentraliserte skyplattformer eller edge databehandlingssystemer. Disse dataene blir deretter analysert for å overvåke produksjonskvalitet, forutsi vedlikeholdsbehov og optimalisere overall equipment effectiveness (OEE). For eksempel, hvis en robot oppdager et unormalt dreiemønster, kan den umiddelbart varsle tilsynspersoner eller utløse justeringer i tilstøtende maskiner, noe som forebyr kostbart nedetid og sikrer sømløs arbeidsflytintegrasjon. Forbedret fleksibilitet og adaptiv produksjon Dagens produksjonskrav krever systemer som raskt kan tilpasse seg endrede produktdesign og små batchproduksjoner. Skruelåseroboter blir stadig mer allsidige, takket være fremskritt innen modulært design og enkle programmeringsgrensesnitt. Med støtte fra collaborative robotics (cobots) og intuitive programvarer, kan disse robotene raskt rekonfigureres for å håndtere ulike skruetyper, størrelser og monteringsmønstre uten omfattende nedetid. Denne fleksibiliteten er avgjørende for å støtte massebrukertilpasningstrender, der produksjonslinjer effektivt må veksle mellom produktvarianter samtidig som de opprettholder høye kvalitetsstandarder. Viktige fordeler for den smarte fabrikken Overlegen kvalitetssikring: Konsistent og presis festing eliminerer menneskelige feil, noe som fører til høyere produktpålitelighet og reduserte garantikrav. Økt produktivitet: Robotene opererer kontinuerlig med høye hastigheter, noe som reduserer syklustider drastisk og øker produksjonen. Arbeidsplassikkerhet: Ved å automatisere repetitive og fysisk krevende oppgaver, minimerer disse robotene risikoen for arbeidsskader og ergonomiske problemer. Datadrevne innsikter: Mengden av genererte data muliggjør proaktiv beslutningstaking, prediktivt vedlikehold og kontinuerlig prosessforbedring. Fremover: Veien til autonome fabrikker Utviklingen av skruelåseroboter er langt fra over. Etter hvert som AI- og IoT-teknologier modnes, kan vi forvente at disse systemene blir enda mer autonome og intelligente. Fremtidige utviklinger kan inkludere fullt selvkalibrerende roboter som krever null menneskelig innblanding, forbedret svermrobotikk for koordinert flerpunktfesting, og dypere integrasjon med digitale tvilling-simuleringer for virtuell testing og optimalisering. Rollen til skruelåseroboter vil utvide seg utover ren montering til å bli et hjørnestein i de selvorganiserende, smidige og motstandsdyktige fabrikkene i morgen. Avslutningsvis er skruelåseroboter i ferd med å spille en sentral rolle i den pågående Industri 4.0-revolusjonen. Ved å kombinere presisjonsingeniørfag med smart tilkobling og adaptive evner, forbedrer de ikke bare nåværende produksjonsprosesser, men baner de også vei for de fullt autonome smarte fabrikkene i fremtiden. Å omfavne disse teknologiene er essensielt for enhver organisasjon som sikter mot å trives i det konkurransedyktige landskapet av moderne industriell produksjon. Produktnavn Tilgjengelige bransjer Skruestrammeenhet Bilindustri Elektronikkmontering

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333;} h1 {color: #1a5276; font-size: 28px;} h2 {color: #2874a6; font-size: 22px; margin-top: 25px;} p {margin-bottom: 16px;} strong {color: #2e86c1;} ul {margin-bottom: 16px; padding-left: 20px;} li {margin-bottom: 8px;} Skrutrekkeløsninger for små og mellomstore bedrifter I det konkurranseutsatte landskapet i moderne produksjon er presisjon, effektivitet og konsistens ikke bare mål – de er nødvendigheter for overlevelse og vekst. For små og mellomstore bedrifter (SMB) kan det å oppnå disse målene være spesielt utfordrende på grunn av begrensede ressurser og arbeidskraft. En kritisk, men ofte oversett del av monteringsprosessen er skrutrekking. Det som kan virke som en enkel oppgave, kan faktisk være en betydelig kilde til produksjonsflaskehalser, kvalitetsproblemer og kostbar etterarbeid. De skjulte kostnadene ved manuell skrutrekking Mange SMB'er er fortsatt avhengige av manuelle skrutrekkere som betjenes av linjearbeidere. Denne tradisjonelle tilnærmingen er full av iboende risikoer. Menneskelige operatører, uansett hvor dyktige, er utsatt for tretthet, distraksjon og variasjoner i teknikk. Dette kan føre til en rekke problemer inkludert underdreining, overdreining, krysstråding og til og med helt glemte skruer. Konsekvensene er alvorlige: produktfeil, for tidlig slitasje, sikkerhetsrisiko og skadd merkevareimage. Kostnaden ved tilbakekall og garantikrav som stammer fra disse feilene kan være ødeleggende for en mindre bedrift. Videre tilbyr manuelle prosesser ingen data. Uten registrering av hver trekkeoperasjon er det umulig å spore en feil tilbake til et spesifikt trinn i monteringen eller å bevise kvalitetskontrolloverholdelse overfor krevende kunder. Denne mangelen på sporbarhet er en stor ulempe i bransjer hvor dokumentasjon er av største betydning. Omfavne automatisert presisjon Løsningen ligger i å omfavne automatisert skrutrekkeløsninger spesielt designet for omfanget og budsjettet til en SMB. Dette er ikke de massive, komplekse robotcellene fra høyvolums bilfabrikker; snarere er de smidige, programmerbare og usedvanlig rimelige verktøy som integreres sømløst i eksisterende produksjonslinjer. Moderne elektriske skrutrekkere og automatiserte trekkesystemer bringer et nytt nivå av kontroll til monteringsgulvet. De er programmert for å påføre eksakte, forhåndsbestemte dreiemoment- og vinkelverdier for hver enkelt skrue. Dette eliminerer gjettetak og sikrer at hver forbindelse er konsistent og perfekt, no som dramatisk reduserer feilraten. Viktige fordeler for din bedrift Investering i riktig skrutrekketeknologi gir umiddelbar og langsiktig avkastning: Ubønnhardelig kvalitet: Oppnå 100% konsistens i hvert produkt som forlater din linje, no som forbedrer pålitelighet og kundetilfredshet. Økt produktivitet: Automatiserte verktøy fullfører oppgaver raskere enn manuelle metoder og trenger ikke pauser, no som betydelig øker produksjonen. Omfattende sporbarhet: Mange systemer har dataloggningsfunksjoner, som skaper en digital registrering for hver trekkoperasjon. Dette gir uverdifulle data for kvalitetsrevisjoner, prosessoptimalisering og garantistøtte. Reduserte operative kostnader: Ved å nesten eliminere feil og etterarbeid, sparer du på kastet materiale, reparasjonsarbeid og potensielle garantikrav. Det reduserer også den fysiske belastningen på arbeidere, no som potensielt reduserer risikoen for repetitivt belastningsskade. Forbedret fleksibilitet: Disse systemene kan raskt reprogrammeres for forskjellige dreiemomentinnstillinger, no som gjør dem ideelle for produksjonslinjer som håndterer flere produkter. En smart investering for fremtidig vekst For en SMB er beslutningen om å oppgradere monteringsprosesser et strategisk trekk mot større konkurranseevne. Automatiserte skrutrekkeløsninger representerer en lavrisiko-, høyavkastningsinvestering som direkte adresserer kjerneutfordringer med kvalitetskontroll og produksjonseffektivitet. Teknologien er mer tilgjengelig enn noensinne, og tilbyr en klar vei til å modernisere dine operasjoner uten et massivt kapitalutlegg. Ved å utnytte disse verktøyene kan SMB'er ikke bare forbedre bunnlinjen, men også bygge et rykte for kvalitet og pålitelighet som skiller seg ut på markedet. Det handler om å jobbe smartere, å styrke arbeidsstokken din med riktig teknologi, og å sikre at hvert produkt du bygger er et vitnesbyrd om presisjon og excellens. Produktnavn Anvendelige bransjer Dobbelthodet skrutrekker Sikkerhetsutstyrsproduksjon

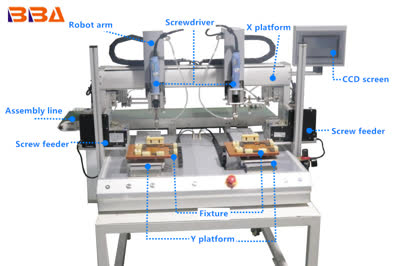

Produktnavn Tilgjengelige bransjer Dobbelthodeskrueknekker Automotive Elektronikkmontering Oversikt over gulvmonterte skruelåsemaskiner Innen industriell automatisering representerer gulvmonterte skruelåsemaskiner et betydelig fremskritt i monteringslinjeteknologi. Disse robuste systemene er konstruert for å levere høy presisjon, pålitelighet og effektivitet i festeanvendelser på tvers av ulike bransjer, inkludert bilindustri, elektronikk og tung maskinvareproduksjon. Hva er en gulvmontert skruelåsemaskin? En gulvmontert skruelåsemaskin er et stasjonært, tungt automatisert system designet for å dreie og stramme skruer med usedvanlig nøyaktighet. I motsetning til benkmodeller er disse maskinene montert direkte på fabrikkgulvet, noe som gir stabilitet for håndtering av større arbeidsstykker eller høyere momentkrav. De inkluderer typisk avanserte servomotorer, presisjonssensorer og programmerbare logiske kontrollere (PLC) for å sikre konsekvent ytelse. Viktige komponenter inkluderer ofte en stiv ramme, et fleraksel posisjoneringssystem, automatiske skruetilføringsenheter og momentovervåkingssystemer, alle integrert for å operere sømløst innen automatiserte produksjonsmiljøer. Viktige funksjoner og fordeler Disse maskinene tilbyr mange funksjoner som forbedrer produktiviteten. En fremtredende egenskap er deres evne til å oppnå presis momentkontroll, avgjørende for applikasjoner hvor understramming eller overstramming kan føre til produktfeil. Med programmerbare innstillinger kan operatører enkelt veksle mellom ulike skrustørrelser og strammespesifikasjoner, noe som reduserer omstillingstid. Den gulvmonterte designen minimerer vibrasjoner og sikrer nøyaktighet selv ved høye hastigheter. I tillegg kommer mange modeller utstyrt med visionsystemer eller RFID-teknologi for å verifisere korrekt skruplassering og spore prosessdata for kvalitetssikring. Dette automasjonsnivået reduserer arbeidskostnader og menneskelige feil samtidig som det øker gjennomstrømningen. Anvendelser i moderne produksjon Gulvmonterte skruelåsemaskiner er allsidige og kan tilpasses spesifikke oppgaver. I bilbransjen brukes de til å montere motor komponenter, chassisdeler og interiørinnredning. Elektronikkprodusenter bruker dem for å feste delicate kretskort eller husenheter uten å skade sensitive komponenter. Maskinenes tilpasningsevne muliggjør integrering i eksisterende monteringslinjer, der de arbeider sammen med roboter eller transportsystemer. Deres robusthet gjør dem også egnet for bransjer som krever høyt moment, som flyindustrien eller energisektoren, hvor sikkerhetskritisk festing er avgjørende. Teknologiske innovasjoner Nylige innovasjoner har ytterligere forbedret evnene til disse maskinene. IoT-tilkobling muliggjør sanntids overvåking og prediktiv vedlikehold, og varsler operatører om potensielle problemer før de forårsaker nedetid. Avanserte algoritmer optimaliserer strammesekvenser basert på historiske data, noe som forbedrer konsistens. Noen systemer inkluderer også kunstig intelligens for å justere parametere under drift, og kompensere for materialvariasjoner eller slitasje. Disse smarte funksjonene bidrar til høyere overall equipment effectiveness (OEE) og lavere totale eierskapskostnader. Konklusjon Gulvmonterte skruelåsemaskiner er uunnværlige i dagens automatiserte produksjonslandskap. Deres presisjon, holdbarhet og tilpasningsevne gjør dem til en verdifull investering for selskaper som søker å forbedre monteringskvalitet og effektivitet. Etter hvert som teknologien fortsetter å utvikle seg, vil disse maskinene sannsynligvis inkludere enda mer avanserte funksjoner, noe som styrker deres rolle i fremtidens industrielle automatisering. For bedrifter som ønsker å strømlinjeforme produksjonsprosessene sine, er det avgjørende å forstå og utnytte slik utstyr for å opprettholde et konkurransefortrinn.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f8f9fa; padding: 15px; border-left: 4px solid #3498db; margin: 20px 0; font-style: italic; } strong { color: #2c3e50; } Reduksjon av nedetid med fleraksels automatisering I dagens konkurranseutsatte industrielle landskap er det avgjørende å maksimere produktiviteten. Uplanlagt utstyrsnedetid forblir en av de største hindringene for å oppnå topp effektivitet og lønnsomhet. Det forstyrrer produksjonsplaner, fører til forsinkelser i levering og medfører betydelige kostnader både i reparasjoner og tapt produksjon. Selv om tradisjonelle automatiseringstiltak har gjort store fremskritt, tilbyr en ny generasjon av fleraksels automasjonssystemer en transformativ tilnærming for å nesten eliminere disse kostbare avbrytelsene. Den høye kostnaden ved uplanlagte stopp Før vi ser på løsningen, er det viktig å forstå den virkelige påvirkningen av nedetid. Det er ikke bare tiden en maskin står stille. De økonomiske konsekvensene strekker seg langt utover det. Kostnader knyttet til hastevedlikehold, overtidsarbeid for å ta igjen tapt produksjon, bortkastede råvarer og mulige bøter for tapte frister kan eskalere raskt. Videre øker uventede stopp slitasjen på maskineriet, ettersom brå avstengninger og omstarter legger ekstra press på mekaniske og elektriske komponenter, no som potensielt kan føre til hyppigere feil i fremtiden. Hvordan fleraksels automatisering skaper robusthet Fleraksels automatisering refererer til avanserte systemer som kontrollerer bevegelse på flere forskjellige akser samtidig. Disse systemene, ofte drevet av avanserte kontrollere og presise servodrifter, muliggjør komplekse, koordinerte bevegelser som etterligner eller til og med overgår menneskelig behendighet. Denne evnen er nøkkelen til å bygge mer robuste og fleksible produksjonslinjer. Kjernefordelen med fleraksels systemer ligger i deres integrerte intelligens. I motsetning til en samling av uavhengige enkeltakselmaskiner, er et virkelig synkronisert flerakselssystem designet fra grunnen av for å fungere som en samlet enhet. Denne dype integrasjonen tilbyr flere klare fordeler for å minimere nedetid: Prediktive vedlikeholdsevner: Moderne fleraksels systemer er utstyrt med omfattende sensornettverk og diagnostisk programvare som kontinuerlig overvåker helsen til komponenter som motorer, drifter og gir. De kan oppdage subtile endringer i vibrasjoner, temperatur eller dreiemoment som indikerer et potensielt problem lenge før det forårsaker en feil. Dette gjør at vedlikehold kan planlegges under planlagte pauser og forhindrer uplanlagte stopp. Forbedret fleksibilitet og rask omstilling: Med sin evne til å utføre komplekse oppgaver, kan en enkelt fleraksels robot ofte erstatte flere dedikerte maskiner. Dette reduserer antall potensielle feilpunkter på en produksjonslinje. Videre muliggjør programmering rask og enkel omstilling mellom produktlinjer. Dette minimerer nedetiden knyttet til omkonfigurering av utstyr for forskjellige oppgaver eller produkter. Overlegen presisjon og reduserte feil: Den høye nøyaktigheten til fleraksels bevegelse sikrer at oppgaver utføres riktig første gang, hver gang. Dette reduserer drastisk feil, stans og kvalitetsproblemer som ofte fører til produksjonsstopp. Konsistent, presis bevegelse minimerer også del-mot-del slitasje, no som forlenger levetiden til både automasjonssystemet og verktøyene det samhandler med. Ved å gå utover enkel repetitiv bevegelse til intelligent, koordinert handling, gir fleraksels automatisering et proaktivt forsvar mot faktorene som forårsaker nedetid. Bygging av en mer strømlinjeformet operasjon Implementering av en fleraksels automasjonsløsning er en investering i den langsiktige stabiliteten og effektiviteten til din virksomhet. Overgangen til et fullt integrert system forenkler produksjonsgulvet, erstatter komplekse mekaniske koblinger med strømlinjeformet, programvarestyrt bevegelse. Denne reduksjonen i mekanisk kompleksitet øker iboende påliteligheten. Når en prosess styres av programvare og noen presise aktuatorer, i stedet for en innviklet serie av kammer, spaker og relèer, er det rett og slett færre fysiske komponenter som kan bryte sammen. Dataene som samles inn av systemets diagnostikk gir også uvurderlige innsikter i din produksjonsprosess. Du får en klar forståelse av maskinutnyttelsesrater, syklustider og vanlige flaskehalser. Denne datadrevne tilnærmingen gir deg mulighet til å gjøre kontinuerlige forbedringer, og ytterligere optimalisere arbeidsflyten din og forebygge adressering av områder som kan bli fremtidige kilder til forsinkelse. Konklusjon: Et strategisk imperativ Å se på fleraksels automatisering utelukkende som et verktøy for å øke hastigheten, er å overse dens mest kraftfulle fordel: dens rolle som en kritisk komponent for å sikre uavbrutt produksjon. I en tid hvor pålitelighet er direkte knyttet til konkurranseevne, er evnen til å forutsi og forhindre nedetid et strategisk imperativ. Ved å omfavne intelligensen, fleksibiliteten og presisjonen til fleraksels systemer, kan produsenter ikke bare forbedre sin produktivitet, men også bygge et grunnlag for en mer forutsigbar, effektiv og lønnsom fremtid. Produktnavn Tilgjengelige bransjer Skrivebordsskruebraterrobot Montering av telekommunikasjonsutstyr

Når det gjelder skruestrammeutstyr for industriell automatisering, står produsenter ofte overfor et avgjørende valg: bør de velge standard OEM-løsninger (Original Equipment Manufacturer) eller investere i tilpassede systemer? Begge tilnærmingene har sine fordeler, og det rette valget avhenger av faktorer som produksjonskrav, budsjett, skalerbarhet og langsiktige operative mål. Å forstå forskjellene mellom OEM og tilpassede skruestrammeutstyr kan hjelpe bedrifter med å ta en informert beslutning som samsvarer med deres unike behov. OEM-skruestrammeutstyr refererer til standardiserte, ferdigdesignede systemer som produseres i serie og er lett tilgjengelige for kjøp. Disse systemene er typisk designet for å håndtere vanlige applikasjoner og er bygget med allsidighet i tankene. De er ofte rimeligere i innkjøpspris og kan raskt tas i bruk, noe som reduserer leveringstider. OEM-løsninger er ideelle for selskaper med standard monteringsprosesser eller de som opererer i bransjer der skruestrammekrav er konsistente og veldefinerte. Ulempen er imidlertid at disse systemene kan mangle fleksibilitet til å tilpasse seg svært spesialiserte eller skiftende produksjonsbehov. Tilpassede skruestrammeutstyr derimot er skreddersydd til spesifikke operative krav. Disse systemene er designet fra bunnen av for å håndtere unike utfordringer, som uvanlige arbeidsstykkegeometrier, strenge momentnøyaktighetskrav eller integrering med eksisterende automasjonsinfrastruktur. Tilpassede løsninger tilbyr større presisjon, effektivitet og skalerbarhet, noe som gjør dem egnet for høyt volum produksjonsmiljøer eller bransjer med komplekse monteringsprosesser. Selv om den innledende investeringen og utviklingstiden kan være høyere, rettferdiggjør de langsiktige fordelene—inkludert forbedret produktivitet, reduserte feilrater og lavere totale eierskapskostnader—ofte utgiftene. En av hovedfordelene med tilpasset utstyr er muligheten til å inkorporere avanserte funksjoner som sanntidsdataovervåking, adaptiv momentkontroll og sømløs integrering med IoT-plattformer. Disse funksjonene muliggjør prediktivt vedlikehold, kvalitetssikring og kontinuerlig prosessoptimalisering, som er økende viktig i smarte produksjonsmiljøer. OEM-løsninger kan tilby noen av disse funksjonene som tillegg, men de er generelt mindre optimert for spesifikke brukstilfeller. Til syvende og sist avhenger valget mellom OEM og tilpassede skruestrammeutstyr av en nøye vurdering av nåværende og fremtidige behov. Selskaper med standardiserte prosesser og begrensede budsjetter kan finne OEM-løsninger som et praktisk valg. Derimot kan de med komplekse krav, fokus på innovasjon og behov for sømløs integrering ha mer nytte av en tilpasset tilnærming. Uavhengig av valget sikrer samarbeid med en pålitelig leverandør at utstyret oppfyller kvalitetsstandarder og leverer konsistent ytelse. Ettersom industriell automatisering fortsetter å utvikle seg, vil etterspørselen etter smartere, mer tilpasningsdyktige skruestrammeløsninger bare vokse. Ved å veie fordeler og ulemper ved OEM og tilpassede alternativer, kan bedrifter velge riktig teknologi for å forbedre sine monteringsoperasjoner, forbedre produktkvaliteten og opprettholde et konkurransefortrinn i markedet. Produktnavn Anvendelige bransjer Smart Skrudreiemaskin Automotive Electronics Assembly

Produktnavn Tilgjengelige bransjer Skrufestingsenhet Automobil Elektronikkmontering Håndtér en fastkjørt skruemater Skruematere er kritiske komponenter i mange industrielle automatiseringssystemer, designet for å håndtere presis og konsistent levering av skruer eller lignende festemidler. Men som enhver mekanisk enhet kan de oppleve blokkeringer som forstyrrer produksjonsflyten. Feilsøking av en fastkjørt skruemater krever en systematisk tilnærming for å identifisere og løse problemet effektivt. Denne veiledningen gir praktiske trinn for å diagnostisere og fikse vanlige problemer, med sikte på minimal nedetid og opprettholdelse av produktiviteten. Først, forsikre deg om at materen er slått av og frakoblet fra alle energikilder før du starter noen inspeksjon eller vedlikehold. Sikkerhet skal alltid være den øverste prioriteten. Begynn med å visuelt inspisere materbollen og sporet. Se etter åpenbare hindringer som fremmedgjenstander, skadde skruer eller opphopet søppel. Selv små partikler kan forårsake blokkeringer, så rengjør bollen og sporet grundig ved hjelp av passende verktøy som børster eller trykkluft. Unngå å bruke skarpe gjenstander som kan risse eller skade overflatene, da dette kan føre til fremtidige problemer. Deretter, sjekk skruespesifikasjonene. Å bruke feil skruestørrelser, typer eller skruer med defekter som burrer eller misdannede hoder kan ofte forårsake blokkeringer. Bekreft at skruene oppfyller de anbefalte spesifikasjonene for din matermodell. Hvis skruene er korrekte, undersøk materens justering og montering. Vibrasjoner eller feiljustering kan forstyrre mateprosessen, så forsikre deg om at alle komponenter er solid festet og i nivå. Juster materens innstillinger, som vibrasjonsintensitet eller matehastighet, i henhold til produsentens retningslinjer. For aggressive innstillinger kan få skruer til å hoppe eller hope seg opp, noe som fører til blokkeringer. Hvis problemet vedvarer, inspiser interne komponenter som drivmekanismen eller fjærspolen for slitasje. Slitte deler fungerer kanskje ikke optimalt og kan kreve utskifting. Regelmessig forebyggende vedlikehold, inkludert smøring og delinspeksjoner, kan forhindre mange blokkeringer. For vedvarende eller komplekse problemer, konsulter produktmanualen eller søk støtte fra tekniske eksperter. Ved å følge disse trinnene kan du raskt gjenopprette skruematerens drift og forbedre systemets pålitelighet. Oppsummert innebærer feilsøking av en fastkjørt skruemater en kombinasjon av rengjøring, verifisering av materialer, mekaniske justeringer og forebyggende vedlikehold. Å adressere disse faktorene metodisk vil bidra til å opprettholde effektive og uavbrutte automasjonsprosesser, og støtte generell operasjonell eksellens.

Produktnavn Anvendelige bransjer Skruelåserobot Smarttelefonproduksjon body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; } h1 { color: #2c3e50; } h2 { color: #34495e; margin-top: 1.5em; } p { margin-bottom: 1em; } ul { margin-bottom: 1em; } li { margin-bottom: 0.5em; } strong { font-weight: bold; } .code { font-family: monospace; background-color: #f4f4f4; padding: 5px; border-radius: 3px; } .note { background-color: #ffffcc; padding: 10px; border-left: 4px solid #ffeb3b; } Hvordan sette opp et flerakset skruestrammesystem Implementering av et flerakset skruestrammesystem er et betydelig fremskritt for enhver produksjonslinje fokusert på presisjon, effektivitet og pålitelighet. Disse avanserte systemene kan håndtere flere festepunkter samtidig eller i rask rekkefølge, noe som reduserer syklustiden drastisk og eliminerer menneskelige feil. Oppsetting av et slikt system krever imidlertid nøye planlegging og utførelse. Denne veiledningen skisserer de viktigste trinnene for å implementere en vellykket flerakset strammeløsning. 1. Forinstallasjonsplanlegging og design Grundig planlegging er den mest kritiske fasen i oppsetningsprosessen. Å haste gjennom dette stadiet kan føre til kostbare forsinkelser og dårligere ytelse senere. Definer applikasjonskrav: Identifiser tydelig produkt(ene) som skal monteres. Fastsett antall skruer, deres plassering, moment- og vinkelspesifikasjoner, og den nødvendige sekvensen for hver forbindelse. Velg riktig system: Velg et system med riktig antall spindler og nødvendig rekkevidde for å nå alle festepunkter på arbeidsstykket. Vurder om samtidig stramming (alle spindler samtidig) eller en sekvensiell tilnærming er best for produktets struktur og nøyaktighetsbehov. Workholding og festeanordning: Design en robust festeanordning som holder produktet sikkert på plass under de kraftige påkjenningene under samtidig stramming. Festeanordningen må forhindre fleksing eller feiljustering, noe som kan føre til unøyaktige momentavlesninger og produktskader. Integrasjonsstrategi: Planlegg hvordan systemet skal integreres med din eksisterende produksjonslinje. Dette inkluderer mekanisk integrasjon (transportbånd, heiser), elektriske tilkoblinger (PLC I/O, sikkerhetskretser) og datakommunikasjon (MES/ERP-systemer) for sporbarhet. 2. Mekanisk og elektrisk installasjon Med en solid plan på plass, kan den fysiske installasjonen starte. Fundament og montering: Sikre at systemet er montert på en stabil, jevn overflade som kan håndtere vekten og reaktionskreftene som genereres under drift. Spindeljustering: Juster hver spindel nøyaktig til sitt tilsvarende skruehull. Feiljustering er en primær årsak til krysstråding, som skader både produktet og skrutrekkerbitsene. Bruk laserjusteringsverktøy for høyest nøyaktighet. Strømforsyning og lufttilførsel: Tilrens ren, stabil elektrisk strøm og trykkluft i henhold til produsentens spesifikasjoner. Spenningsvariasjoner eller skitten luft kan påvirke ytelsen og utstyrets levetid betydelig. Sikkerhetskretser: Integrer alle nødvendige sikkerhetskomponenter, som lysgitter, områdeskannere eller nødstoppknapper, i maskinens sikkerhetskrets. Dette er ikke-forhandlingsbart for operatørsikkerhet. 3. Systemkonfigurering og programmering Dette er hvor systemet læres hvordan det skal utføre sin oppgave. Kontrolleroppsett: Programmer systemets kontroller med strammeparametrene for hver spindel: målmoment, momentvindu, målvinkel og akseptable toleranser. For komplekse forbindelser er vinkelstyrt stramming ofte mer nøyaktig enn ren momentkontroll. Sekvensprogrammering: Definer rekkefølgen spindlene skal operere i hvis de ikke er samtidige. Dette er avgjørende for å minimere deldistorsjon. Datainnsamlingsoppsett: Konfigurer systemet til å samle og lagre data fra hver strammeoperasjon. Hver post skal inneholde tidsstempel, spindel-ID, faktisk moment, sluttvinkel og en status for bestått/ikke bestått. Disse dataene er essensielle for full sporbarhet og kvalitetssikring. IO-konfigurering: Kartlegg de digitale inngangene og utgangene for å kommunisere sømløst med linjens PLC. For eksempel, et utgangssignal som indikerer "Strammesyklus fullført" eller en inngang for "Start neste syklus". 4. Kalibrering, testing og validering Før systemet tas i bruk, må det testes grundig. Kalibrering: Sikre at alle momentomformere er kalibrert i henhold til en sporbar standard. Kalibreringsfrekvensen bør defineres basert på bruk og kritikalitet. Tørrtesting: Kjør systemet uten produkt for å verifisere spindelsekvensering, bevegelse og kommunikasjonssignaler. Prosessvalidering: Kjør flere sykluser med prøveprodukter. Bruk en kalibrert momentanalysator for å verifisere at systemet påfører riktig moment og vinkel til hver forbindelse. Analyser dataloggene for å sikre konsistens og repeterbarhet. Syklustidsanalyse: Bekreft at systemet oppfyller den nødvendige syklustiden for din produksjonslinje. 5. Operatøropplæring og løpende vedlikehold Et veloppsatt system er bare effektivt hvis teamet vet hvordan de skal bruke og vedlikeholde det. Omfattende opplæring: Instruer operatører i hvordan de starter, stopper og overvåker systemet. Instruer vedlikeholdspersonell i grunnleggende feilsøking, bittbytter og forebyggende vedlikeholdsoppgaver som smøring. Plan for forebyggende vedlikehold: Etablér en streng tidsplan for inspeksjon og vedlikehold av mekaniske komponenter (spindellager, gir) og rekalibrering av momentsensorer. En vellykket oppsetting av et flerakset skruestrammesystem avhenger av omhyggelig planlegging, presis installasjon og grundig validering. Ved å følge disse trinnene kan du oppnå nye nivåer av hastighet, kvalitet og datadrevet innsikt i monteringsprosessen din, og sikre at hvert produkt er bygget perfekt hver gang.