8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Fleksibel programmering for produktomstillinger I dagens hurtige industrielle landskap er evnen til å tilpasse seg raskt til markedets etterspørsel en kritisk konkurransefortrinn. For produksjonsanlegg betyr dette ofte hyppige produktomstillinger på produksjonslinjer. Tradisjonelle automatiseringssystemer, med sin stive og faste programmering, kan bli en betydelig flaskehals i denne prosessen. De krever ofte omfattende manuell innblanding, lang nedetid og spesialisert programmeringskompetanse for å rekonfigureres for et nytt produktkjøring. Det er her kraften i fleksibel programmering virkelig kommer til syne, og transformerer omstillinger fra en kostbar nødvendighet til en sømløs og effektiv operasjon. Hva er fleksibel programmering? Fleksibel programmering i industriell automatisering refererer til utforming og implementering av programvare som er iboende tilpasningsdyktig. I stedet for å hardkode hver parameter for et spesifikt produkt, bruker et fleksibelt system en mer abstrakt og datadrevet tilnærming. Viktige operative parametere—som dimensjoner, vekter, hastigheter og monteringssekvenser—lagres eksternt i oppskriftsfiler eller databaser. Kjernestyringsprogrammet forblir konstant, men det leser dynamisk de nødvendige parameterene fra disse filene ved starten av en produksjonskjøring. Dette grunnleggende skillet eliminerer behovet for å modifisere kjerne-logikken for hver eneste produktvariant. Viktige fordeler for produksjonsoperasjoner Å innføre en fleksibel programmeringsstrategi tilbyr en mengde konkrete fordeler som direkte påvirker bunnlinjen. Drastisk redusert omstillingstid: Å bytte fra ett produkt til et annet blir en sak om å velge en ny oppskrift og initiere syklusen. Dette kan redusere omstillingstiden fra timer til minutter, maksimere maskinens oppetid og overall equipment effectiveness (OEE). Forbedret operasjonsagilitet: Respons på egendefinerte ordrer eller introduksjon av nye produkter er betydelig raskere. Det er ikke lenger behov for å stanse produksjonen for langvarig omprogrammering, noe som lar deg møte skiftende kundebehov med letthet. Redusert avhengighet av spesialiserte ferdigheter: Omstillinger kan håndteres av linjeoperatører i stedet for høyt utdannede styringsingeniører. Det intuitive grensesnittet, ofte et HMI-panel, veileder operatøren gjennom det enkle valgprosessen og minimerer potensialet for menneskelige feil. Forbedret konsistens og kvalitet: Automatisert oppskriftshåndtering sikrer at hver gang et produkt kjøres, blir de nøyaktige samme parameterne brukt. Dette eliminerer variabiliteten introdusert av manuelle justeringer, og fører til konsekvent høy produktkvalitet. Fremtidssikring av investeringen din: Et fleksibelt styringssystem er designet for å imøtekomme vekst. Å legge til en fremtidig produktvariant er så enkelt som å opprette en ny oppskriftsprofil, som beskytter automatisering investeringen din for år fremover. Implementering av en fleksibel tilnærming Overgangen til en fleksibel programmeringsmodell krever en strategisk tilnærming. Den begynner i designfasen av automatisering systemet. Ingeniører må arkitektere kontrollkoden med modularitet og datadrevne prinsipper i tankene. Standardiserte maler for maskinmoduler (f.eks. et transportorbånd, en robotcelle, et visionsystem) kan opprettes, hver konfigurerbar via eksterne parametere. Bruken av strukturerte variabler og matriseindeksering er avgjørende. Videre er et brukervennlig menneske-maskin-grensesnitt (HMI) essensielt. Dette grensesnittet fungerer som porten for operatører, og gir dem klare rullegardinmenyer, oppskriftsvalgskjermer og enkle kommandoer for å laste og kjøre nye parametere på en sikker og effektiv måte. Avslutningsvis er bevegelsen mot fleksibel programmering ikke lenger en luksus, men en nødvendighet for moderne produksjon. Det er en kraftfull strategi som styrker produsenter til å oppnå nye nivåer av agilitet, effektivitet og kvalitet. Ved å frakoble kontrolllogikk fra produktspesifikke parametere, kan bedrifter gjøre utfordringen med hyppige omstillinger om til en strømlinjeformet, konkurransedyktig styrke, og sikre at de er godt utstyrt for å trives i et dynamisk marked. Produktnavn Tilgjengelige bransjer Servoskruetrekkerrobot Smarttelefonproduksjon

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Anti-Kryssgjenget-funksjoner i Avanserte Festemidler I den krevende verdenen av industriell automatisering er integriteten til hver forbindelse avgjørende. Et enkelt sviktende festemiddel kan føre til systemstans, redusert produktkvalitet og betydelige vedlikeholdskostnader. Et av de vanligste og mest frustrerende problemene man møter under montering er kryssgjenget. Dette skjer når gjengene på en skrue og en mutter er feiljustert under sammenkobling, noe som får dem til å skjære over hverandre i stedet for å feste seg riktig. Resultatet er en skadet gjenge, en svekket forbindelse og et potensielt sviktpunkt. For å bekjempe dette blir avanserte festemidler nå konstruert med sofistikerte anti-kryssgjenget-funksjoner, som representerer et betydelig fremskritt innen monteringspålitelighet og effektivitet. Forstå problemet: Kostnaden ved Kryssgjenget Kryssgjenget er ofte et resultat av menneskelig feil eller feiljustering i automatisert utstyr. Selv med presis robotteknologi kan vinkelfeiljustering oppstå. Konsekvensene er umiddelbare og alvorlige. De feilaktig sammenkoblede gjengene galler og stripper, noe som kompromitterer festemiddelets klemmekraft og vibrasjonsmotstand. Denne skadede forbindelsen må bearbeides på nytt, noe som krever ekstra arbeidstid og ofte erstatning av dyre komponenter. I kritiske applikasjoner, som innenfor robotarmer eller presise transportsystemer, kan en kryssgjenget festemiddel føre til katastrofal mekanisk svikt, uplanlagte produksjonsstopp og sikkerhetsrisiko. Streben etter feilsikker montering har gjort eliminering av dette problemet til en toppprioritet for ingeniører. Innovative Ingeniørløsninger Moderne festemiddeldesign har beveget seg utover grunnleggende gjengeformer for å inkorporere intelligente funksjoner som forhindrer feiljustering. Dette er ikke bare gimmicker, men er produktet av presis ingeniørkunst og dyp forståelse av monteringsdynamikk. Nøkkelteknologier inkluderer: Innledende Gjenger med Avfasede Profiler: Festemidler er designet med en uttalt og høyt tilspisset innledende gjenge. Denne store avfasningen fungerer som en trakt som guider skruen inn i mutteren eller det gjengete hullet selv når den presenteres i en liten vinkel. Den gir en større feilmargin under den innledende sammenkoblingsfasen og korrigerer automatisk mindre feiljusteringer før de fulle gjengene kommer i kontakt. Selvsentrerende Design: Noen avanserte muttere og bolthoder har en sfærisk eller radiusjustert seteflate. Dette designet lar festemiddelet svai litt innenfor setet og finne den riktige senterlinjejusteringen automatisk når dreiemoment påføres. Dette er spesielt verdifullt i applikasjoner der hultoleranser kan variere. Asymmetriske og Spesialiserte Gjengeformer: Forskning på unike gjengegeometrier som er mer motstandsdyktige mot vinkelengasjement er pågående. Disse designene kan gjøre det fysisk vanskelig for skruen å begynne å kutte en ny bane, og kan effektivt kanalisere den inn i den riktige sammenkoblingsgjengen. Hovedprinsippet bak disse funksjonene er å gjøre den riktige monteringsbanen til banen med minst motstand. Ved å guide komponenter inn i perfekt justering, sikrer disse festemidlene en ekte, kvadratisk engasjement hver gang. Håndgripelige Fordeler for Automatisert Produksjon Integreringen av anti-kryssgjenget-funksjoner leverer målbare fordeler over hele produksjonsprosessen. For det første øker den monteringshastigheten dramatisk. Automatiserte skrutrekkere og robotarmer kan operere med større selvtillit og mindre behov for komplekse visionsystemer for å oppnå perfekt justering, noe som reduserer syklustider. For det andre forbedrer den første-pass-utbyttet drastisk og reduserer avfall og omarbeiding. Kostnadene forbundet med å erstatte skadede gjenger i kritiske komponenter elimineres. Viktigst av alt forbedrer den den generelle kvaliteten og påliteligheten til det endelige produktet. Hver forbindelse oppnår sin tiltenkte klembelastning og presterer forutsigbart under belastning og vibrasjon, noe som sikrer den langsiktige operative integriteten til det automatisert maskineriet. Ettersom automatisering fortsetter å utvikle seg mot lysløse fabrikker og stadig mer komplekse sammenstillinger, vil etterspørselen etter slike feilsikre komponenter bare vokse. Anti-kryssgjenget-funksjoner er ikke lenger en luksus, men en nødvendighet for alle som ønsker å maksimere oppetid, sikre kvalitet og redusere de totale produksjonskostnadene. Denne innovasjonen innen festemiddelteknologi er en stille, men kraftig revolusjon som driver påliteligheten fremover på fabrikkgulvet. Produktnavn Anvendelige bransjer Automatisk Skrutrekker Maskin Medisinsk Utstyr Produksjon

Produktnavn Tilgjengelige bransjer Servo skrutrekker robot Montering av el-sykkel I verden av industriell automatisering er skruemateringssystemer uunnværlige komponenter som brukes på tvers av ulike sektorer som matvareprosessering, farmasøytika, kjemikalier og produksjon. Disse enhetene sikrer presis og konsistent levering av materialer, noe som er kritisk for å opprettholde produksjonseffektivitet og produktkvalitet. Imidlertid, som ethvert mekanisk system, er skruemateringssystemer utsatt for slitasje, og uplanlagt nedetid kan resultere i betydelige produksjonstap. For å minimere forstyrrelser og forlenge levetiden til utstyret ditt, er det viktig å ha et godt fylt lager av reservedeler. Denne artikkelen fremhever de viktigste reservedelene å ha tilgjengelig for skruemateringssystemer. En av de mest kritiske komponentene å ha på lager er skruespiralen eller transportskruen. Denne delen er ansvarlig for å flytte materialer gjennom materingssystemet og er utsatt for slitasje, spesielt ved håndtering av abrasive eller korrosive stoffer. Over tid kan spiralen slites ned, noe som fører til redusert effektivitet og nøyaktighet. Å ha en erstatningsspiral tilgjengelig kan redusere nedetiden drastisk når slitasjen blir betydelig. En annen vital reservedel er drivmotoren. Motoren er hjertet i skruemateringssystemet og gir den nødvendige kraften til å rotere spiralen. Motorer kan svikte på grunn av elektriske problemer, overoppheting eller generell slitasje. Å ha en kompatibel motor på lager sikrer at du raskt kan erstatte en defekt enhet og gjenoppta operasjoner uten å vente på innkjøp og levering. Girkasser er også essensielle reservedeler. De overfører kraft fra motoren til spiralen og kan lide av smøremiddelsvikt, lager-slitasje eller girskade. En feilfunksjonende girkasse kan stoppe hele systemet. Ved å ha en reservegirkasse kan du raskt adressere disse problemene og unngå langvarige produksjonsavbrudd. Lager er små, men avgjørende komponenter som støtter den roterende skruespindelen. De er utsatt for forurensning, feiljustering og utmattelse. Defekte lager kan forårsake overdreven vibrasjon, støy og til og med skade på andre deler. Det er tilrådelig å ha et sett med høykvalitetslager som passer til din spesifikke skruemateringsmodell for å lette raske utskiftinger. Foringsrøret eller røret som spiralen roterer i er en annen del som opplever betydelig slitasje. I mange design er dette foringsrøret beregnet for å være utskiftbart. Abrasive materialer kan slite ned den indre overflaten, noe som fører til økt klaring mellom spiralen og foringsrøret, noe som påvirker materingsnøyaktigheten. En reserveforing kan installeres under planlagt vedlikehold for å gjenopprette optimal ytelse. Koblinger forbinder motoren til girkassen eller girkassen til skruespindelen. Disse komponentene kan slites ut eller svikte på grunn av feiljustering eller dreiemomentoverbelastning. Å ha reservekoblinger tilgjengelig sikrer at du raskt kan koble drivverket på nytt uten forsinkelser. Tetninger og pakninger er viktige for å forhindre materiallekkasje og forurensning. I matvare- og farmasøytiske applikasjoner er opprettholdelse av hygiene avgjørende. Slitte tetninger kan føre til produktap og sikkerhetsproblemer. Et lager av passende tetninger og pakninger muliggjør raskt vedlikehold og sikrer overholdelse av bransjestandarder. Til sist bør elektriske komponenter som sensorer, kontrollere og ledningsnettverk vurderes. Moderne skruemateringssystemer inkluderer ofte avanserte kontrollsystemer for presis drift. Defekte sensorer eller elektriske tilkoblinger kan forstyrre hele materingsprosessen. Å ha kritiske elektroniske reservedeler tilgjengelig kan hjelpe med rask feilsøking og løsing av elektriske problemer. Avslutningsvis er opprettholdelse av et strategisk lager av reservedeler for skruemateringssystemer en proaktiv tilnærming for å sikre kontinuerlig og effektiv drift. Ved å prioritere komponenter som spiraler, motorer, girkasser, lager, foringsrør, koblinger, tetninger og elektriske deler, kan du redusere nedetiden betydelig, øke produktiviteten og beskytte din investering i automatiseringsteknologi. Regelmessig vedlikehold, kombinert med rask tilgang til disse reservedelene, vil holde systemene dine i jevn og pålitelig drift.

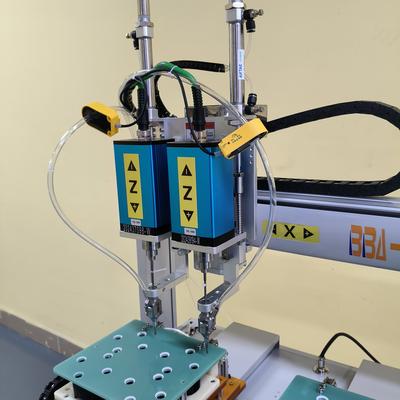

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Feildeteksjonsevner i automatiske skruemaskiner I den høytstakende verden av industriell produksjon er presisjon og pålitelighet ikke til å diskutere. Automatiske skruemaskiner har lenge vært ryggraden i høyt volum produksjonslinjer for intrikate deler. Mens deres hastighet og effektivitet er uovertruffen, ligger den virkelige fremgangen i moderne systemer i deres sofistikerte feildeteksjonsevner. Disse integrerte systemene er kritiske for å minimere avfall, redusere nedetid og sikre konsekvent høy produktkvalitet. Det kritiske behovet for feildeteksjon Tradisjonell automatisert montering kunne fortsette i minutter eller til og med timer før en enkel feil—en feilgjengeskrue, et manglende komponent eller en stripethode—ble oppdaget. På det tidspunktet kunne en hel batch med produkter bli gjort defekt, noe som førte til betydelig materialavfall og kostbar etterarbeid. Moderne automatiske skruemaskiner er utstyrt med et flerlags forsvar mot slike feil, og transformerer dem fra enkle festeverktøy til intelligente dataknutepunkter på produksjonsgulvet. Viktige feildeteksjonsteknologier Moderne automatiske skruemaskiner bruker en rekke sensorer og programvarealgoritmer for å overvåke festeprosessen i sanntid. De primære deteksjonsmetodene inkluderer: Dreiemoment- og vinkelovervåkning: Dette er den mest grunnleggende og avgjørende evnen. Systemet kartlegger dreiemomentet og rotasjonsvinkelen gjennom hele drevsyklusen. Ved å sammenligne denne sanntidskurven med en forhåndsdefinert "gylden" profil, kan maskinen umiddelbart identifisere unormaliteter. En spiss i dreiemomentet kan indikere en feilgjenge, mens et lavere dreiemoment enn forventet kan signalisere en stripetskrue eller et manglende hull. Integrasjon av visionsystem: Avanserte systemer er ofte utstyrt med integrerte kameraer. Disse visionsystemene utfører kritiske for- og etter-monteringssjekker. De kan bekrefte tilstedeværelsen av en skrue på dreibiten før operasjonen starter og inspisere den endelige monteringen for å sikre at skruen er satt inn riktig og plan, og forhindre løse skruer eller skadede overflater. Skruetilstedeværelsessensing: Ved hjelp av sensorer, enten mekaniske, optiske eller pneumatiske, bekrefter maskinen at en skrue er blitt plukket opp fra tilførselskålen. Dette forhindrer at maskinen prøver en drevsyklus uten en skrue, noe som ville resultere i en manglende montering og potensiell skade på produktet eller verktøyet. Dybde- og høydesensing: Laser- eller ultralydsensorer måler høyden på skruehodet etter driving. Dette sikrer at skruen er dreiet til riktig dybde—verken for løs eller for stram—noe som er avgjørende for den strukturelle integriteten og sikkerheten til det ferdige produktet. Utover deteksjon: Respons og dataanalyse Den sanne styrken til disse systemene ligger ikke bare i å finne feil, men i deres umiddelbare respons. Ved oppdagelse av en feil, kan maskinen programmeres til automatisk å stoppe produksjonslinjen, utløse en hørbar og visuel alarm for en operatør, og til og med merke den defekte enheten for avvisning. Videre logges alle feldata. Dette skaper en verdifull historisk post for analyse, som tillater produsenter å identifisere tilbakevendende problemer, utføre rotårsaksanalyse og implementere proaktive prosesstiltak, og dermed bevege seg mot et nullfeil-produksjonsmiljø. Konklusjon Integreringen av avanserte feildeteksjonsevner har fundamentalt hevet rollen til den automatiske skruemaskinen. Den er ikke lenger bare et verktøy for montering, men en vokter for kvalitet. Ved å tilby sanntidsovervåkning, umiddelbar tilbakemelding og verdifull produksjonsdata, sikrer disse systemene at produsenter kan oppnå nye høyder av effektivitet, redusere kostnader og, viktigst av alt, garantere påliteligheten og kvaliteten på hvert produkt som forlater deres anlegg. Investering i slik intelligent automatisering er ikke lenger et valg, men en nødvendighet for enhver virksomhet som er seriøs med konkurranseevne og eksellens i moderne produksjon. Produktnavn Tilgjengelige bransjer Dobbelthodet skrutrekker Monteringslinjer for verktøy

Produktnavn Tilgjengelige bransjer Skruelåserobot Sikkerhetsutstyrsproduksjon body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Sikker utskifting av slitte skrutrekkerbits I det raske miljøet til industriell automatisering spiller hver komponent en kritisk rolle for å opprettholde sømløse operasjoner. Blant disse er skrutrekkerbits grunnleggende, men ofte oversett. Disse små verktøyene utsettes for betydelig belastning og slitasje over tid, og deres svikt kan føre til kostbare nedetider, produktfeil eller til og med sikkerhetsfarer. Å sikre deres trygge og rettidige utskifting er ikke bare et vedlikeholdsoppdrag – det er et avgjørende aspekt ved operasjonsdyktighet og arbeidsplassikkerhet. Hvorfor sikker utskifting betyr noe Et slitt skrutrekkerbit er mer enn bare et ineffektivt verktøy; det er en ansvarsrisiko. Tegn på slitasje inkluderer stripede hoder, avrundede kanter, redusert dreiemomentsoverføring og synlig skade. Å bruke et kompromittert bit kan føre til flere risikoer: Produktkvalitetsproblemer: Et slitt bit kan ikke påføre konsekvent dreiemoment, noe som fører til feilaktig festede sammenstillinger. Dette kan forårsake produktfeil, tilbakekalling eller svikt i feltet. Utstyrsskade: Skliende eller feiljusterte bits kan skade skruehodet, arbeidsstykket og til og med den automatiserte skrudrivingsenheten selv, noe som fører til kostbare reparasjoner. Arbeidertrygghetsfarer: Den mest betydningsfulle bekymringen er operatørens sikkerhet. Et slitt bit kan skli uventet, og sende ut metallfragmenter eller forårsake plutselige rykk i maskineriet. I høyhastighetsautomatiseringsceller utgjør dette en skaderisiko for personell i nærheten. Økt nedetid: Hyppige feil nødvendiggjør uplanlagte stopp, som forstyrrer produksjonsplaner og reduserer den totale utstyrs effektivitet (OEE). Proaktiv utskifting er derfor avgjørende for å opprettholde en sikker, effektiv og pålitelig produksjonslinje. Beste praksis for sikker utskifting Å innføre en strukturert tilnærming til å erstatte slitte bits minimerer risiko og maksimerer produktivitet. Her er viktige trinn å integrere i ditt vedlikeholdsprotokoll: 1. Etablere en regelmessig inspeksjonsplan: Implementer en forebyggende vedlikeholdsrutine for å sjekke bits for slitasje. Hyppigheten av kontroller bør baseres på bruksintensitet og produsentens retningslinjer. Se etter tegn på deformasjon, korrosjon eller tap av magnetisk styrke. 2. Bruk de riktige verktøyene: Alltid slå av strømmen og lås ut det automatiserte skrudrivingssystemet før du prøver å erstatte noe. Dette sikrer null energiflow og forhindrer utilsiktet aktivering. Bruk tiltenkte verktøy, slik som presisjons-hex-nøkler, som er designet for ditt spesifikke utstyr for å unngå å skade verktøyholderen. 3. Velg høykvalitets erstatningsbits: Ikke alle bits er like. Invester i bits laget av høykvalitetsmaterialer, som S2-legeringsstål, med riktig herding og belegg. Kvalitetsbits varer lenger, opprettholder dreiemomentsnøyaktighet og reduserer hyppigheten av bytter, noe som forbedrer sikkerhet og effektivitet. 4. Følg riktige installasjonsprosedyrer: Sikre at det nye bitet er sikkert festet i spennen eller den magnetiske holderen. Et løst bit kan føre til unøyaktighet og vibrasjoner som akselererer slitasje. Se i maskinens manual for den anbefalte installasjonsmetoden og dreiemomentspesifikasjoner hvis aktuelt. 5. Trene personellet grundig: Operatører og vedlikeholdspersonell bør trenes ikke bare i hvordan de skal bytte bits, men også i hvordan de skal identifisere slitasjemønstre og forstå viktigheten av prosedyren. Legg vekt på sikkerhetsprotokollene, inkludert bruk av personlig verneutstyr (PPE) som vernebriller og hansker under utskifting. 6. Dokumenter og spor bruk: Oppretthold en logg over bitbruk og utskiftingshistorikk. Sporing av bits levetid hjelper med å forutsi feil og optimalisere beholdningen av reservedeler, noe som sikrer at de alltid er tilgjengelige når de trengs. Konklusjon I industriell automatisering skiller oppmerksomhet på detaljer gode operasjoner fra flotte. Den sikre utskiftingen av slitte skrutrekkerbits er en liten, men vital detalj som beskytter ditt personell, din produktkvalitet og din produktivitet. Ved å implementere en streng, sikkerhetsfokusert vedlikeholdsrutine, investerer du i levetiden til utstyret ditt og velværen til teamet ditt. Husk, i en verden drevet av presisjon, er det ikke plass for utslitte verktøy.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Forståelse av dreiemomentinnstillinger og anvendelser I den industrielle automatiseringens verden spiller dreiemomentinnstillinger en kritisk rolle for å sikre effektivitet, sikkerhet og levetid for mekaniske systemer. Riktig anvendelse av dreiemoment er avgjørende for å opprettholde festemidlenes integritet, forhindre utstyrsfeil og optimalisere ytelsen. Denne artikkelen utforske grunnleggende prinsipper for dreiemomentinnstillinger og deres praktiske anvendelser i industriell automatisering. Betydningen av dreiemomentkontroll Dreiemoment, den roterende kraften som påføres et festemiddel, må kontrolleres nøye for å oppnå optimale resultater. Utilstrekkelig dreiemoment kan føre til løse forbindelser, mens overdrevet dreiemoment kan skade komponenter eller gjenger. Noen viktige grunner til riktig dreiemomentkontroll inkluderer: Sikre konsistent klemkraft for trygge forbindelser Forhindre skade på følsomme komponenter Opprettholde ensartet ytelse på tvers av produksjonslinjer Redusere vedlikeholdskostnader og nedetid Faktorer som påvirker dreiemomentkrav Flere variabler påvirker passende dreiemomentinnstillinger for forskjellige anvendelser: Materialegenskaper: Sammensetningen av både festemiddelet og de sammenføyede materialene Overflateforhold: Smøring, belegg eller overflatebehandlinger Gjengtype og størrelse: Metrisk vs. tomme, fine vs. grove gjenger Miljøforhold: Temperatur, fuktighet og potensielle korrosjonsfaktorer Typer dreiemomentanvendelser I industriell automatisering brukes dreiemomentkontroll i ulike scenarier: Monteringsprosesser: Presis festing av mekaniske komponenter Vedlikeholdsoperasjoner: Konsistent tilspenning under utstyrsvedlikehold Kvalitetskontroll: Verifisering av riktig dreiemoment i ferdige produkter Robotanvendelser: Automatisert dreiemomentkontroll i produksjonsceller Beste praksis for dreiemomenthåndtering For å oppnå pålitelige resultater i dreiemomentfølsomme anvendelser, bør disse beste praksisene vurderes: Bruk kalibrerte dreiemomentverktøy som vedlikeholdes og kontrolleres regelmessig Følg produsentens spesifikasjoner for hver anvendelse Vurder bruk av dreiemomentsjekksystemer for kritiske forbindelser Instruer personell i riktige dreiemomentteknikker og prosedyrer Dokumenter dreiemomentinnstillinger og prosedyrer for konsistens Forståelse og riktig anvendelse av dreiemomentinnstillinger er grunnleggende for suksess i industrielle automasjonsoperasjoner. Ved å implementere passende dreiemomentkontrolltiltak kan produsenter forbedre produktkvalitet, øke sikkerheten og redusere kostbare utstyrsfeil. Ettersom automatisering fortsetter å utvikle seg, forblir presis dreiemomenthåndtering et hjørnestein i effektive og pålitelige industrielle prosesser. Produktnavn Anvendbare bransjer Inline skruelåsesystem Produksjon av droner og UAV

Produktnavn Bruksområder Smart skrudreimaskin Montering av el-sykler Bordroboter har blitt uunnværlige verktøy i moderne produksjon, og tilbyr presisjon og effektivitet i monteringsprosesser. En nøkkelkomponent i disse robotene er skruematen, som sikrer en smidig drift. Imidlertid kan problemer med skruematen forstyrre produksjonen, noe som fører til nedetid og redusert produktivitet. Denne artikkelen utforsker vanlige problemer med skruematen i bordroboter og gir praktiske diagnostiseringssteg for å løse dem. Vanlige problemer med skruematen Skruematesystemer i bordroboter kan støte på flere problemer som påvirker ytelsen. Noen av de hyppigste problemene inkluderer: Blokkering: Skruer kan sette seg fast i materen på grunn av feiljustering, skitt eller feil skruestørrelse. Ujevn mating: Skruer leveres kanskje ikke jevnt, noe som forårsaker hull i monteringsprosessen. Feilmating: Systemet kan plukke opp flere skruer eller ingen i det hele tatt, noe som fører til feil. Slitasje: Komponenter som matebaner eller dyser kan slites over tid, noe som reduserer effektiviteten. Diagnostisering av skruemateproblemer For å identifisere og løse skruemateproblemer, følg disse diagnostiseringsstegene: Inspiser mateanordningen: Sjekk for fysiske hindringer, feiljusterte baner eller slitte deler som kan forårsake blokkering eller feilmating. Bekreft skruespesifikasjoner: Forsikre deg om at skruene samsvarer med matarens design når det gjelder størrelse, form og materiale. Rengjør systemet: Samling av støv, olje eller skitt kan forårsake ujevn mating. Regelmessig rengjøring opprettholder en smidig drift. Test sensoren: Defekte sensorer kan mislykkes i å oppdage skruer. Bekreft sensorens justering og funksjonalitet. Overvåk vibrasjoner og lufttrykk: Feilinnstillinger i vibrasjons- eller pneumatiske mekanismer kan forstyrre matingen. Juster etter behov. Forebyggende vedlikeholdstips For å minimere problemer med skruematen, følg disse forebyggende tiltakene: Planlegg regelmessige inspeksjoner og vedlikehold av mateanordningen. Bruk skruer av høy kvalitet som oppfyller robotens spesifikasjoner. Hold arbeidsområdet rent for å forhindre forurensning. Instruer operatører om å gjenkjenne tidlige tegn på mateproblemer. Forståelse av disse vanlige problemene og implementering av proaktive løsninger hjelper produsenter med å sikre pålitelig ytelse fra bordroboter i industriell automatisering. Riktig diagnostisering og vedlikehold av skruematesystemer er nøkkelen til å optimalisere produktiviteten og minimere nedetid.

I den raske verdenen av industriell produksjon er presisjon, effektivitet og pålitelighet avgjørende. Fleraksiale skrutrekkere har blitt en banebrytende løsning som gir uovertruffen ytelse for monteringslinjer. Disse avanserte maskinene strømlinjeformer produksjonen, reduserer feil og forbedrer konsistensen over et bredt spekter av applikasjoner. La oss se nærmere på hovedegenskapene som gjør fleraksiale skrutrekkere uunnværlige i moderne automatisering. Høy gjennomstrømning med flere spindler Den største fordelen med fleraksiale skrutrekkere er deres evne til å håndtere flere festepunkter samtidig. Utstyrt med flere spindler kan disse maskinene stramme flere skruer i en enkelt syklus, noe som reduserer monteringstiden betraktelig. Enten det er et komplekst bilkomponent eller en forbrukerelektronikkenhet, sikrer flerspindeldesignet høy gjennomstrømning uten å gå på bekostning av presisjon. Presis dreiemomentkontroll Konsistent og nøyaktig påføring av dreiemoment er avgjørende for å unngå produktfeil og sikre langtidspålitelighet. Fleraksiale skrutrekkere inneholder avanserte dreiemomentkontrollsystemer, ofte med sanntids overvåking og tilbakemeldingsmekanismer. Dette sikrer at hver skrue strammes til nøyaktig spesifikasjon, noe som eliminerer over- eller understramming – vanlige årsaker til produktfeil. Fleksible konfigurasjoner En av de mest imponerende egenskapene til disse maskinene er deres tilpasningsevne. Avhengig av produksjonskravene kan antall spindler og deres plassering tilpasses. Noen modeller har programmerbare aksestillinger som tillater dynamiske justeringer for å tilpasse ulike arbeidsstykkegeometrier. Denne fleksibiliteten gjør dem egnet for produksjonsmiljøer med høy blanding og lavt volum. Automatisering og integrasjon Designet for sømløs integrasjon i automatiserte produksjonslinjer, kommer fleraksiale skrutrekkere ofte med robotkompatibilitet og PLC-grensesnitt (Programmable Logic Controller). De kan synkroniseres med transportbånd, delautomater og inspeksjonssystemer for å skape en fullstendig automatiser monteringsprosess. Dette minimerer manuell inngripen, reduserer arbeidskostnader og øker den generelle effektiviteten. Brukervennlig drift Til tross for sin kompleksitet har moderne fleraksiale skrutrekkere intuitive grensesnitt. Trykkskjermkontroller og grafisk programmering forenkler oppsett, mens diagnostiske verktøy gir sanntidsvarsler for vedlikehold eller kalibreringsbehov. Operatører kan raskt bytte mellom ulike produkkonfigurasjoner uten lengre nedetid. Robust konstruksjon Bygget for krevende industrielle miljøer er disse maskinene konstruert med materialer av høy kvalitet som herdet stål og forsterket aluminium. De er designet for å tåle kontinuerlig drift, vibrasjoner og tøffe forhold, noe som sikrer lang levetid med minimalt vedlikehold. Konklusjon Fleraksiale skrutrekkere representerer toppen av moderne automatisering og kombinerer hastighet, presisjon og tilpasningsevne. Ved å integrere disse avanserte systemene i produksjonslinjer kan produsenter oppnå uovertruffen effektivitet, redusere feil og opprettholde konsistent kvalitet på sine produkter. Etter hvert som bransjer fortsetter å utvikle seg, vil etterspørselen etter smartere og mer allsidige strammeløsninger bare øke, noe som styrker fleraksiale maskiners rolle i fremtidens industrielle montering. Produktnavn Bruksområder Automatisk skrutrekkermaskin Montering av bærbare datamaskiner og nettbrett