8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } การเขียนโปรแกรมแบบยืดหยุ่นสำหรับการเปลี่ยนไลน์ผลิตภัณฑ์ ในสภาพแวดล้อมอุตสาหกรรมที่รวดเร็วในปัจจุบัน ความสามารถในการปรับตัวต่อความต้องการของตลาดได้อย่างรวดเร็วเป็นข้อได้เปรียบในการแข่งขันที่สำคัญ สำหรับโรงงานผลิตแล้ว สิ่งนี้มักหมายถึงการเปลี่ยนไลน์ผลิตภัณฑ์บ่อยครั้งบนสายการผลิต ระบบอัตโนมัติแบบดั้งเดิม ด้วยการเขียนโปรแกรมที่ตายตัวและแข็งกระด้าง สามารถกลายเป็นจุดคอขวดที่สำคัญในกระบวนการนี้ มักต้องมีการแทรกแซงด้วยมือ เวลาหยุดทำงานที่ยาวนาน และความเชี่ยวชาญด้านการเขียนโปรแกรมเฉพาะทางเพื่อกำหนดค่าใหม่สำหรับการผลิตผลิตภัณฑ์รุ่นใหม่ นี่คือจุดที่พลังของ การเขียนโปรแกรมแบบยืดหยุ่น เปล่งประกายจริง ๆ โดยเปลี่ยนการเปลี่ยนไลน์จากความจำเป็นที่ต้องใช้ต้นทุนสูงให้เป็นการดำเนินการที่ราบรื่นและมีประสิทธิภาพ การเขียนโปรแกรมแบบยืดหยุ่นคืออะไร? การเขียนโปรแกรมแบบยืดหยุ่นในระบบอัตโนมัติอุตสาหกรรมหมายถึงการออกแบบและใช้งานซอฟต์แวร์ที่มีความสามารถในการปรับตัวได้โดยธรรมชาติ แทนที่จะเข้ารหัสพารามิเตอร์ทั้งหมดสำหรับผลิตภัณฑ์เฉพาะ ระบบที่ยืดหยุ่นจะใช้แนวทางที่เป็นนามธรรมมากขึ้นและขับเคลื่อนด้วยข้อมูล พารามิเตอร์การทำงานหลัก—เช่น ขนาด น้ำหนัก ความเร็ว และลำดับการประกอบ—จะถูกจัดเก็บไว้ภายนอกในไฟล์สูตรหรือฐานข้อมูล โปรแกรมควบคุมหลักยังคงที่ แต่จะอ่านพารามิเตอร์ที่ต้องการจากไฟล์เหล่านี้แบบไดนามิกเมื่อเริ่มต้นการผลิต การเปลี่ยนแปลงพื้นฐานนี้ขจัดความจำเป็นต้องปรับเปลี่ยนลอจิกหลักสำหรับทุกรูปแบบผลิตภัณฑ์ ประโยชน์หลักสำหรับการดำเนินงานด้านการผลิต การนำกลยุทธ์การเขียนโปรแกรมแบบยืดหยุ่นมาใช้นำเสนอประโยชน์ที่จับต้องได้มากมายซึ่งส่งผลกระทบโดยตรงต่อผลกำไร ลดเวลาเปลี่ยนไลน์ลงอย่างมาก: การเปลี่ยนจากผลิตภัณฑ์หนึ่งไปอีกผลิตภัณฑ์หนึ่งกลายเป็นเรื่องของการเลือกสูตรใหม่และเริ่มรอบการทำงาน ซึ่งสามารถลดเวลาเปลี่ยนไลน์จากหลายชั่วโมงเหลือเพียงไม่กี่นาที เพิ่มเวลาทำงานของเครื่องจักรและประสิทธิภาพโดยรวมของอุปกรณ์ (OEE) ให้สูงสุด เพิ่มความคล่องตัวในการดำเนินงาน: การตอบสนองต่อคำสั่งซื้อที่กำหนดเองหรือการแนะนำผลิตภัณฑ์ใหม่ทำได้เร็วขึ้นอย่างมีนัยสำคัญ ไม่จำเป็นต้องหยุดการผลิตเพื่อเขียนโปรแกรมใหม่เป็นเวลานานอีกต่อไป ทำให้คุณสามารถตอบสนองความต้องการของลูกค้าที่เปลี่ยนแปลงไปได้อย่างง่ายดาย ลดการพึ่งพาทักษะเฉพาะทาง: การเปลี่ยนไลน์สามารถจัดการโดยผู้ปฏิบัติงานบนสายการผลิตแทนวิศวกรควบคุมที่มีการฝึกอบรมสูง อินเทอร์เฟซที่ใช้งานง่าย มักจะเป็นแผง HMI จะแนะนำผู้ปฏิบัติงานผ่านกระบวนการเลือกที่เรียบง่าย ลดโอกาสในการเกิดข้อผิดพลาดจากมนุษย์ ปรับปรุงความสม่ำเสมอและคุณภาพ: การจัดการสูตรแบบอัตโนมัติรับรองว่าทุกครั้งที่ผลิตภัณฑ์ถูกผลิต พารามิเตอร์เดียวกันจะถูกนำมาใช้ ซึ่งขจัดความแปรปรวนที่เกิดจากการปรับตั้งด้วยมือ นำไปสู่คุณภาพผลิตภัณฑ์ที่สูงอย่างสม่ำเสมอ การปกป้องการลงทุนของคุณในอนาคต: ระบบควบคุมที่ยืดหยุ่นถูกออกแบบมาเพื่อรองรับการเติบโต การเพิ่มรูปแบบผลิตภัณฑ์ในอนาคตนั้นง่ายเหมือนการสร้างโปรไฟล์สูตรใหม่ ปกป้องการลงทุนด้านระบบอัตโนมัติของคุณไปอีกหลายปี การนำแนวทางแบบยืดหยุ่นไปปฏิบัติ การเปลี่ยนไปใช้โมเดลการเขียนโปรแกรมแบบยืดหยุ่นต้องใช้แนวทางเชิงกลยุทธ์ เริ่มต้นที่ขั้นตอนการออกแบบของระบบอัตโนมัติ วิศวกรต้องออกแบบรหัสควบคุมด้วยหลักการแบบโมดูลาร์และขับเคลื่อนด้วยข้อมูล สามารถสร้างเทมเพลตมาตรฐานสำหรับโมดูลเครื่องจักร (เช่น ส่วนสายพาน conveyor, เซลล์หุ่นยนต์, สถานี vision) ซึ่งแต่ละโมดูลสามารถกำหนดค่าได้ผ่านพารามิเตอร์ภายนอก การใช้ตัวแปรที่มีโครงสร้างและการอ้างอิงอาร์เรย์เป็นสิ่งสำคัญ นอกจากนี้ อินเทอร์เฟซ Human-Machine Interface (HMI) ที่ใช้งานง่ายเป็นสิ่งจำเป็น อินเทอร์เฟซนี้ทำหน้าที่เป็นทางเข้าสำหรับผู้ปฏิบัติงาน โดยให้เมนู dropdown ที่ชัดเจน, หน้าจอการเลือกสูตร, และคำสั่งที่ตรงไปตรงมาในการโหลดและดำเนินการพารามิเตอร์ใหม่ได้อย่างปลอดภัยและมีประสิทธิภาพ สรุปแล้ว การเคลื่อนไปสู่การเขียนโปรแกรมแบบยืดหยุ่นไม่ใช่ความฟุ่มเฟือยอีกต่อไป แต่เป็นความจำเป็นสำหรับการผลิตสมัยใหม่ มันเป็นกลยุทธ์ที่มีประสิทธิภาพที่ช่วยให้ผู้ผลิตสามารถบรรลุระดับใหม่ของความคล่องตัว ประสิทธิภาพ และคุณภาพ โดยการแยกลอจิกควบคุมออกจากพารามิเตอร์เฉพาะผลิตภัณฑ์ บริษัทต่างๆ สามารถเปลี่ยนความท้าทายของการเปลี่ยนไลน์บ่อยครั้งให้เป็นจุดแข็งทางการแข่งขันที่ streamlined ได้ ทำให้มั่นใจว่าพวกเขาพร้อมที่จะเติบโตในตลาดที่มีพลวัต ชื่อผลิตภัณฑ์ อุตสาหกรรมที่適用 หุ่นยนต์ไขควงเซอร์โว การผลิตสมาร์ทโฟน

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } คุณสมบัติป้องกันการเกลียวคดในสลักเกลียวขั้นสูง ในโลกที่ต้องการการทำงานที่เข้มงวดของระบบอัตโนมัติในอุตสาหกรรม ความสมบูรณ์ของทุกการเชื่อมต่อมีความสำคัญยิ่ง การยึดติดที่ล้มเหลวเพียงครั้งเดียวสามารถนำไปสู่การหยุดทำงานของระบบ คุณภาพผลิตภัณฑ์ที่ลดลง และค่าใช้จ่ายในการบำรุงรักษาที่สำคัญ หนึ่งในปัญหาที่พบบ่อยและน่าหงุดหงิดที่สุดที่พบระหว่างการประกอบคือการเกลียวคด สิ่งนี้เกิดขึ้นเมื่อเกลียวของสกรูและน็อตไม่ตรงแนวระหว่างการเชื่อมต่อ ทำให้พวกมันตัดผ่านกันแทนที่จะเข้าคู่กันอย่างถูกต้อง ผลที่ได้คือเกลียวที่เสียหาย การเชื่อมต่อที่อ่อนแอลง และจุดที่อาจเกิดความล้มเหลว เพื่อต่อสู้กับปัญหานี้ สลักเกลียวขั้นสูงจึงถูกออกแบบมาด้วยคุณสมบัติป้องกันการเกลียวคดที่ซับซ้อน ซึ่งแสดงถึงก้าวกระโดดที่สำคัญในด้านความน่าเชื่อถือและประสิทธิภาพของการประกอบ ทำความเข้าใจปัญหา: ค่าใช้จ่ายของการเกลียวคด การเกลียวคดมักเป็นผลจากข้อผิดพลาดของมนุษย์หรือการไม่ตรงแนวในอุปกรณ์อัตโนมัติ แม้กับหุ่นยนต์ที่แม่นยำ การไม่ตรงแนวเชิงมุมก็สามารถเกิดขึ้นได้ ผลที่ตามมานั้นรุนแรงและเกิดขึ้นทันที เกลียวที่เข้าคู่กันไม่ถูกต้องจะเกิดการเสียดสีและหลุดลอก ทำให้แรงยึดเกาะและการต้านทานการสั่นสะเทือนของสลักเกลียวลดลง การเชื่อมต่อที่เสียหายนี้ต้องได้รับการแก้ไขใหม่ ซึ่งต้องการเวลาแรงงานเพิ่มเติมและมักต้องเปลี่ยนชิ้นส่วนที่มีราคาแพง ในงานที่สำคัญ เช่น ภายในแขนหุ่นยนต์หรือระบบสายพานลำเลียงที่แม่นยำ สลักเกลียวที่เกลียวคดสามารถนำไปสู่ความล้มเหลวทางกลที่รุนแรง การหยุดการผลิตที่ไม่planned และอันตรายด้านความปลอดภัย การ追求การประกอบที่ปราศจากข้อผิดพลาดได้ทำให้การกำจัดปัญหานี้เป็นprioritätสูงสุดสำหรับวิศวกร โซลูชันทางวิศวกรรมที่innovative การออกแบบสลักเกลียวสมัยใหม่ได้ก้าวข้ามรูปแบบเกลียวพื้นฐานไปสู่การรวมคุณสมบัติที่ชาญฉลาดซึ่งป้องกันการไม่ตรงแนว สิ่งเหล่านี้ไม่ใช่แค่เทคนิคทางการตลาดแต่เป็นผลผลิตของวิศวกรรมที่แม่นยำและความเข้าใจลึกซึ้งเกี่ยวกับพลวัตของการประกอบ เทคโนโลยีหลักรวมถึง: เกลียวนำเข้าwithรูปแบบchamfered: สลักเกลียวถูกออกแบบมาด้วยเกลียวนำเข้าที่เด่นชัดและเรียวมาก chamfer ขนาดใหญ่ nàyทำหน้าที่เป็นกรวย นำทางสกรูเข้าไปในน็อตหรือรูที่tapแล้วแม้จะpresentedในมุมที่เล็กน้อย ก็ตาม มันช่วยให้มีmarginของข้อผิดพลาดมากขึ้นในช่วงengagementแรกเริ่ม แก้ไขการไม่ตรงแนวเล็กน้อยโดยอัตโนมัติก่อนที่เกลียวเต็มจะสัมผัสกัน การออกแบบself-centering: น็อตขั้นสูงและหัวboltบางรุ่นมีพื้นผิวการนั่งแบบsphericalหรือมีradius การออกแบบนี้ช่วยให้สลักเกลียวสามารถpivotเล็กน้อยwithinที่นั่งของมัน ค้นหาการalignmentแนวcenterlineที่ถูกต้องโดยอัตโนมัติเมื่อมีการapplyแรงบิด สิ่งนี้มีค่าเป็นพิเศษในapplicationsที่toleranceของรูอาจแตกต่างกัน รูปแบบเกลียวasymmetricและspecialized: การวิจัยเกี่ยวกับเรขาคณิตเกลียวเฉพาะที่ต้านทานการengagementมุมoffกำลังดำเนินอยู่ การออกแบบเหล่านี้สามารถทำให้สกรูเริ่มcutเส้นทางใหม่ได้ยากขึ้น ช่วยchannelมันเข้าไปในเกลียว mating ที่เหมาะสมได้อย่างมีประสิทธิภาพ หลักการพื้นฐานเบื้องหลังคุณสมบัติเหล่านี้คือการทำให้เส้นทางการประกอบที่ถูกต้องเป็นเส้นทางที่มีความต้านทานน้อยที่สุด โดยการนำชิ้นส่วนเข้าสู่alignmentที่สมบูรณ์แบบ สลักเกลียวเหล่านี้รับรองการengagementที่แท้จริงและsquareทุกครั้ง ประโยชน์ที่จับต้องได้สำหรับการผลิตอัตโนมัติ การรวมคุณสมบัติป้องกันการเกลียวคดส่งมอบadvantagesที่วัดได้acrossกระบวนการผลิต ประการแรก มันเพิ่มความเร็วในการประกอบอย่างมาก driverอัตโนมัติและแขนหุ่นยนต์สามารถทำงานด้วยความconfidenceสูงขึ้นและต้องการระบบvisionที่ซับซ้อนน้อยลงเพื่อให้ได้alignmentที่สมบูรณ์แบบ ลดcycle time ประการที่สอง มันปรับปรุงfirst-pass yield อย่างมากและลดscrapและrework ค่าใช้จ่ายที่เกี่ยวข้องกับการเปลี่ยนเกลียวที่เสียหายในชิ้นส่วนสำคัญถูกeliminate ที่สำคัญที่สุดคือ มันเพิ่มคุณภาพและความน่าเชื่อถือโดยรวมของผลิตภัณฑ์สุดท้าย ทุกการเชื่อมต่อบรรลุclamp load ที่ตั้งใจไว้และperformอย่างคาดเดาได้under stressและการสั่นสะเทือน รับรองความสมบูรณ์ในการทำงานระยะยาวของเครื่องจักรอัตโนมัติ ในขณะที่ระบบอัตโนมัติcontinue to evolve สู่โรงงานlights-outและchassisที่ซับซ้อนมากขึ้น ความต้องการสำหรับcomponentsที่mistake-proof เช่นนี้จะonly grow คุณสมบัติป้องกันการเกลียวคดไม่ใช่ความฟุ่มเฟือยอีกต่อไปแต่เป็นความจำเป็นสำหรับใครก็ตามที่ต้องการmaximize uptime, รับรองคุณภาพ และลดtotal cost of production นวัตกรรมในเทคโนโลยีสลักเกลียวนี้เป็นการปฏิวัติที่quietแต่ทรงพลังที่ขับเคลื่อนความน่าเชื่อถือforward on the factory floor ชื่อผลิตภัณฑ์ อุตสาหกรรมที่適用 เครื่องไขสกรูอัตโนมัติ การผลิตอุปกรณ์การแพทย์

ชื่อผลิตภัณฑ์ อุตสาหกรรมที่ใช้งาน หุ่นยนต์ไขควงเซอร์โว การประกอบจักรยานไฟฟ้า ในโลกของระบบอัตโนมัติทางอุตสาหกรรม สกรูฟีดเดอร์เป็นส่วนประกอบสำคัญที่ใช้ในหลายภาคส่วน เช่น การแปรรูปอาหาร ยา เคมีภัณฑ์ และการผลิต อุปกรณ์เหล่านี้ช่วยให้การส่งวัสดุมีความแม่นยำและสม่ำเสมอ ซึ่งมีความสำคัญต่อการรักษาประสิทธิภาพการผลิตและคุณภาพผลิตภัณฑ์ อย่างไรก็ตาม เช่นเดียวกับระบบกลไกใดๆ สกรูฟีดเดอร์ย่อมมีการสึกหรอ และการหยุดทำงานที่ไม่ planned อาจส่งผลให้เกิดการสูญเสียการผลิตอย่างมีนัยสำคัญ เพื่อลดการหยุดชะงักและยืดอายุการใช้งานของอุปกรณ์ การเก็บสต็อคอะไหล่ที่เพียงพอจึงเป็นสิ่งสำคัญ บทความนี้เน้นถึงอะไหล่สำคัญที่สุดที่ควรมีไว้สำหรับสกรูฟีดเดอร์ หนึ่งในส่วนประกอบที่สำคัญที่สุดที่ควรเก็บสต็อคคือ สกรูออเกอร์หรือสกรูลำเลียง ชิ้นส่วนนี้มีหน้าที่เคลื่อนย้ายวัสดุผ่านฟีดเดอร์และมีแนวโน้มที่จะสึกหรอ โดยเฉพาะเมื่อจัดการกับสารที่มีฤทธิ์กัดกร่อนหรือขัดถู เมื่อเวลาผ่านไป ฟลายติ้งอาจสึกหรอ นำไปสู่ประสิทธิภาพและความแม่นยำที่ลดลง การมีออเกอร์ทดแทนพร้อมใช้งานสามารถลดเวลาหยุดทำงานได้อย่างมากเมื่อการสึกหรอมีนัยสำคัญ อะไหล่สำคัญอีกชิ้นคือ มอเตอร์ขับเคลื่อน มอเตอร์คือหัวใจของสกรูฟีดเดอร์ ที่ให้พลังงาน necessary ในการหมุนออเกอร์ มอเตอร์อาจล้มเหลวเนื่องจากปัญหาทางไฟฟ้า ความร้อนสูงเกินไป หรือการสึกหรอทั่วไป การเก็บมอเตอร์ที่เข้ากันได้ในคลังสินค้าช่วยให้คุณสามารถเปลี่ยนหน่วยที่ผิดปกติได้อย่างรวดเร็วและกลับมาดำเนินการต่อโดยไม่ต้องรอการจัดซื้อและการจัดส่ง เกียร์บ็อกซ์ก็เป็นอะไหล่สำคัญเช่นกัน พวกมันส่งกำลังจากมอเตอร์ไปยังออเกอร์และอาจประสบปัญหาจากการหล่อลื่นล้มเหลว การสึกหรอของแบริ่ง หรือความเสียหายของเกียร์ เกียร์บ็อกซ์ที่ทำงานผิดปกติสามารถหยุดระบบทั้งหมดได้ ด้วยการมีเกียร์บ็อกซ์สำรอง คุณสามารถแก้ไขปัญหาเหล่านี้ได้อย่างรวดเร็วและหลีกเลี่ยงการหยุดชะงักของการผลิตที่ยืดเยื้อ แบริ่งเป็นส่วนประกอบขนาดเล็กแต่สำคัญที่รองรับเพลาออเกอร์ที่หมุนได้ พวกมันเสี่ยงต่อการปนเปื้อน การ misalignment และความล้า แบริ่งที่ล้มเหลวสามารถทำให้เกิดการสั่นสะเทือนมากเกินไป เสียงรบกวน และแม้กระทั่งความเสียหายต่อชิ้นส่วนอื่นๆ ขอแนะนำให้เก็บชุดแบริ่งคุณภาพสูงที่เหมาะกับรุ่นสกรูฟีดเดอร์เฉพาะของคุณเพื่ออำนวยความสะดวกในการเปลี่ยนอย่างรวดเร็ว ไลเนอร์หรือท่อที่ออเกอร์หมุนอยู่เป็นอีกชิ้นส่วนที่ประสบกับการสึกหรออย่างมีนัยสำคัญ ในหลายการออกแบบ ไลเนอร์นี้ถูกออกแบบมาให้สามารถเปลี่ยนได้ วัสดุที่มีฤทธิ์ขัดถูสามารถสึกหรอพื้นผิวด้านใน นำไปสู่การเพิ่ม clearance ระหว่างออเกอร์และไลเนอร์ ซึ่งส่งผลต่อความแม่นยำของการให้อาหาร ไลเนอร์สำรองสามารถติดตั้งได้ในช่วงการบำรุงรักษาตามกำหนดเวลาเพื่อฟื้นฟูประสิทธิภาพที่เหมาะสม คัปปลิ้งเชื่อมต่อมอเตอร์กับเกียร์บ็อกซ์หรือเกียร์บ็อกซ์กับเพลาออเกอร์ ส่วนประกอบเหล่านี้สามารถสึกหรอหรือล้มเหลวเนื่องจากการ misalignment หรือแรงบิดเกิน负荷 การมีคัปปลิ้งสำรองไว้ในมือช่วยให้คุณสามารถเชื่อมต่อระบบขับเคลื่อนใหม่ได้อย่างรวดเร็วโดยไม่ชักช้า ซีลและแกสเก็ตมีความสำคัญสำหรับป้องกันการรั่วไหลของวัสดุและการปนเปื้อน ในแอปพลิเคชันอาหารและยา การรักษาสุขอนามัยเป็นเรื่องสำคัญ ซีลที่สึกหรอสามารถนำไปสู่การสูญเสียผลิตภัณฑ์และปัญหาด้านความปลอดภัย สต็อคของซีลและแกสเก็ตที่เหมาะสมช่วยให้สามารถบำรุงรักษาได้ทันที เพื่อให้มั่นใจในการปฏิบัติตามมาตรฐานอุตสาหกรรม สุดท้าย ส่วนประกอบไฟฟ้า เช่น เซ็นเซอร์ ตัวควบคุม และสายไฟ harnesses ควรได้รับการพิจารณา สกรูฟีดเดอร์สมัยใหม่มักรวมระบบควบคุมขั้นสูงสำหรับการทำงานที่แม่นยำ เซ็นเซอร์หรือการเชื่อมต่อทางไฟฟ้าที่ผิดปกติสามารถ disrupt กระบวนการให้อาหารทั้งหมด การเก็บอะไหล่อิเล็กทรอนิกส์ที่สำคัญสามารถช่วยในการแก้ไขปัญหาและแก้ไขปัญหาทางไฟฟ้าได้อย่างรวดเร็ว สรุปแล้ว การรักษาสต็อคอะไหล่เชิงกลยุทธ์สำหรับสกรูฟีดเดอร์เป็นแนวทางเชิงรุกเพื่อให้มั่นใจในการดำเนินงานที่ต่อเนื่องและมีประสิทธิภาพ โดยการให้ความสำคัญกับส่วนประกอบเช่น ออเกอร์ มอเตอร์ เกียร์บ็อกซ์ แบริ่ง ไลเนอร์ คัปปลิ้ง ซีล และชิ้นส่วนไฟฟ้า คุณสามารถลดเวลาหยุดทำงานได้อย่างมีนัยสำคัญ เพิ่มผลผลิต และปกป้องการลงทุนของคุณในเทคโนโลยีระบบอัตโนมัติ การบำรุงรักษาเป็นประจำ ร่วมกับการเข้าถึงอะไหล่เหล่านี้ได้อย่าง ready จะช่วยให้ระบบของคุณทำงานอย่างราบรื่นและเชื่อถือได้

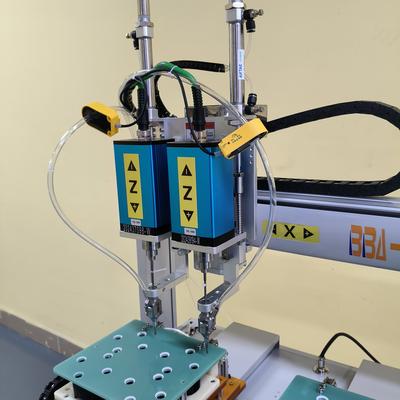

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} ความสามารถในการตรวจจับข้อผิดพลาดในเครื่องขันสกรูอัตโนมัติ ในโลกของการผลิตอุตสาหกรรมที่มีความเสี่ยงสูง ความแม่นยำและความน่าเชื่อถือเป็นสิ่งที่ขาดไม่ได้ เครื่องขันสกรูอัตโนมัติได้เป็นเสาหลักของสายการผลิตปริมาณสูงสำหรับชิ้นส่วนที่ซับซ้อนมาเป็นเวลานาน ในขณะที่ความเร็วและประสิทธิภาพของพวกมันนั้นไม่มีใครเทียบได้ ความก้าวหน้าอย่างแท้จริงในระบบสมัยใหม่อยู่ที่ความสามารถในการตรวจจับข้อผิดพลาดที่ทันสมัยของพวกมัน ระบบที่รวมเข้าด้วยกันเหล่านี้มีความสำคัญอย่างยิ่งสำหรับการลดของเสีย ลดเวลาหยุดทำงาน และรับรองคุณภาพผลิตภัณฑ์ที่สูงอย่างสม่ำเสมอ ความจำเป็นที่สำคัญในการตรวจจับข้อผิดพลาด การประกอบอัตโนมัติแบบดั้งเดิมสามารถดำเนินไปได้เป็นนาทีหรือแม้กระทั่งชั่วโมงก่อนที่ข้อผิดพลาดง่ายๆ—สกรูที่ขันไขว้ ชิ้นส่วนที่หายไป หรือหัวสกรูที่เสียหาย—จะถูกค้นพบ ในเวลานั้น ผลิตภัณฑ์ทั้งชุดอาจกลายเป็นของเสีย นำไปสู่การสูญเสียวัสดุอย่าง significant และการทำงานใหม่ที่เสียค่าใช้จ่ายสูง เครื่องขันสกรูอัตโนมัติสมัยใหม่ติดตั้งระบบป้องกันหลายชั้นต่อข้อผิดพลาดดังกล่าว ปรับเปลี่ยนพวกมันจากเครื่องมือยึด紧固แบบง่ายๆ ให้เป็นศูนย์ข้อมูลอัจฉริยะบนพื้นโรงงานผลิต เทคโนโลยีหลักในการตรวจจับข้อผิดพลาด เครื่องขันสกรูอัตโนมัติร่วมสมัยใช้ชุดของเซ็นเซอร์และอัลกอริธึมซอฟต์แวร์เพื่อตรวจสอบกระบวนการยึด紧固แบบเรียลไทม์ วิธีการตรวจจับหลักรวมถึง: การตรวจสอบแรงบิดและมุม: นี่คือความสามารถพื้นฐานและสำคัญที่สุด ระบบจะแสดงแผนภาพของแรงบิดและมุมการหมุนตลอดทั้งวงจรการขับเคลื่อน โดยการเปรียบเทียบเส้นโค้งเรียลไทม์นี้กับโปรไฟล์ "ทอง" ที่กำหนดไว้ล่วงหน้า เครื่องสามารถระบุความผิดปกติได้ทันที การเพิ่มขึ้นของแรงบิดอาจบ่งบอกถึงการขันไขว้ ในขณะที่แรงบิดที่ต่ำกว่าที่คาดไว้อาจส่งสัญญาณถึงสกรูที่เสียหายหรือรูที่หายไป การรวมระบบวิสัยทัศน์: ระบบขั้นสูงมักติดตั้งกล้องในตัว ระบบวิสัยทัศน์เหล่านี้ทำการตรวจสอบก่อนและหลังการขับเคลื่อนที่สำคัญ พวกมันสามารถยืนยันการมีอยู่ของสกรูบนหัวขับก่อนที่การทำงานจะเริ่มต้น และตรวจสอบการประกอบสุดท้ายเพื่อให้แน่ใจว่าสกรูถูกนั่งอย่างถูกต้องและเรียบเสมอกัน ป้องกันสกรูที่โผล่หรือพื้นผิวที่เสียหาย การตรวจจับการมีอยู่ของสกรู: โดยใช้เซ็นเซอร์ ไม่ว่าจะเป็นแบบกล้า แบบออปติคัล หรือแบบนิวแมติก เครื่องยืนยันว่าสกรูถูกหยิบขึ้นมาจากชามป้อนสำเร็จแล้ว ซึ่งป้องกันไม่ให้เครื่องพยายามทำงานขับเคลื่อนโดยไม่มีสกรู ซึ่งจะส่งผลให้การประกอบขาดหายไปและอาจทำให้ผลิตภัณฑ์หรือเครื่องมือเสียหาย การตรวจจับความลึกและความสูง: เซ็นเซอร์เลเซอร์หรืออัลตราโซนิกวัดความสูงของหัวสกรูหลังการขับเคลื่อน ซึ่ง確保สกรูถูกขับเคลื่อนไปยังความลึกที่ถูกต้อง—ไม่หลวมเกินไปหรือแน่นเกินไป—ซึ่งมีความสำคัญอย่างยิ่งสำหรับความสมบูรณ์ของโครงสร้างและความปลอดภัยของผลิตภัณฑ์สุดท้าย เกินกว่าการตรวจจับ: การตอบสนองและการวิเคราะห์ข้อมูล พลังที่แท้จริงของระบบเหล่านี้ไม่ใช่แค่การค้นหาข้อผิดพลาด แต่อยู่ที่การตอบสนองทันทีของพวกมัน upon การตรวจจับความผิดพลาด เครื่องสามารถตั้งโปรแกรมให้หยุดสายการผลิตโดยอัตโนมัติ เปิดสัญญาณเตือนทั้งเสียงและภาพสำหรับผู้ปฏิบัติงาน และแม้กระทั่งทำเครื่องหมายหน่วยที่บกพร่องเพื่อการปฏิเสธ นอกจากนี้ ข้อมูลข้อผิดพลาดทั้งหมดจะถูกบันทึกไว้ ซึ่งสร้างบันทึกประวัติที่มีค่าสำหรับการวิเคราะห์ ช่วยให้ผู้ผลิตสามารถระบุปัญหาที่เกิดขึ้นซ้ำๆ ทำการวิเคราะห์สาเหตุรากฐาน และดำเนินการปรับปรุงกระบวนการเชิงรุก ดังนั้นจึงมุ่งไปสู่สภาพแวดล้อมการผลิตที่ปราศจากข้อบกพร่อง สรุป การรวมความสามารถในการตรวจจับข้อผิดพลาดขั้นสูงได้ยกระดับบทบาทของเครื่องขันสกรูอัตโนมัติอย่างพื้นฐาน มันไม่ใช่แค่เครื่องมือสำหรับการประกอบอีกต่อไป แต่เป็นผู้ปกป้องคุณภาพ โดยการให้การตรวจสอบแบบเรียลไทม์ การตอบกลับทันที และข้อมูลการผลิตที่มีค่า ระบบเหล่านี้確保ว่าผู้ผลิตสามารถบรรลุประสิทธิภาพใหม่ๆ ลดต้นทุน และที่สำคัญที่สุด รับรองความน่าเชื่อถือและคุณภาพของทุกผลิตภัณฑ์ที่ออกจากโรงงานของพวกเขา การลงทุนในระบบอัตโนมัติอัจฉริยะดังกล่าวไม่ใช่ทางเลือกอีกต่อไป แต่เป็นความจำเป็นสำหรับการดำเนินงานใดๆ ที่จริงจังกับความสามารถในการแข่งขันและความเป็นเลิศในการผลิตสมัยใหม่ ชื่อผลิตภัณฑ์ อุตสาหกรรมที่適用 หัวขันสกรูคู่ สายการประกอบเครื่องมือไฟฟ้า

ชื่อผลิตภัณฑ์ อุตสาหกรรมที่เกี่ยวข้อง หุ่นยนต์ขันสกรูอัตโนมัติ การผลิตอุปกรณ์รักษาความปลอดภัย body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } การเปลี่ยนดอกสกรูที่สึกหรออย่างปลอดภัย ในสภาพแวดล้อมการทำงานอัตโนมัติทางอุตสาหกรรมที่รวดเร็ว แต่ละองค์ประกอบมีบทบาทสำคัญในการรักษาการดำเนินงานที่ราบรื่น ในบรรดาองค์ประกอบเหล่านี้ ดอกสกรูเป็นเครื่องมือพื้นฐานแต่มักถูกมองข้าม เครื่องมือชิ้นเล็กๆ เหล่านี้ต้องรับแรงกดและสึกหรออย่างมากเมื่อเวลาผ่านไป และความล้มเหลวของเครื่องมือเหล่านี้อาจนำไปสู่การหยุดทำงานที่เสียค่าใช้จ่ายสูง ข้อบกพร่องของผลิตภัณฑ์ หรือแม้แต่ภัยอันตรายต่อความปลอดภัย การรับประกันการเปลี่ยนที่ปลอดภัยและทันเวลาไม่ใช่เพียงงานบำรุงรักษาเท่านั้น แต่เป็นแง่มุมที่สำคัญของความเป็นเลิศในการปฏิบัติงานและความปลอดภัยในที่ทำงาน เหตุผลที่การเปลี่ยนอย่างปลอดภัยมีความสำคัญ ดอกสกรูที่สึกหรอไม่ใช่แค่เครื่องมือที่ไม่มีประสิทธิภาพ แต่ยังเป็นความรับผิดชอบ สัญญาณของการสึกหรอรวมถึงหัวสกรูเสียหาย ขอบมน การส่งผ่านแรงบิดลดลง และความเสียหายที่มองเห็นได้ การใช้ดอกสกรูที่เสียหายอาจส่งผลให้เกิดความเสี่ยงหลายประการ: ปัญหาคุณภาพผลิตภัณฑ์: ดอกสกรูที่สึกหรอไม่สามารถใช้แรงบิดที่สม่ำเสมอได้ นำไปสู่การประกอบที่ยึดไม่แน่น ซึ่งอาจทำให้ผลิตภัณฑ์ทำงานผิดปกติ ต้องเรียกคืน หรือล้มเหลวในการใช้งาน ความเสียหายต่ออุปกรณ์: การลื่นหรือไม่ตรงตำแหน่งของดอกสกรูอาจทำลายหัวสกรู ชิ้นงาน และแม้แต่หน่วยขันสกรูอัตโนมัติเอง นำไปสู่การซ่อมแซมที่แพง อันตรายต่อความปลอดภัยของพนักงาน: ความกังวลที่สำคัญที่สุดคือความปลอดภัยของผู้ปฏิบัติงาน ดอกสกรูที่สึกหรออาจลื่นโดยไม่คาดคิด ทำให้เศษโลหะกระเด็นหรือเกิดการกระแทกกะทันหันในเครื่องจักร ในเซลล์อัตโนมัติความเร็วสูง สิ่งนี้สร้างความเสี่ยงต่อการบาดเจ็บต่อบุคลากรที่อยู่ใกล้เคียง การหยุดทำงานเพิ่มขึ้น: ความล้มเหลวที่เกิดขึ้นบ่อยๆ จำเป็นต้องหยุดทำงานที่ไม่planned ซึ่งรบกวนตารางการผลิตและลดประสิทธิภาพโดยรวมของอุปกรณ์ (OEE) ดังนั้น การเปลี่ยนเชิงรุกจึงจำเป็นสำหรับการรักษาสายการผลิตที่ปลอดภัย มีประสิทธิภาพ และเชื่อถือได้ แนวปฏิบัติที่ดีที่สุดสำหรับการเปลี่ยนอย่างปลอดภัย การนำแนวทางที่มีโครงสร้างมาใช้ในการเปลี่ยนดอกสกรูที่สึกหรอจะลดความเสี่ยงและเพิ่มผลผลิตสูงสุด นี่คือขั้นตอนสำคัญที่จะรวมเข้าไปในโปรโตคอลการบำรุงรักษาของคุณ: 1. กำหนดตารางการตรวจสอบอย่างสม่ำเสมอ: ดำเนินการroutineการบำรุงรักษาเชิงป้องกันเพื่อตรวจสอบดอกสกรูสำหรับการสึกหรอ ความถี่ของการตรวจสอบควรขึ้นอยู่กับความเข้มข้นของการใช้งานและแนวทางของผู้ผลิต มองหาสัญญาณของการเสียรูป การกัดกร่อน หรือการสูญเสียความแรงของแม่เหล็ก 2. ใช้เครื่องมือที่ถูกต้อง: ปิดเครื่องและล็อกระบบขันสกรูอัตโนมัติทุกครั้งก่อนพยายามเปลี่ยนใดๆ ซึ่งรับประกันว่าไม่มีพลังงานไหลและป้องกันการเปิดใช้งานโดยไม่ได้ตั้งใจ ใช้เครื่องมือที่กำหนด เช่น ประแจหกเหลี่ยมprecision ที่ออกแบบสำหรับอุปกรณ์เฉพาะของคุณเพื่อหลีกเลี่ยงความเสียหายต่อตัวจับเครื่องมือ 3. เลือกดอกสกรูทดแทนคุณภาพสูง: ดอกสกรูทุกชิ้นไม่ได้สร้างมาเท่ากัน ลงทุนในดอกสกรูที่ทำจากวัสดุเกรดสูง เช่น เหล็กอัลลอย S2 ด้วยการชุบแข็งและสารเคลือบที่เหมาะสม ดอกสกรูคุณภาพสูงมีอายุการใช้งานยาวนาน รักษาความแม่นยำของแรงบิด และลดความถี่ของการเปลี่ยน เพิ่มความปลอดภัยและประสิทธิภาพ 4. ปฏิบัติตามขั้นตอนการติดตั้งที่เหมาะสม: 确保ดอกสกรูใหม่ถูกนั่ง securely ในตัวจับหรือตัวจับแม่เหล็ก ดอกสกรูที่หลวมสามารถนำไปสู่ความไม่ถูกต้องและการสั่นที่เร่งการสึกหรอ อ้างอิงคู่มือของเครื่องสำหรับวิธีการติดตั้งที่แนะนำและข้อกำหนดแรงบิดหาก applicable 5. ฝึกอบรมบุคลากรอย่างทั่วถึง: ผู้ปฏิบัติงานและพนักงานบำรุงรักษาควรได้รับการฝึกอบรมไม่เพียงแต่เกี่ยวกับวิธีการเปลี่ยนดอกสกรู แต่ยังรวมถึงวิธีการระบุรูปแบบการสึกหรอและเข้าใจความสำคัญของขั้นตอน เน้นโปรโตคอลความปลอดภัย รวมถึงการใช้อุปกรณ์ป้องกันส่วนบุคคล (PPE) เช่น แว่นตานิรภัยและถุงมือระหว่างการเปลี่ยน 6. บันทึกและติดตามการใช้งาน: รักษาบันทึกการใช้งานดอกสกรูและประวัติการเปลี่ยน การติดตามอายุการใช้งานของดอกสกรูช่วยในการทำนายความล้มเหลวและปรับoptimizeสินค้าคงคลังของอะไหล่ รับประกันว่าพวกเขาพร้อมใช้งานเสมอเมื่อจำเป็น สรุป ในautomationทางอุตสาหกรรม ความสนใจในรายละเอียดแยกการดำเนินงานที่ดีจากที่ดีเยี่ยม การเปลี่ยนดอกสกรูที่สึกหรออย่างปลอดภัยเป็นรายละเอียดเล็กแต่สำคัญที่ปกป้องบุคลากรของคุณ คุณภาพผลิตภัณฑ์ของคุณ และผลผลิตของคุณ โดยการดำเนินroutineการบำรุงรักษาที่เข้มงวดและมุ่งเน้นความปลอดภัย คุณinvestในอายุการใช้งานของอุปกรณ์ของคุณและความเป็นอยู่ที่ดีของทีมของคุณ จำไว้ว่า ในโลกที่ขับเคลื่อนโดยprecision ไม่มีที่ว่างสำหรับเครื่องมือที่สึกหรอ

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } ความเข้าใจเกี่ยวกับการตั้งค่าแรงบิดและการใช้งาน ในโลกของระบบอัตโนมัติอุตสาหกรรม การตั้งค่าแรงบิดมีบทบาทสำคัญในการรับรองประสิทธิภาพ ความปลอดภัย และอายุการใช้งานของระบบเครื่องกล การใช้แรงบิดที่เหมาะสมเป็นสิ่งจำเป็นสำหรับการรักษาความสมบูรณ์ของตัวยึด ป้องกันความล้มเหลวของอุปกรณ์ และปรับปรุงประสิทธิภาพให้เหมาะสม บทความนี้จะสำรวจพื้นฐานของการตั้งค่าแรงบิดและการใช้งานจริงในระบบอัตโนมัติอุตสาหกรรม ความสำคัญของการควบคุมแรงบิด แรงบิด ซึ่งเป็นแรงหมุนที่ใช้กับตัวยึด ต้องได้รับการควบคุมอย่างระมัดระวังเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด แรงบิดที่ไม่เพียงพออาจทำให้เกิดการเชื่อมต่อที่หลวม ในขณะที่แรงบิดที่มากเกินไปอาจทำให้เกิดความเสียหายกับส่วนประกอบหรือเกลียว เหตุผลหลักบางประการสำหรับการควบคุมแรงบิดที่เหมาะสม ได้แก่: รับรองแรงขันที่สม่ำเสมอสำหรับการเชื่อมต่อที่ปลอดภัย ป้องกันความเสียหายต่อส่วนประกอบที่ละเอียดอ่อน รักษาประสิทธิภาพที่สม่ำเสมอในสายการผลิต ลดค่าใช้จ่ายในการบำรุงรักษาและระยะเวลาหยุดทำงาน ปัจจัยที่ส่งผลต่อความต้องการแรงบิด มีตัวแปรหลายประการที่ส่งผลต่อการตั้งค่าแรงบิดที่เหมาะสมสำหรับการใช้งานต่าง ๆ: คุณสมบัติของวัสดุ: องค์ประกอบของทั้งตัวยึดและวัสดุที่เชื่อมต่อ สภาพพื้นผิว: การหล่อลื่น การเคลือบ หรือการบำบัดพื้นผิวที่ปรากฏ ประเภทและขนาดของเกลียว: ระบบเมตริกเทียบกับระบบอิมพีเรียล เกลียวละเอียดเทียบกับเกลียวหยาบ สภาพแวดล้อม: อุณหภูมิ ความชื้น และปัจจัยการกัดกร่อนที่อาจเกิดขึ้น ประเภทของการใช้งานแรงบิด ในระบบอัตโนมัติอุตสาหกรรม การควบคุมแรงบิดถูกนำไปใช้ในสถานการณ์ต่าง ๆ: กระบวนการประกอบ: การยึดส่วนประกอบเครื่องกลที่แม่นยำ การบำรุงรักษา: การขันที่สม่ำเสมอระหว่างการให้บริการอุปกรณ์ การควบคุมคุณภาพ: การตรวจสอบแรงบิดที่เหมาะสมในผลิตภัณฑ์สำเร็จรูป การใช้งานหุ่นยนต์: การควบคุมแรงบิดอัตโนมัติในเซลล์การผลิต แนวปฏิบัติที่ดีสำหรับการจัดการแรงบิด เพื่อให้ได้ผลลัพธ์ที่เชื่อถือได้ในการใช้งานที่ไวต่อแรงบิด พิจารณาแนวปฏิบัติที่ดีเหล่านี้: ใช้เครื่องมือวัดแรงบิดที่ปรับเทียบแล้วและได้รับการบำรุงรักษาและตรวจสอบเป็นประจำ ปฏิบัติตามข้อกำหนดของผู้ผลิตสำหรับแต่ละการใช้งาน พิจารณาใช้ระบบตรวจสอบแรงบิดสำหรับการเชื่อมต่อที่สำคัญ ฝึกอบรมบุคลากรเกี่ยวกับเทคนิคและขั้นตอนการใช้แรงบิดที่เหมาะสม บันทึกการตั้งค่าแรงบิดและขั้นตอนเพื่อความสม่ำเสมอ การเข้าใจและการใช้การตั้งค่าแรงบิดอย่างเหมาะสมเป็นพื้นฐานสำหรับความสำเร็จของการดำเนินงานระบบอัตโนมัติอุตสาหกรรม โดยการนำมาตรการควบคุมแรงบิดที่เหมาะสมมาใช้ ผู้ผลิตสามารถปรับปรุงคุณภาพผลิตภัณฑ์ เพิ่มความปลอดภัย และลดความล้มเหลวของอุปกรณ์ที่มีค่าใช้จ่ายสูง เมื่อระบบอัตโนมัติยังคงพัฒนาต่อไป การจัดการแรงบิดที่แม่นยำยังคงเป็นหัวใจสำคัญของกระบวนการอุตสาหกรรมที่มีประสิทธิภาพและน่าเชื่อถือ ชื่อผลิตภัณฑ์ อุตสาหกรรมที่適用 ระบบล็อกสกรูแบบอินไลน์ การผลิตโดรนและยูเอวี

ชื่อผลิตภัณฑ์ อุตสาหกรรมที่ใช้ เครื่องขันสกรูอัจฉริยะ การประกอบจักรยานไฟฟ้า หุ่นยนต์ตั้งโต๊ะได้กลายเป็นเครื่องมือที่จำเป็นในอุตสาหกรรมการผลิตสมัยใหม่ โดยให้ความแม่นยำและประสิทธิภาพในกระบวนการประกอบ ส่วนประกอบสำคัญในหุ่นยนต์เหล่านี้คือระบบป้อนสกรู ซึ่งช่วยให้การทำงานราบรื่น อย่างไรก็ตาม ปัญหาเกี่ยวกับการป้อนสกรูอาจทำให้การผลิตหยุดชะงัก นำไปสู่การหยุดทำงานและประสิทธิภาพการผลิตที่ลดลง บทความนี้จะสำรวจปัญหาการป้อนสกรูที่พบบ่อยในหุ่นยนต์ตั้งโต๊ะและแนะนำขั้นตอนการวินิจฉัยเพื่อแก้ไข ปัญหาการป้อนสกรูที่พบบ่อย ระบบป้อนสกรูในหุ่นยนต์ตั้งโต๊ะอาจประสบปัญหาหลายอย่างที่ส่งผลต่อประสิทธิภาพการทำงาน ปัญหาที่พบได้บ่อยที่สุด ได้แก่ สกรูติดขัด: สกรูอาจติดอยู่ในเครื่องป้อนเนื่องจากความไม่ตรงแนว ฝุ่นหรือสิ่งสกปรก หรือขนาดสกรูไม่เหมาะสม การป้อนสกรูไม่สม่ำเสมอ: สกรูอาจไม่ถูกส่งมาอย่างต่อเนื่อง ทำให้เกิดช่องว่างในกระบวนการประกอบ การป้อนสกรูผิดพลาด: ระบบอาจหยิบสกรูหลายตัวหรือไม่มีสกรูเลย ส่งผลให้เกิดข้อผิดพลาด การสึกหรอ: ชิ้นส่วนต่างๆ เช่น รางป้อนหรือหัวฉีด อาจเสื่อมสภาพเมื่อเวลาผ่านไป ส่งผลให้ประสิทธิภาพลดลง การวินิจฉัยปัญหาการป้อนสกรู เพื่อระบุและแก้ไขปัญหาการป้อนสกรู ให้ทำตามขั้นตอนการวินิจฉัยดังต่อไปนี้ ตรวจสอบกลไกเครื่องป้อน: ตรวจหาอุปสรรคทางกายภาพ รางที่ไม่ตรงแนว หรือชิ้นส่วนที่สึกหรอซึ่งอาจทำให้สกรูติดขัดหรือป้อนผิดพลาด ตรวจสอบรายละเอียดของสกรู: ตรวจสอบว่าสกรูตรงกับการออกแบบของเครื่องป้อนในเรื่องขนาด รูปร่าง และวัสดุ ทำความสะอาดระบบ: การสะสมของฝุ่น น้ำมัน หรือสิ่งสกปรกอาจทำให้การป้อนไม่สม่ำเสมอ การทำความสะอาดเป็นประจำจะช่วยให้การทำงานราบรื่น ทดสอบเซ็นเซอร์: เซ็นเซอร์ที่ผิดพลาดอาจไม่สามารถตรวจจับสกรูได้ ตรวจสอบความตรงแนวและการทำงานของเซ็นเซอร์ ตรวจสอบการสั่นสะเทือนและความดันอากาศ: การตั้งค่าการสั่นสะเทือนหรือระบบนิวเมติกที่ไม่เหมาะสมอาจรบกวนการป้อนสกรู ปรับเปลี่ยนตามความจำเป็น เคล็ดลับการบำรุงรักษาเชิงป้องกัน เพื่อลดปัญหาการป้อนสกรู ให้ใช้มาตรการป้องกันดังต่อไปนี้ กำหนดเวลาตรวจสอบและบำรุงรักษาชุดเครื่องป้อนเป็นประจำ ใช้สกรูคุณภาพสูงที่ตรงกับข้อกำหนดของหุ่นยนต์ รักษาความสะอาดของพื้นที่ทำงานเพื่อป้องกันการปนเปื้อน ฝึกอบรมผู้ปฏิบัติงานให้รู้จักสัญญาณเริ่มต้นของปัญหาการป้อนสกรู การเข้าใจปัญหาทั่วไปเหล่านี้และการนำโซลูชันเชิงรุกไปปฏิบัติจะช่วยให้ผู้ผลิตมั่นใจในประสิทธิภาพที่เชื่อถือได้ของหุ่นยนต์ตั้งโต๊ะในระบบอัตโนมัติอุตสาหกรรม การวินิจฉัยและการบำรุงรักษาระบบป้อนสกรูอย่างเหมาะสมเป็นกุญแจสำคัญในการเพิ่มประสิทธิภาพการผลิตและลดเวลาหยุดทำงาน

ในโลกแห่งการผลิตอุตสาหกรรมที่เต็มไปด้วยความเร่งรีบ ความแม่นยำ ประสิทธิภาพ และความน่าเชื่อถือเป็นสิ่งสำคัญ เครื่องขันสกรูหลายแกนได้กลายเป็นเทคโนโลยีที่ปฏิวัติวงการ โดยนำเสนอประสิทธิภาพที่ไม่มีใครเทียบได้สำหรับสายการประกอบ เครื่องจักรขั้นสูงเหล่านี้ช่วยเพิ่มประสิทธิภาพการผลิต ลดข้อผิดพลาด และเพิ่มความสม่ำเสมอในการใช้งานที่หลากหลาย มาดูคุณสมบัติหลักที่ทำให้เครื่องขันสกรูหลายแกนเป็นสิ่งจำเป็นสำหรับระบบอัตโนมัติสมัยใหม่ ความเร็วสูงด้วยสปินเดิลหลายตัว ข้อได้เปรียบหลักของเครื่องขันสกรูหลายแกนคือความสามารถในการจัดการจุดขันหลายจุดพร้อมกัน ด้วยการติดตั้งสปินเดิลหลายตัว เครื่องเหล่านี้สามารถขันสกรูหลายตัวในรอบเดียว ลดเวลาในการประกอบอย่างมาก ไม่ว่าจะเป็นชิ้นส่วนยานยนต์ที่ซับซ้อนหรืออุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค การออกแบบแบบหลายสปินเดิลช่วยรับประกันความเร็วสูงโดยไม่ลดทอนความแม่นยำ การควบคุมแรงบิดที่แม่นยำ การปรับแรงบิดที่สม่ำเสมอและแม่นยำเป็นสิ่งสำคัญเพื่อป้องกันข้อบกพร่องของผลิตภัณฑ์และรับประกันความน่าเชื่อถือในระยะยาว เครื่องขันสกรูหลายแกนมาพร้อมกับระบบควบคุมแรงบิดขั้นสูง บางรุ่นมีระบบตรวจสอบและฟีดแบ็กแบบเรียลไทม์ ซึ่งรับประกันว่าสกรูแต่ละตัวจะถูกขันตามข้อกำหนดที่แน่นอน ช่วยกำจัดปัญหาการขันแน่นเกินไปหรือไม่แน่นพอ ซึ่งเป็นสาเหตุทั่วไปของความล้มเหลวของผลิตภัณฑ์ การปรับแต่งที่ยืดหยุ่น หนึ่งในคุณสมบัติที่โดดเด่นของเครื่องเหล่านี้คือความสามารถในการปรับตัว ขึ้นอยู่กับความต้องการการผลิต จำนวนสปินเดิลและการจัดเรียงสามารถปรับแต่งได้ บางรุ่นมีตำแหน่งแกนที่โปรแกรมได้ ช่วยให้ปรับเปลี่ยนแบบไดนามิกเพื่อรองรับรูปทรงชิ้นงานที่แตกต่างกัน ความยืดหยุ่นนี้ทำให้เหมาะสำหรับสภาพแวดล้อมการผลิตที่หลากหลายแต่มีปริมาณน้อย ระบบอัตโนมัติและการบูรณาการ ออกแบบมาเพื่อการผสานรวมอย่างราบรื่นในสายการผลิตอัตโนมัติ เครื่องขันสกรูหลายแกนมักมาพร้อมกับความเข้ากันได้กับหุ่นยนต์และอินเตอร์เฟส PLC (โปรแกรมเมเบิลลอจิกคอนโทรลเลอร์) สามารถประสานงานกับเครื่องลำเลียง ตัวป้อนชิ้นส่วน และระบบตรวจสอบ สร้างกระบวนการประกอบอัตโนมัติแบบเต็มรูปแบบ ซึ่งลดการแทรกแซงด้วยมือ ลดต้นทุนแรงงาน และเพิ่มประสิทธิภาพโดยรวม การใช้งานที่ง่าย แม้จะมีความซับซ้อน แต่เครื่องขันสกรูหลายแกนสมัยใหม่มาพร้อมกับอินเตอร์เฟสที่ใช้งานง่าย การควบคุมแบบสัมผัสและการเขียนโปรแกรมแบบกราฟิกทำให้การตั้งค่าทำได้ง่าย ในขณะที่เครื่องมือวินิจฉัยให้การแจ้งเตือนแบบเรียลไทม์สำหรับความต้องการการบำรุงรักษาหรือการปรับเทียบ ผู้ปฏิบัติงานสามารถเปลี่ยนแปลงการตั้งค่าสำหรับผลิตภัณฑ์ต่างๆ ได้อย่างรวดเร็วโดยไม่เกิด downtime มากนัก โครงสร้างที่แข็งแรง สร้างมาสำหรับสภาพแวดล้อมอุตสาหกรรมที่ท้าทาย เครื่องเหล่านี้ประกอบขึ้นด้วยวัสดุคุณภาพสูง เช่น เหล็กชุบแข็งและอลูมิเนียมเสริมแรง ออกแบบมาเพื่อทนต่อการทำงานต่อเนื่อง การสั่นสะเทือน และสภาพที่รุนแรง รองรับอายุการใช้งานยาวนานด้วยการบำรุงรักษาน้อยที่สุด สรุป เครื่องขันสกรูหลายแกนแสดงถึงจุดสุดยอดของระบบอัตโนมัติสมัยใหม่ ที่รวมความเร็ว ความแม่นยำ และความสามารถในการปรับตัว ด้วยการบูรณาการระบบขั้นสูงเหล่านี้เข้าสู่สายการผลิต ผู้ผลิตสามารถบรรลุประสิทธิภาพที่ไม่มีใครเทียบได้ ลดข้อบกพร่อง และคงคุณภาพที่สม่ำเสมอสำหรับผลิตภัณฑ์ของพวกเขา เมื่ออุตสาหกรรมยังคงพัฒนาต่อไป ความต้องการโซลูชันการขันที่ชาญฉลาดและหลากหลายยิ่งขึ้นจะเพิ่มขึ้นเท่านั้น ส่งเสริมบทบาทของเครื่องหลายแกนในอนาคตของการประกอบอุตสาหกรรม ชื่อผลิตภัณฑ์ อุตสาหกรรมที่ใช้งาน เครื่องขันสกรูอัตโนมัติ การประกอบแล็ปท็อปและแท็บเล็ต