8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Flexible Programmierung für Produktumstellungen In der heutigen schnelllebigen Industrielandschaft ist die Fähigkeit, sich schnell an Marktanforderungen anzupassen, ein entscheidender Wettbewerbsvorteil. Für Fertigungsstätten bedeutet dies häufig häufige Produktumstellungen auf Produktionslinien. Herkömmliche Automatisierungssysteme mit ihrer starren und festen Programmierung können hierbei zu einem erheblichen Engpass werden. Sie erfordern oft umfangreiche manuelle Eingriffe, lange Stillstandszeiten und spezialisierte Programmierkenntnisse, um für einen neuen Produktlauf neu konfiguriert zu werden. Hier zeigt sich die Kraft der flexiblen Programmierung wirklich, die Umstellungen von einer kostspieligen Notwendigkeit in einen nahtlosen, effizienten Betrieb verwandelt. Was ist flexible Programmierung? Flexible Programmierung in der Industrieautomatisierung bezieht sich auf das Design und die Implementierung von Software, die von Natur aus anpassungsfähig ist. Anstatt jeden Parameter für ein bestimmtes Produkt fest zu codieren, verwendet ein flexibles System einen abstrakteren und datengesteuerten Ansatz. Wichtige Betriebsparameter – wie Abmessungen, Gewichte, Geschwindigkeiten und Montageabläufe – werden extern in Rezeptdateien oder Datenbanken gespeichert. Das Kernsteuerprogramm bleibt konstant, liest jedoch die erforderlichen Parameter dynamisch aus diesen Dateien zu Beginn eines Produktionslaufs. Dieser grundlegende Wandel eliminiert die Notwendigkeit, die Kernlogik für jede einzelne Produktvariante zu modifizieren. Wichtige Vorteile für Fertigungsbetriebe Die Übernahme einer flexiblen Programmierstrategie bietet eine Vielzahl von greifbaren Vorteilen, die sich direkt auf die Gewinnmarge auswirken. Drastisch reduzierte Umstellungszeiten: Der Wechsel von einem Produkt zum anderen wird zu einer Frage der Auswahl eines neuen Rezepts und des Startens des Zyklus. Dies kann die Umstellungszeit von Stunden auf Minuten reduzieren, die Maschinenverfügbarkeit und die Gesamtanlageneffektivität (OEE) maximieren. Verbesserte operative Agilität: Die Reaktion auf kundenspezifische Aufträge oder die Einführung neuer Produkte ist deutlich schneller. Es ist nicht mehr nötig, die Produktion für langwierige Neuprogrammierung anzuhalten, sodass Sie sich leicht wechselnden Kundenanforderungen anpassen können. Geringere Abhängigkeit von spezialisierten Fähigkeiten: Umstellungen können von Linienoperatoren anstelle von hochqualifizierten Steuerungsingenieuren durchgeführt werden. Die intuitive Oberfläche, oft ein HMI-Panel, führt den Operator durch den einfachen Auswahlprozess und minimiert das Potenzial für menschliche Fehler. Verbesserte Konsistenz und Qualität: Automatisiertes Rezeptmanagement stellt sicher, dass jedes Mal, wenn ein Produkt läuft, exakt die gleichen Parameter angewendet werden. Dies eliminiert die durch manuelle Anpassungen eingeführte Variabilität und führt zu durchgängig hoher Produktqualität. Zukunftssichere Investition: Ein flexibles Steuerungssystem ist darauf ausgelegt, Wachstum zu ermöglichen. Das Hinzufügen einer zukünftigen Produktvariante ist so einfach wie das Erstellen eines neuen Rezeptprofils und schützt Ihre Automatisierungsinvestition für die kommenden Jahre. Umsetzung eines flexiblen Ansatzes Der Übergang zu einem flexiblen Programmiermodell erfordert einen strategischen Ansatz. Er beginnt in der Designphase des Automatisierungssystems. Ingenieure müssen den Steuercode mit Modularität und datengesteuerten Prinzipien im Hinterkopf architektieren. Standardisierte Vorlagen für Maschinenmodule (z.B. ein Förderbandabschnitt, eine Roboterzelle, eine Vision-Station) können erstellt werden, die jeweils über externe Parameter konfigurierbar sind. Die Verwendung von strukturierten Variablen und Array-Indizierung ist entscheidend. Darüber hinaus ist eine benutzerfreundliche Mensch-Maschine-Schnittstelle (HMI) unerlässlich. Diese Schnittstelle dient als Gateway für Operatoren, bietet ihnen klare Dropdown-Menüs, Rezeptauswahlbildschirme und unkomplizierte Befehle, um neue Parameter sicher und effizient zu laden und auszuführen. Zusammenfassend ist der Schritt hin zur flexiblen Programmierung keine Luxus mehr, sondern eine Notwendigkeit für die moderne Fertigung. Es ist eine leistungsstarke Strategie, die Hersteller in die Lage versetzt, neue Levels an Agilität, Effizienz und Qualität zu erreichen. Durch die Entkopplung von Steuerlogik und produktspezifischen Parametern können Unternehmen die Herausforderung häufiger Umstellungen in eine optimierte, wettbewerbsfähige Stärke verwandeln und sicherstellen, dass sie gut gerüstet sind, um in einem dynamischen Markt zu bestehen. Produktname Anwendbare Branchen Servo-Schraubendreher-Roboter Smartphone-Fertigung

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Anti-Kreuzgewinde-Funktionen in fortschrittlichen Befestigungselementen In der anspruchsvollen Welt der Industrieautomation ist die Integrität jeder Verbindung von größter Bedeutung. Ein einzelnes versagendes Befestigungselement kann zu Systemausfallzeiten, reduzierter Produktqualität und erheblichen Wartungskosten führen. Eines der häufigsten und frustrierendsten Probleme bei der Montage ist das Kreuzgewinde. Dies tritt auf, wenn sich die Gewinde einer Schraube und einer Mutter während des Zusammenbaus falsch ausrichten, sodass sie sich gegenseitig überkreuzen, anstatt korrekt ineinanderzugreifen. Das Ergebnis ist ein beschädigtes Gewinde, eine geschwächte Verbindung und ein potenzieller Schwachpunkt. Um dem entgegenzuwirken, werden fortschrittliche Befestigungselemente nun mit ausgeklügelten Anti-Kreuzgewinde-Funktionen entwickelt, die einen bedeutenden Fortschritt in Bezug auf Montagezuverlässigkeit und Effizienz darstellen. Das Problem verstehen: Die Kosten von Kreuzgewinde Kreuzgewinde ist oft das Ergebnis von menschlichem Fehler oder Fehlausrichtung in automatisierten Anlagen. Selbst bei präzisen Robotern kann es zu Winkelabweichungen kommen. Die Folgen sind unmittelbar und schwerwiegend. Die falsch zusammengefügten Gewinde fressen sich fest und werden beschädigt, was die Klemmkraft und Vibrationsbeständigkeit des Befestigungselements beeinträchtigt. Diese beschädigte Verbindung muss nachgebessert werden, was zusätzliche Arbeitszeit erfordert und oft den Austausch teurer Komponenten nach sich zieht. In kritischen Anwendungen, wie beispielsweise in Roboterarmen oder präzisen Fördersystemen, kann ein Kreuzgewinde zu katastrophalen mechanischen Ausfällen, ungeplanten Produktionsstopps und Sicherheitsrisiken führen. Das Streben nach fehlersicherer Montage hat die Beseitigung dieses Problems zu einer Priorität für Ingenieure gemacht. Innovative technische Lösungen Das moderne Design von Befestigungselementen hat sich über grundlegende Gewindeformen hinaus entwickelt und intelligente Funktionen integriert, die Fehlausrichtungen verhindern. Dabei handelt es sich nicht um bloße Spielereien, sondern um das Produkt präziser Ingenieurskunst und eines tiefen Verständnisses der Montagedynamik. Wichtige Technologien umfassen: Einlaufgewinde mit abgeschrägten Profilen: Befestigungselemente werden mit einem ausgeprägten und stark konischen Einlaufgewinde designed. Diese große Fase fungiert als Trichter, der die Schraube auch bei leichtem Winkel in die Mutter oder das Gewindeloch führt. Sie ermöglicht einen größeren Fehlerspielraum während der ersten Eingriffsphase und korrigiert automatisch geringe Fehlausrichtungen, bevor die vollen Gewinde in Kontakt kommen. Selbstzentrierende Designs: Einige fortschrittliche Muttern und Schraubenköpfe weisen eine sphärische oder abgerundete Auflagefläche auf. Dieses Design ermöglicht es dem Befestigungselement, sich leicht in seiner Aufnahme zu drehen und automatisch die korrekte Mittellinienausrichtung zu finden, wenn ein Drehmoment angewendet wird. Dies ist besonders wertvoll in Anwendungen, bei denen die Lochtoleranzen variieren können. Asymmetrische und spezialisierte Gewindeformen: Die Forschung an einzigartigen Gewindegeometrien, die widerstandsfähiger gegen schräge Eingriffe sind, läuft kontinuierlich. Diese Designs können es physikalisch erschweren, dass die Schraube beginnt, einen neuen Weg zu schneiden, und leiten sie effektiv in das richtige Gegengewicht. Das Kernprinzip hinter diesen Funktionen ist es, den korrekten Montageweg zum Weg des geringsten Widerstands zu machen. Durch das Führen der Komponenten in eine perfekte Ausrichtung gewährleisten diese Befestigungselemente jedes Mal einen echten, rechtwinkligen Eingriff. Greifbare Vorteile für die automatisierte Produktion Die Integration von Anti-Kreuzgewinde-Funktionen bringt messbare Vorteile im gesamten Fertigungsprozess. Erstens erhöht sie dramatisch die Montagegeschwindigkeit. Automatisierte Schrauber und Roboterarme können mit größerer Zuversicht arbeiten und benötigen weniger komplexe Vision-Systeme, um eine perfekte Ausrichtung zu erreichen, was die Taktzeiten verkürzt. Zweitens verbessert sie drastisch die Erstpassausbeute und reduziert Ausschuss und Nacharbeit. Die Kosten für den Austausch beschädigter Gewinde in kritischen Komponenten entfallen. Am wichtigsten ist, dass sie die allgemeine Qualität und Zuverlässigkeit des Endprodukts steigert. Jede Verbindung erreicht ihre beabsichtigte Klemmkraft und verhält sich unter Belastung und Vibration vorhersehbar, was die langfristige Betriebsintegrität der automatisierten Maschinerie sicherstellt. Da sich die Automation weiterhin in Richtung unbeaufsichtigter Fabriken und zunehmend komplexerer Baugruppen entwickelt, wird die Nachfrage nach solch fehlersicheren Komponenten nur noch wachsen. Anti-Kreuzgewinde-Funktionen sind keine Luxusfunktion mehr, sondern eine Notwendigkeit für jeden, der die Betriebszeit maximieren, die Qualität sicherstellen und die Gesamtproduktionskosten senken möchte. Diese Innovation in der Befestigungstechnologie ist eine leise, aber kraftvolle Revolution, die die Zuverlässigkeit auf der Werkstattfläche vorantreibt. Produktname Anwendbare Branchen Automatische Schraubmaschine Medizingeräteherstellung

Produktname Anwendbare Industrien Servo-Schraubendreher-Roboter Elektrofahrrad-Montage In der Welt der Industrieautomation sind Schneckenförderer unverzichtbare Komponenten, die in verschiedenen Branchen wie Lebensmittelverarbeitung, Pharmazie, Chemie und Fertigung eingesetzt werden. Diese Geräte gewährleisten eine präzise und konsistente Materialzufuhr, was für die Aufrechterhaltung der Produktionseffizienz und Produktqualität entscheidend ist. Wie jedes mechanische System unterliegen jedoch auch Schneckenförderer Verschleiß, und ungeplante Ausfallzeiten können zu erheblichen Produktionsverlusten führen. Um Störungen zu minimieren und die Lebensdauer Ihrer Ausrüstung zu verlängern, ist es wichtig, einen gut bestückten Ersatzteillagerbestand zu führen. Dieser Artikel hebt die wichtigsten Ersatzteile hervor, die für Schneckenförderer vorrätig sein sollten. Eine der kritischsten Komponenten, die vorrätig gehalten werden sollten, ist die Förderschnecke oder Transportschnecke. Dieses Teil ist für die Bewegung von Materialien durch den Förderer verantwortlich und unterliegt besonders beim Umgang mit abrasiven oder korrosiven Substanzen Verschleiß. Im Laufe der Zeit kann die Wendel abnutzen, was zu verringerter Effizienz und Genauigkeit führt. Ein readily verfügbarer Ersatz für die Schnecke kann die Ausfallzeit erheblich reduzieren, wenn der Verschleiß signifikant wird. Ein weiteres wichtiges Ersatzteil ist der Antriebsmotor. Der Motor ist das Herz des Schneckenförderers und liefert die notwendige Leistung zum Drehen der Schnecke. Motoren können aufgrund elektrischer Probleme, Überhitzung oder allgemeinem Verschleiß ausfallen. Ein kompatibler Motor im Lager gewährleistet, dass Sie eine defekte Einheit schnell ersetzen und den Betrieb ohne Wartezeit auf Beschaffung und Lieferung wiederaufnehmen können. Getriebe sind ebenfalls essentielle Ersatzteile. Sie übertragen die Leistung vom Motor auf die Schnecke und können unter Schmierungsausfällen, Lagerungsverschleiß oder Zahnradschäden leiden. Ein defektes Getriebe kann das gesamte System zum Stillstand bringen. Mit einem Ersatzgetriebe können Sie diese Probleme schnell beheben und längere Produktionsunterbrechungen vermeiden. Lagerungen sind kleine, aber entscheidende Komponenten, die die rotierende Schneckenwelle stützen. Sie sind anfällig für Kontamination, Fehlausrichtung und Ermüdung. Defekte Lagerungen können übermäßige Vibrationen, Geräusche und sogar Schäden an anderen Teilen verursachen. Es ist ratsam, einen Satz hochwertiger Lagerungen, die für Ihr spezifisches Schneckenförderermodell geeignet sind, vorrätig zu halten, um schnelle Wechsel zu ermöglichen. Die Auskleidung oder das Rohr, in dem die Schnecke rotiert, ist ein weiteres Teil, das erheblichem Verschleiß ausgesetzt ist. In vielen Designs ist diese Auskleidung austauschbar konzipiert. Abrasive Materialien können die Innenoberfläche abnutzen, was zu einem erhöhten Spiel zwischen Schnecke und Auskleidung führt und die Fördergenauigkeit beeinträchtigt. Eine Ersatzauskleidung kann während geplanter Wartungsarbeiten installiert werden, um die optimale Leistung wiederherzustellen. Kupplungen verbinden den Motor mit dem Getriebe oder das Getriebe mit der Schneckenwelle. Diese Komponenten können sich abnutzen oder aufgrund von Fehlausrichtung oder Drehmomentüberlastung versagen. Ersatzkupplungen zur Hand zu haben, stellt sicher, dass Sie den Antriebsstrang ohne Verzögerungen wieder verbinden können. Dichtungen und Dichtringe sind wichtig, um Materialleckage und Kontamination zu verhindern. In Lebensmittel- und pharmazeutischen Anwendungen ist die Aufrechterhaltung der Hygiene von größter Bedeutung. Abgenutzte Dichtungen können zu Produktverlust und Sicherheitsproblemen führen. Ein Vorrat an geeigneten Dichtungen und Dichtringen ermöglicht eine prompte Wartung und gewährleistet die Einhaltung von Industriestandards. Schließlich sollten elektrische Komponenten wie Sensoren, Controller und Verkabelungssätze in Betracht gezogen werden. Moderne Schneckenförderer umfassen oft fortschrittliche Steuerungssysteme für präzisen Betrieb. Defekte Sensoren oder elektrische Verbindungen können den gesamten Förderprozess stören. Kritische elektronische Ersatzteile vorrätig zu halten, kann bei der schnellen Fehlerbehebung und Lösung elektrischer Probleme helfen. Zusammenfassend ist die Aufrechterhaltung eines strategischen Inventars an Ersatzteilen für Schneckenförderer ein proaktiver Ansatz, um kontinuierlichen und effizienten Betrieb zu gewährleisten. Durch Priorisierung von Komponenten wie Schnecken, Motoren, Getrieben, Lagerungen, Auskleidungen, Kupplungen, Dichtungen und elektrischen Teilen können Sie Ausfallzeiten erheblich reduzieren, die Produktivität steigern und Ihre Investition in Automatisierungstechnologie schützen. Regelmäßige Wartung, kombiniert mit sofortigem Zugang zu diesen Ersatzteilen, hält Ihre Systeme reibungslos und zuverlässig am Laufen.

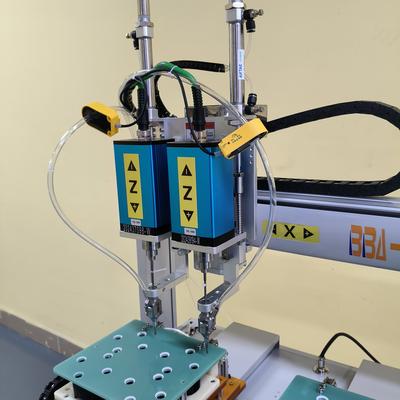

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Fehlererkennungsfähigkeiten in automatischen Schraubmaschinen In der hochriskanten Welt der industriellen Fertigung sind Präzision und Zuverlässigkeit nicht verhandelbar. Automatische Schraubmaschinen sind seit langem das Rückgrat von Hochvolumenproduktionslinien für komplexe Teile. Während ihre Geschwindigkeit und Effizienz unübertroffen sind, liegt der wahre Fortschritt moderner Systeme in ihren hochentwickelten Fehlererkennungsfähigkeiten. Diese integrierten Systeme sind entscheidend für die Minimierung von Abfall, die Verringerung von Ausfallzeiten und die Gewährleistung einer durchgängig hohen Produktqualität. Die kritische Notwendigkeit der Fehlererkennung Bei der traditionellen automatisierten Montage konnte es Minuten oder sogar Stunden dauern, bis ein einfacher Fehler – eine kreuzgeschraubte Schraube, ein fehlendes Teil oder ein abgestreifter Kopf – entdeckt wurde. Zu diesem Zeitpunkt könnte eine gesamte Charge von Produkten fehlerhaft sein, was zu erheblichem Materialverschleiß und kostspieliger Nacharbeit führt. Moderne automatische Schraubmaschinen sind mit einer mehrschichtigen Verteidigung gegen solche Fehler ausgestattet und verwandeln sie von einfachen Befestigungswerkzeugen in intelligente Datenknotenpunkte auf der Produktionsfläche. Wichtige Fehlererkennungstechnologien Zeitgenössische automatische Schraubmaschinen setzen eine Reihe von Sensoren und Softwarealgorithmen ein, um den Schraubvorgang in Echtzeit zu überwachen. Die primären Erkennungsmethoden umfassen: Drehmoment- und Winkelüberwachung: Dies ist die grundlegendste und entscheidendste Fähigkeit. Das System zeichnet das Drehmoment und den Drehwinkel während des gesamten Schraubzyklus auf. Durch den Vergleich dieser Echtzeitkurve mit einem vordefinierten „Gold“-Profil kann die Maschine sofort Abnormalitäten identifizieren. Ein Spitzenwert im Drehmoment könnte auf ein Kreuzgewinde hindeuten, während ein niedrigeres als erwartetes Drehmoment auf eine abgestreifte Schraube oder ein fehlendes Loch hinweisen könnte. Vision-System-Integration: Fortgeschrittene Systeme sind oft mit integrierten Kameras ausgestattet. Diese Vision-Systeme führen kritische Vor- und Nachprüfungen durch. Sie können die Anwesenheit einer Schraube auf dem Schraubendreherbit vor Beginn des Vorgangs verifizieren und die endgültige Montage überprüfen, um sicherzustellen, dass die Schraube korrekt und bündig sitzt, was hervorstehende Schrauben oder beschädigte Oberflächen verhindert. Schraubenpräsenzerkennung: Unter Verwendung von Sensoren, entweder mechanisch, optisch oder pneumatisch, bestätigt die Maschine, dass eine Schraube erfolgreich aus dem Zuführbehälter aufgenommen wurde. Dies verhindert, dass die Maschine einen Schraubzyklus ohne Schraube versucht, was zu einer fehlenden Montage und potenziellen Beschädigung des Produkts oder der Werkzeuge führen würde. Tiefen- und Höhenmessung: Laser- oder Ultraschallsensoren messen die Höhe des Schraubenkopfes nach dem Schrauben. Dies stellt sicher, dass die Schraube auf die richtige Tiefe eingedreht wurde – weder zu locker noch zu fest – was für die strukturelle Integrität und Sicherheit des Endprodukts von entscheidender Bedeutung ist. Über Erkennung hinaus: Reaktion und Datenanalyse Die wahre Stärke dieser Systeme liegt nicht nur in der Fehlerfindung, sondern in ihrer sofortigen Reaktion. Bei Erkennung eines Fehlers kann die Maschine so programmiert werden, dass sie die Produktionslinie automatisch anhält, einen hörbaren und visuellen Alarm für einen Bediener auslöst und sogar die fehlerhafte Einheit zur Zurückweisung markiert. Darüber hinaus werden alle Fehlerdaten protokolliert. Dies erzeugt eine wertvolle historische Aufzeichnung für Analysen, die es Herstellern ermöglicht, wiederkehrende Probleme zu identifizieren, Ursachenanalysen durchzuführen und proaktive Prozessverbesserungen umzusetzen, wodurch sie sich in Richtung einer Null-Fehler-Fertigungsumgebung bewegen. Schlussfolgerung Die Integration fortschrittlicher Fehlererkennungsfähigkeiten hat die Rolle der automatischen Schraubmaschine grundlegend verbessert. Sie ist nicht mehr nur ein Werkzeug für die Montage, sondern ein Wächter der Qualität. Durch Echtzeitüberwachung, sofortiges Feedback und wertvolle Produktionsdaten gewährleisten diese Systeme, dass Hersteller neue Höhen der Effizienz erreichen, Kosten senken und vor allem die Zuverlässigkeit und Qualität jedes Produkts garantieren können, das ihre Einrichtung verlässt. Die Investition in solche intelligente Automation ist keine Option mehr, sondern eine Notwendigkeit für jeden Betrieb, der es ernst meint mit Wettbewerbsfähigkeit und Exzellenz in der modernen Fertigung. Produktname Anwendbare Industrien Doppelkopf-Schraubendreher Montagelinien für Elektrowerkzeuge

Produktname Anwendbare Industrien Schraubverschluss-Roboter Sicherheitsausrüstungsherstellung body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Sichere Austausch von verschlissenen Schraubendreher-Bits In der schnelllebigen Umgebung der Industrieautomation spielt jede Komponente eine kritische Rolle für den reibungslosen Betrieb. Unter diesen sind Schraubendreher-Bits grundlegend, aber oft übersehen. Diese kleinen Werkzeuge unterliegen im Laufe der Zeit erheblichem Stress und Verschleiß, und ihr Versagen kann zu kostspieligen Ausfallzeiten, Produktfehlern oder sogar Sicherheitsrisiken führen. Sicherzustellen, dass sie sicher und rechtzeitig ausgetauscht werden, ist nicht nur eine Wartungsaufgabe – es ist ein entscheidender Aspekt der operativen Exzellenz und Arbeitssicherheit. Warum sicherer Austausch wichtig ist Ein verschlissenes Schraubendreher-Bit ist mehr als nur ein ineffizientes Werkzeug; es ist ein Risiko. Anzeichen von Verschleiß sind abgenutzte Köpfe, abgerundete Kanten, reduzierte Drehmomentübertragung und sichtbare Beschädigungen. Die Verwendung eines beschädigten Bits kann mehrere Risiken mit sich bringen: Produktqualitätsprobleme: Ein verschlissenes Bit kann kein konsistentes Drehmoment aufbringen, was zu unsachgemäß befestigten Baugruppen führt. Dies kann zu Produktfehlfunktionen, Rückrufaktionen oder Ausfällen im Feld führen. Geräteschäden: Rutschende oder falsch ausgerichtete Bits können den Schraubenkopf, das Werkstück und sogar die automatisierte Schraubeinheit selbst beschädigen, was zu teuren Reparaturen führt. Arbeitssicherheitsrisiken: Die größte Sorge ist die Sicherheit des Bedieners. Ein verschlissenes Bit kann unerwartet rutschen, Metallspäne auswerfen oder plötzliche Rucke in der Maschinerie verursachen. In Hochgeschwindigkeits-Automatisierungszellen stellt dies ein Verletzungsrisiko für das nahegelegene Personal dar. Erhöhte Ausfallzeiten: Häufige Ausfälle erfordern ungeplante Stillstände, die Produktionspläne stören und die gesamte Anlageneffektivität (OEE) verringern. Proaktiver Austausch ist daher unerlässlich, um eine sichere, effiziente und zuverlässige Produktionslinie aufrechtzuerhalten. Beste Praktiken für den sicheren Austausch Die Einführung eines strukturierten Ansatzes zum Austausch verschlissener Bits minimiert das Risiko und maximiert die Produktivität. Hier sind die wichtigsten Schritte, die in Ihr Wartungsprotokoll integriert werden sollten: 1. Einrichten eines regelmäßigen Inspektionsplans: Implementieren Sie eine vorbeugende Wartungsroutine, um Bits auf Verschleiß zu überprüfen. Die Häufigkeit der Kontrollen sollte auf der Nutzungsintensität und den Herstellerguidelines basieren. Achten Sie auf Anzeichen von Verformung, Korrosion oder Verlust der Magnetkraft. 2. Verwenden Sie die richtigen Werkzeuge: Schalten Sie das automatisierte Schraubsystem immer aus und sperren Sie es, bevor Sie einen Austausch versuchen. Dies stellt sicher, dass kein Energiefluss besteht und verhindert eine versehentliche Aktivierung. Verwenden Sie bestimmte Werkzeuge, wie Präzisions-Inbusschlüssel, die für Ihre spezifische Ausrüstung entwickelt wurden, um Beschädigungen des Werkzeughalters zu vermeiden. 3. Wählen Sie hochwertige Ersatzbits: Nicht alle Bits sind gleichwertig. Investieren Sie in Bits aus hochwertigen Materialien, wie S2-Legierungsstahl, mit geeigneter Härtung und Beschichtung. Qualitätsbits halten länger, bewahren die Drehmomentgenauigkeit und reduzieren die Häufigkeit von Wechseln, was Sicherheit und Effizienz steigert. 4. Befolgen Sie die richtigen Installationsverfahren: Stellen Sie sicher, dass das neue Bit sicher in der Spannzange oder dem Magnethalter sitzt. Ein lockeres Bit kann zu Ungenauigkeiten und Vibrationen führen, die den Verschleiß beschleunigen. Konsultieren Sie das Handbuch der Maschine für die empfohlene Installationsmethode und gegebenenfalls Drehmomentspezifikationen. 5. Schulen Sie das Personal gründlich: Operatoren und Wartungspersonal sollten nicht nur darin geschult werden, wie Bits gewechselt werden, sondern auch, wie Verschleißmuster identifiziert werden und die Bedeutung des Verfahrens verstanden wird. Betonen Sie die Sicherheitsprotokolle, einschließlich der Verwendung persönlicher Schutzausrüstung (PSA) wie Sicherheitsbrillen und Handschuhe während des Austauschs. 6. Dokumentieren und verfolgen Sie die Nutzung: Führen Sie ein Protokoll über die Bitnutzung und den Austauschverlauf. Die Verfolgung der Lebensdauer von Bits hilft, Ausfälle vorherzusagen und den Bestand an Ersatzteilen zu optimieren, um sicherzustellen, dass sie immer verfügbar sind, wenn sie benötigt werden. Schlussfolgerung In der Industrieautomation trennt die Aufmerksamkeit für Details gute Operationen von großartigen. Der sichere Austausch verschlissener Schraubendreher-Bits ist ein kleines, aber lebenswichtiges Detail, das Ihr Personal, Ihre Produktqualität und Ihre Produktivität schützt. Durch die Implementierung einer rigorosen, sicherheitsorientierten Wartungsroutine investieren Sie in die Langlebigkeit Ihrer Ausrüstung und das Wohlbefinden Ihres Teams. Denken Sie daran: In einer von Präzision getriebenen Welt ist kein Platz für abgenutzte Werkzeuge.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Grundlagen der Drehmomenteinstellungen und Anwendungen In der Welt der Industrieautomation spielen Drehmomenteinstellungen eine entscheidende Rolle für die Effizienz, Sicherheit und Langlebigkeit mechanischer Systeme. Die korrekte Anwendung des Drehmoments ist essentiell, um die Integrität der Befestigungselemente zu gewährleisten, Geräteausfälle zu verhindern und die Leistung zu optimieren. Dieser Artikel behandelt die Grundlagen der Drehmomenteinstellungen und ihre praktischen Anwendungen in der Industrieautomation. Die Bedeutung der Drehmomentkontrolle Das Drehmoment, die auf ein Befestigungselement ausgeübte Rotationskraft, muss sorgfältig kontrolliert werden, um optimale Ergebnisse zu erzielen. Unzureichendes Drehmoment kann zu lockeren Verbindungen führen, während übermäßiges Drehmoment Komponenten oder Gewinde beschädigen kann. Wichtige Gründe für eine korrekte Drehmomentkontrolle sind: Sicherstellung einer gleichmäßigen Klemmkraft für stabile Verbindungen Verhinderung von Schäden an empfindlichen Komponenten Gewährleistung einer einheitlichen Leistung über Produktionslinien hinweg Reduzierung von Wartungskosten und Ausfallzeiten Faktoren, die Drehmomentanforderungen beeinflussen Mehrere Variablen beeinflussen die geeigneten Drehmomenteinstellungen für verschiedene Anwendungen: Materialeigenschaften: Die Zusammensetzung sowohl des Befestigungselements als auch der verbundenen Materialien Oberflächenbedingungen: Schmierung, Beschichtungen oder Oberflächenbehandlungen Gewindeart und -größe: Metrisch vs. zöllig, Feingewinde vs. Grobgewinde Umgebungsbedingungen: Temperatur, Luftfeuchtigkeit und mögliche Korrosionsfaktoren Arten von Drehmomentanwendungen In der Industrieautomation wird die Drehmomentkontrolle in verschiedenen Szenarien eingesetzt: Montageprozesse: Präzises Befestigen mechanischer Komponenten Wartungsarbeiten: Gleichmäßiges Anziehen während der Gerätewartung Qualitätskontrolle: Überprüfung des korrekten Drehmoments bei Fertigprodukten Robotikanwendungen: Automatisierte Drehmomentkontrolle in Fertigungszellen Beste Praktiken für das Drehmomentmanagement Um zuverlässige Ergebnisse in drehmomentempfindlichen Anwendungen zu erzielen, sollten folgende Best Practices beachtet werden: Verwendung kalibrierter Drehmomentwerkzeuge, die regelmäßig gewartet und überprüft werden Einhaltung der Herstellerangaben für jede Anwendung Einsatz von Drehmomentprüfsystemen für kritische Verbindungen Schulung des Personals in korrekten Drehmomenttechniken und -verfahren Dokumentation der Drehmomenteinstellungen und Verfahren für Konsistenz Das Verständnis und die korrekte Anwendung von Drehmomenteinstellungen sind grundlegend für den Erfolg der Industrieautomation. Durch geeignete Drehmomentkontrollmaßnahmen können Hersteller die Produktqualität verbessern, die Sicherheit erhöhen und kostspielige Geräteausfälle reduzieren. Mit der weiteren Entwicklung der Automation bleibt das präzise Drehmomentmanagement ein Eckpfeiler effizienter und zuverlässiger industrieller Prozesse. Produktname Anwendbare Branchen Inlin-Schraubensicherungssystem Drohnen- und UAV-Fertigung

Produktname Anwendbare Branchen Smarte Schraubendrehmaschine Montage von Elektrofahrrädern Desktop-Roboter sind unverzichtbare Werkzeuge in der modernen Fertigung, die Präzision und Effizienz in Montageprozessen bieten. Eine Schlüsselkomponente dieser Roboter ist das Schraubenzufuhrsystem, das einen reibungslosen Betrieb gewährleistet. Probleme bei der Schraubenzufuhr können jedoch die Produktion stören, zu Ausfallzeiten und verminderter Produktivität führen. Dieser Artikel untersucht häufige Probleme bei der Schraubenzufuhr in Desktop-Robotern und bietet praktische Diagnoseschritte zu deren Behebung. Häufige Probleme bei der Schraubenzufuhr Schraubenzufuhrsysteme in Desktop-Robotern können mehrere leistungsbeeinträchtigende Probleme verursachen. Zu den häufigsten Problemen gehören: Blockaden: Schrauben können sich aufgrund von Fehlausrichtung, Schmutz oder falscher Schraubengröße im Zuführer verkeilen. Unregelmäßige Zufuhr: Schrauben werden möglicherweise nicht konsistent zugeführt, was zu Lücken im Montageprozess führt. Fehlführungen: Das System könnte mehrere Schrauben oder gar keine aufnehmen, was zu Fehlern führt. Verschleiß: Komponenten wie Zuführschienen oder Düsen können sich mit der Zeit abnutzen, was die Effizienz verringert. Diagnose von Schraubenzufuhrproblemen Um Schraubenzufuhrprobleme zu identifizieren und zu beheben, führen Sie folgende Diagnoseschritte durch: Überprüfen Sie den Zuführmechanismus: Suchen Sie nach physischen Hindernissen, falsch ausgerichteten Schienen oder abgenutzten Teilen, die Blockaden oder Fehlführungen verursachen könnten. Überprüfen Sie die Schraubenspezifikationen: Stellen Sie sicher, dass die Schrauben in Größe, Form und Material dem Design des Zuführers entsprechen. Reinigen Sie das System: Staub, Öl oder Schmutzansammlungen können zu unregelmäßiger Zufuhr führen. Regelmäßige Reinigung gewährleistet einen reibungslosen Betrieb. Testen Sie den Sensor: Defekte Sensoren können Schrauben möglicherweise nicht erkennen. Überprüfen Sie die Ausrichtung und Funktionalität des Sensors. Überwachen Sie Vibration und Luftdruck: Falsche Einstellungen bei Vibrations- oder Pneumatikmechanismen können die Zufuhr stören. Passen Sie diese bei Bedarf an. Präventive Wartungstipps Um Schraubenzufuhrprobleme zu minimieren, befolgen Sie diese vorbeugenden Maßnahmen: Planen Sie regelmäßige Inspektionen und Wartungen der Zuführersysteme ein. Verwenden Sie hochwertige Schrauben, die den Spezifikationen des Roboters entsprechen. Halten Sie den Arbeitsbereich sauber, um Kontamination zu vermeiden. Schulen Sie Bediener, um frühe Anzeichen von Zufuhrproblemen zu erkennen. Das Verständnis dieser häufigen Probleme und die Umsetzung proaktiver Lösungen helfen Herstellern, eine zuverlässige Leistung von Desktop-Robotern in der industriellen Automatisierung zu gewährleisten. Eine ordnungsgemäße Diagnose und Wartung der Schraubenzufuhrsysteme ist entscheidend, um die Produktivität zu optimieren und Ausfallzeiten zu minimieren.

In der schnelllebigen Welt der industriellen Fertigung sind Präzision, Effizienz und Zuverlässigkeit von entscheidender Bedeutung. Mehrspindel-Schraubautomaten haben sich als wegweisende Technologie erwiesen, die unübertroffene Leistung für Montagelinien bietet. Diese fortschrittlichen Maschinen optimieren die Produktion, reduzieren Fehler und gewährleisten konsistente Qualität in einer Vielzahl von Anwendungen. Lassen Sie uns die wesentlichen Merkmale erkunden, die Mehrspindel-Schraubautomaten in der modernen Automatisierung unverzichtbar machen. Hoher Durchsatz mit mehreren Spindeln Der Hauptvorteil von Mehrspindel-Schraubautomaten liegt in ihrer Fähigkeit, mehrere Befestigungspunkte gleichzeitig zu bearbeiten. Ausgestattet mit mehreren Spindeln können diese Maschinen mehrere Schrauben in einem einzigen Arbeitsgang anziehen, wodurch die Montagezeit erheblich reduziert wird. Egal, ob es sich um ein komplexes Automobilbauteil oder ein Elektronikgerät handelt – das Mehrspindel-Design gewährleistet hohen Durchsatz ohne Kompromisse bei der Präzision. Präzise Drehmomentregelung Eine konsistente und präzise Drehmomentanwendung ist entscheidend, um Produktfehler zu vermeiden und langfristige Zuverlässigkeit sicherzustellen. Mehrspindel-Schraubautomaten verfügen über fortschrittliche Drehmomentregelsysteme, oft mit Echtzeitüberwachung und Rückmeldemechanismen. Dadurch wird garantiert, dass jede Schraube exakt nach Spezifikation angezogen wird, wodurch Über- oder Unterdrehung – häufige Ursachen für Produktausfälle – vermieden werden. Flexible Konfigurationen Ein herausragendes Merkmal dieser Maschinen ist ihre Anpassungsfähigkeit. Abhängig von den Produktionsanforderungen können die Anzahl der Spindeln und ihre Anordnung individuell angepasst werden. Einige Modelle verfügen über programmierbare Achspositionen, die dynamische Anpassungen für verschiedene Werkstückgeometrien ermöglichen. Diese Flexibilität macht sie ideal für Umgebungen mit hoher Variantenvielfalt und kleineren Stückzahlen. Automatisierung und Integration Mehrspindel-Schraubautomaten sind für die nahtlose Integration in automatisierte Produktionslinien konzipiert und verfügen oft über Roboter-Kompatibilität und Schnittstellen zu SPS-Steuerungen (Speicherprogrammierbare Steuerung). Sie können mit Förderbändern, Teilezuführern und Inspektionssystemen synchronisiert werden, wodurch ein vollautomatischer Montageprozess entsteht. Dies minimiert manuelle Eingriffe, senkt die Arbeitskosten und steigert die Gesamteffizienz. Benutzerfreundliche Bedienung Trotz ihrer Komplexität verfügen moderne Mehrspindel-Schraubautomaten über intuitive Benutzeroberflächen. Touchscreen-Steuerungen und grafische Programmierung vereinfachen die Einrichtung, während Diagnosetools Echtzeitwarnungen für Wartungs- oder Kalibrierungsbedarf liefern. Bediener können schnell zwischen verschiedenen Produktkonfigurationen wechseln, ohne lange Stillstandszeiten in Kauf nehmen zu müssen. Robuste Bauweise Für anspruchsvolle Industrieumgebungen konzipiert, bestehen diese Maschinen aus hochwertigen Materialien wie gehärtetem Stahl und verstärktem Aluminium. Sie sind für den Dauerbetrieb ausgelegt und widerstehen Vibrationen sowie rauen Bedingungen, was eine lange Lebensdauer bei minimalem Wartungsaufwand gewährleistet. Fazit Mehrspindel-Schraubautomaten verkörpernen den Höhepunkt der modernen Automatisierung und vereinen Geschwindigkeit, Präzision und Anpassungsfähigkeit. Durch die Integration dieser fortschrittlichen Systeme in Produktionslinien können Hersteller beispiellose Effizienz erreichen, Fehler reduzieren und eine konsistente Produktqualität sicherstellen. Da sich die Industrien weiterentwickeln, wird die Nachfrage nach intelligenteren und vielseitigeren Schraublösungen weiter wachsen, wodurch die Bedeutung von Mehrspindelmaschinen für die Zukunft der industriellen Montage gefestigt wird. Produktname Anwendbare Branchen Automatische Schraubmaschine Laptop- und Tablet-Montage