8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

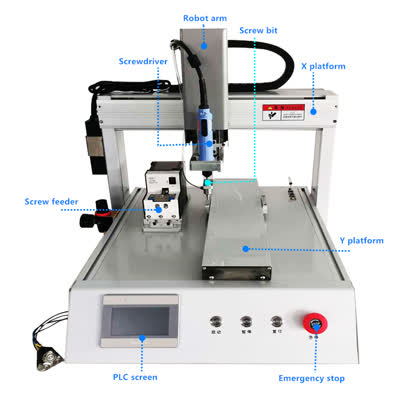

Im Bereich der industriellen Automatisierung spielen Schraubmontagemaschinen eine entscheidende Rolle bei der Optimierung von Fertigungsprozessen. Eine vollautomatische Schraubmontagemaschine ist darauf ausgelegt, Hochvolumenproduktion mit Präzision, Effizienz und minimalem menschlichen Eingriff zu bewältigen. Ein Verständnis der Schlüsselkomponenten einer solchen Maschine kann wertvolle Einblicke bieten, wie Automatisierung die Produktivität steigert. Nachfolgend gehen wir auf die wesentlichen Komponenten ein, die eine vollautomatische Schraubmontagemaschine ausmachen. 1. Schraubenzuführung Die Schraubenzuführung ist das Herzstück der Montagemaschine und für die geordnete Bereitstellung von Schrauben verantwortlich. Sie besteht typischerweise aus einer Vibrationsschale oder einem linearen Zuführer, der die Schrauben korrekt ausrichtet, bevor sie zur nächsten Stufe transportiert werden. Fortgeschrittene Modelle können Sensoren enthalten, die Verstopfungen oder Fehlzufuhren erkennen, um einen unterbrechungsfreien Betrieb zu gewährleisten. 2. Schrauber-Einheit Die Schrauber-Einheit ist die Komponente, die die Schrauben in das Werkstück eindreht. Abhängig von der Anwendung kann es sich um einen elektrischen, pneumatischen oder servo-gesteuerten Schrauber handeln. Eine präzise Drehmomentkontrolle ist hier entscheidend, um ein Über- oder Unteranziehen zu vermeiden, was die Produktqualität beeinträchtigen könnte. 3. Fördersystem Ein Fördersystem transportiert die Werkstücke durch die Montagelinie und positioniert sie präzise unter der Schrauber-Einheit. Gurten- oder Kettenförderer werden häufig verwendet und können Sensoren enthalten, um die Bewegung der Teile mit dem Schraubprozess zu synchronisieren. 4. Bedienpanel Das Bedienpanel beherbergt die speicherprogrammierbare Steuerung (SPS) und die Mensch-Maschine-Schnittstelle (MMS). Über die MMS können Einstellungen wie Drehmoment, Geschwindigkeit und Schraubfolgen konfiguriert werden, während die SPS sicherstellt, dass alle Komponenten harmonisch zusammenarbeiten. 5. Vision-System (Optional) Für Hochpräzisionsanwendungen kann ein Vision-System integriert werden, um die Schraubenplatzierung zu überprüfen und Fehler zu erkennen. Kameras und Bildverarbeitungssoftware analysieren jede Schraubenpositionierung, um Konsistenz und Einhaltung der Qualitätsstandards sicherzustellen. 6. Sensoren und Sicherheitsmechanismen Sensoren spielen eine entscheidende Rolle bei der Überwachung des Maschinenbetriebs. Näherungssensoren, Drehmomentsensoren und fotoelektrische Detektoren helfen, Fehler zu vermeiden und einen sicheren Betrieb zu gewährleisten. Sicherheitsmechanismen wie Not-Aus-Taster und Schutzbarrieren schützen die Bediener vor versehentlichen Verletzungen. 7. Trichter oder Lagerungseinheit Ein Trichter oder eine Lagerungseinheit hält eine große Menge an Schrauben bereit und füllt die Zuführung bei Bedarf nach. Diese Komponente minimiert Ausfallzeiten, indem sie während längerer Produktionsläufe eine kontinuierliche Schraubenzufuhr sicherstellt. Fazit Eine vollautomatische Schraubmontagemaschine ist ein komplexes System, das aus mehreren integrierten Komponenten besteht, die jeweils eine spezifische Funktion erfüllen, um ein effizientes und präzises Schrauben zu gewährleisten. Durch den Einsatz von Automatisierung können Hersteller höhere Ausstoßraten erreichen, Arbeitskosten senken und eine gleichbleibende Produktqualität aufrechterhalten. Die Investition in solche Maschinen ist ein Schritt zur Optimierung von Produktionslinien für einen Wettbewerbsvorteil. Produktname Anwendbare Branchen Inline-Schraubverschlusssystem Automobilelektronik-Montage

Produktname Anwendbare Branchen Schraubmontageeinheit Sicherheitsausrüstungsherstellung Ein Anfängerleitfaden zu Mehr-Achsen-Schraubmontagemaschinen Mehr-Achsen-Schraubmontagemaschinen revolutionieren die industrielle Automatisierung, indem sie Präzision, Geschwindigkeit und Flexibilität in Montageprozessen bieten. Egal, ob Sie neu in der automatisierten Befestigungstechnik sind oder die Produktion optimieren möchten, das Verständnis dieser Maschinen ist für die moderne Fertigung unerlässlich. Dieser Leitfaden behandelt die Grundlagen der Mehr-Achsen-Schraubmontagetechnologie, ihre Vorteile und wichtige Überlegungen zur Implementierung. Was sind Mehr-Achsen-Schraubmontagemaschinen? Diese Maschinen sind darauf ausgelegt, Schrauben gleichzeitig oder nacheinander an mehreren Punkten eines Werkstücks einzudrehen, wobei sie mehrere unabhängige Achsen verwenden. Im Gegensatz zu Einzelachsenmaschinen können sie komplexe Montagen mit unterschiedlichen Schraubenpositionen, Winkeln und Drehmomentanforderungen bewältigen. Ausgestattet mit Roboterarmen oder Spindelarrays passen sie sich verschiedenen Produktionsanforderungen an und halten dabei eine hohe Genauigkeit. Hauptvorteile Erhöhte Produktivität: Mehrere Schrauben werden in einem einzigen Zyklus befestigt, was die Zykluszeiten verkürzt. Konsistenz: Programmierbare Drehmoment- und Winkelienstellungen gewährleisten eine gleichmäßige Befestigungsqualität. Flexibilität: Einfach umprogrammierbar für verschiedene Produktdesigns oder Schraubenmuster. Reduzierte Arbeitskosten: Automatisierung repetitiver Aufgaben minimiert den menschlichen Eingriff. Anwendungen Diese Maschinen glänzen in Branchen wie Automobil, Elektronik und Haushaltsgeräteherstellung, wo die Hochvolumen-Schraubenmontage entscheidend ist. Sie eignen sich ideal für die Montage von Leiterplatten, Motorbauteilen oder Konsumgütern mit komplexen Schraubenanordnungen. Implementierungstipps Arbeitsstückanforderungen bewerten: Bestimmen Sie Schraubengrößen, -tiefen und Materialkompatibilität. Die richtige Konfiguration wählen: Wählen Sie die Achsenanzahl (2-Achsen bis 6-Achsen) basierend auf der Komplexität. Sensoren integrieren: Verwenden Sie Bildverarbeitungssysteme oder Kraftrückmeldung, um Fehlausrichtungen zu erkennen. Wartung priorisieren: Regelmäßige Kalibrierung gewährleistet langfristige Genauigkeit. Durch den Einsatz von Mehr-Achsen-Schraubmontagemaschinen können Hersteller schnellere, fehlerfreie Montagelinien erreichen. Mit fortschreitender Automatisierung wird die Einführung dieser Systeme zu einer wettbewerbsnotwendigen Maßnahme – nicht nur zu einer Option.

Produktname Anwendbare Branchen Desktop-Schraubendreher-Roboter Automobilelektronik-Montage Der Industrieautomatisierungssektor verzeichnet einen deutlichen Anstieg der Nachfrage nach automatisierten Befestigungssystemen, was auf den Bedarf an Präzision, Effizienz und Kosteneffizienz in Fertigungsprozessen zurückzuführen ist. Da die Industrien zunehmend auf Automatisierung setzen, ist die Rolle fortschrittlicher Befestigungslösungen entscheidend für den reibungslosen Betrieb in Montagelinien, der Automobilproduktion, der Luft- und Raumfahrt sowie der Elektronikfertigung geworden. Automatisierte Befestigungssysteme sind darauf ausgelegt, die Produktivität durch die Reduzierung menschlicher Fehler und die Beschleunigung der Produktionszyklen zu steigern. Diese Systeme integrieren fortschrittliche Technologien wie Robotik, Drehmomentregelung und Vision-Systeme, um eine konsistente und zuverlässige Befestigungsleistung zu gewährleisten. Die präzise Steuerung von Drehmoment und Ausrichtung stellt hochwertige Verbindungen sicher und minimiert das Risiko von Produktfehlern und Rückrufen. Einer der Haupttreiber für die wachsende Nachfrage nach automatisierten Befestigungslösungen ist der Aufstieg der Smart Factories. Industrie 4.0 hat den Weg für vernetzte Produktionsumgebungen geebnet, in denen datengestützte Entscheidungsfindung von zentraler Bedeutung ist. Automatisierte Befestigungssysteme mit IoT-Fähigkeiten können Parameter in Echtzeit überwachen und anpassen, um eine optimale Leistung und vorausschauende Wartung zu gewährleisten. Dies reduziert Ausfallzeiten und verlängert die Lebensdauer der Geräte, was langfristig zu Kosteneinsparungen führt. Insbesondere die Automobilindustrie hat automatisierte Befestigungstechnologien stark übernommen. Die Herstellung von Elektrofahrzeugen (EVs), mit ihrem Fokus auf Leichtbaumaterialien und komplexen Montageanforderungen, hat die Einführung weiter beschleunigt. Automatisierte Systeme können verschiedene Befestigungsaufgaben bewältigen, von der Sicherung von Batteriemodulen bis zur Montage anspruchsvoller Chassiskomponenten, während strenge Sicherheits- und Qualitätsstandards eingehalten werden. Neben der Automobilindustrie nutzen auch Branchen wie Luft- und Raumfahrt sowie Elektronik diese Systeme, um den Anforderungen an Miniaturisierung und Hochpräzisionsmontage gerecht zu werden. Die Fähigkeit, mit verschiedenen Materialien wie Verbundstoffen und empfindlichen Substraten zu arbeiten, macht automatisierte Befestigung in diesen Sektoren unverzichtbar. Zusätzlich treiben Arbeitskräftemangel und die Notwendigkeit schlanker Fertigungspraktiken Unternehmen dazu, in Automatisierung zu investieren, um wettbewerbsfähig zu bleiben. Die Zukunft automatisierter Befestigungssysteme liegt in kontinuierlicher Innovation. Aufkommende Trends wie Cobots (kollaborative Roboter) und KI-gestützte Qualitätssicherung werden das Feld revolutionieren. Diese Fortschritte werden die Flexibilität weiter verbessern, sodass Systeme sich an unterschiedliche Produktionsanforderungen anpassen können, während sie hohe Genauigkeit und Zuverlässigkeit beibehalten. Zusammenfassend ist die globale Nachfrage nach automatisierten Befestigungssystemen auf nachhaltiges Wachstum ausgerichtet, da Industrien Effizienz, Qualität und Skalierbarkeit priorisieren. Unternehmen, die heute in diese zukunftsweisenden Lösungen investieren, werden gut aufgestellt sein, um in der Ära der fortschrittlichen Fertigung zu führen.

Produktname Anwendbare Branchen Automatische Schraubenzuführung Produktion von Smart Wearables In der heutigen schnelllebigen Fertigungslandschaft sind Geschwindigkeit und Präzision entscheidend für die Optimierung der Produktionseffizienz. Hochgeschwindigkeits-Schraubroboter haben sich als bahnbrechende Lösung für Montagelinien erwiesen, die unübertroffene Leistung in Befestigungsanwendungen bietet. Dieser Artikel untersucht die fortschrittliche Technologie, die diese robotischen Systeme antreibt, und deren transformative Auswirkungen auf die industrielle Automation. Im Kern von Hochgeschwindigkeits-Schraubrobotern liegt ein ausgeklügeltes Bewegungskontrollsystem. Diese Roboter verwenden präzise Servomotoren in Kombination mit fortgeschrittenen Bewegungsalgorithmen, um eine schnelle Positionierung mit mikrometergenauer Genauigkeit zu erreichen. Die Integration von Echtzeit-Rückkopplungsmechanismen gewährleistet eine konsistente Drehmomentanwendung während des Befestigungsprozesses und verhindert sowohl unzureichendes Anziehen als auch Materialbeschädigungen durch übermäßige Kraft. Moderne Schraubroboter verfügen über intelligente Bildverarbeitungssysteme, die es ihnen ermöglichen, Schraublöcher mit außergewöhnlicher Präzision zu lokalisieren. Mithilfe hochauflösender Kameras und Machine-Vision-Algorithmen können diese Systeme geringe Teileabweichungen ausgleichen und eine optimale Ausrichtung während des gesamten Befestigungszyklus aufrechterhalten. Diese Fähigkeit reduziert deutlich den Bedarf an teuren Vorrichtungen und verbessert gleichzeitig die Prozesszuverlässigkeit. Die Antriebsmechanismen dieser Roboter nutzen bürstenlose Gleichstrommotoren mit Harmonischen-Antrieben, um das perfekte Gleichgewicht zwischen Geschwindigkeit und Drehmoment zu liefern. Fortschrittliche Schwingungsdämpfungstechnologie minimiert Vibrationen während schneller Bewegungen, was Schraubeneinführgeschwindigkeiten von über 5 Schrauben pro Sekunde in bestimmten Konfigurationen ermöglicht. Diese bemerkenswerte Geschwindigkeit wird erreicht, ohne die Platziergenauigkeit oder die Anziehqualität zu beeinträchtigen. Intelligente Schraubenzuführsysteme ergänzen die mechanische Leistung des Roboters. Diese Zuführungen integrieren einzigartige Trenn- und Ausrichtungstechnologien, um eine kontinuierliche Versorgung mit korrekt ausgerichteten Schrauben an den Schraubkopf zu gewährleisten. Anspruchsvolle Sensoren überwachen den Zuführprozess, erkennen und korrigieren sofort etwaige Verstopfungen oder Fehlausrichtungen, um Produktionsunterbrechungen zu vermeiden. Moderne Hochgeschwindigkeits-Schraubroboter bieten bemerkenswerte Flexibilität durch fortschrittliche Programmierschnittstellen. Bediener können Parameter wie Anziehdrehmoment, Einführgeschwindigkeit und -tiefe für verschiedene Produktvarianten leicht anpassen. Einige Systeme verfügen sogar über Selbstlernfähigkeiten, die diese Parameter basierend auf historischen Leistungsdaten im Laufe der Zeit optimieren. Die Integration von Industrie-4.0-Technologien hat diese robotischen Systeme weiter verbessert. Eingebaute Konnektivität ermöglicht die Echtzeitüberwachung von Leistungskennzahlen, vorausschauende Wartungsmeldungen und nahtlose Integration mit fabrikweiten Steuerungssystemen. Dieser datengetriebene Ansatz maximiert die Betriebszeit und liefert wertvolle Erkenntnisse für kontinuierliche Prozessverbesserungen. Da sich die Anforderungen der Fertigung ständig weiterentwickeln, werden Hochgeschwindigkeits-Schraubroboter für zunehmend komplexere Aufgaben angepasst. Einige fortschrittliche Modelle integrieren mittlerweile kollaborative Robotiktechnologie, die einen sicheren Betrieb neben menschlichen Arbeitern in hybriden Montageumgebungen ermöglicht. Andere verfügen über Mehrkopfkonfigurationen, die gleichzeitig verschiedene Arten von Befestigungselementen anbringen können, was die Produktivität weiter steigert. Die Zukunft der Schraubtechnologie liegt in kontinuierlichen Verbesserungen bei Geschwindigkeit, Anpassungsfähigkeit und intelligenten Fähigkeiten. Entstehende Entwicklungen im Bereich der künstlichen Intelligenz versprechen noch autonomere Operationen, mit Robotern, die sich selbstständig an neue Produktdesigns und Produktionsbedingungen anpassen können. Mit der Reifung dieser Technologien werden Hochgeschwindigkeits-Schraubroboter eine noch größere Rolle bei der Gestaltung der Fabriken der Zukunft spielen.

Programmierung von Servo-Schraubendrehern für verschiedene Schraubenmuster Die industrielle Automatisierung hat die Fertigung revolutioniert, wobei Servo-Schraubendreher eine zentrale Rolle in Montagelinien spielen. Diese Präzisionswerkzeuge bieten eine unübertroffene Kontrolle über Drehmoment, Geschwindigkeit und Winkel und sorgen so für eine gleichmäßige und zuverlässige Befestigung. Die Optimierung von Servo-Schraubendrehern für verschiedene Schraubenmuster erfordert jedoch eine sorgfältige Programmierung, um die Effizienz zu maximieren und Fehler zu minimieren. Die Grundlage einer effektiven Programmierung liegt im Verständnis der Anforderungen an das Schraubenmuster. Lineare Muster, kreisförmige Anordnungen und versetzte Konfigurationen erfordern jeweils spezifische Ansätze. Bei linearen Mustern müssen Programmierer den Abstand zwischen den Schrauben definieren und eine präzise Positionierungslogik implementieren. Kreisförmige Muster erfordern Winkelfberechnungen und Radiusparameter, um einen gleichmäßigen Abstand zu gewährleisten. Die Drehmomentprofilierung ist ein weiterer kritischer Aspekt der Programmierung von Servo-Schraubendrehern. Unterschiedliche Materialien und Schraubengrößen erfordern verschiedene Drehmomentwerte, um eine optimale Klemmkraft zu erreichen, ohne die Komponenten zu beschädigen. Moderne Servosysteme ermöglichen eine dynamische Drehmomentanpassung während des Befestigungsprozesses, was einen sanften Übergang vom schnellen Anfahren zum endgültigen Anziehen ermöglicht. Zu den fortgeschrittenen Programmiertechniken gehört die Implementierung von Fehlererkennungsroutinen. Diese können Querfädeln, abgestreifte Schrauben oder falsch ausgerichtete Teile durch Überwachung der Drehmomentkurven und der Rotationsposition identifizieren. Bei Anomalien kann das System automatisch Korrekturmaßnahmen einleiten oder den Betrieb stoppen, um weitere Schäden zu verhindern. Die Integration mit Robotersystemen fügt der Programmierung von Servo-Schraubendrehern eine weitere Ebene der Komplexität hinzu. Koordinatentransformationen müssen präzise zwischen der Bewegung des Roboters und dem Betrieb des Schraubendrehers abgebildet werden. Dies erfordert eine Synchronisation der Bewegungsprofile und eine sorgfältige Zeitplanung, um sicherzustellen, dass das Werkzeug korrekt mit jeder Befestigungsposition in Eingriff kommt. Bei komplexen Montagevorgängen können Programmierabfolgen mehrere Werkzeuge umfassen, die koordiniert arbeiten. Dies erfordert ausgefeilte Kommunikationsprotokolle zwischen den Geräten und eine sorgfältige Abfolge, um Kollisionen zu vermeiden und gleichzeitig optimale Zykluszeiten zu gewährleisten. Simulationssoftware kann helfen, diese Programme vor der Implementierung auf der Produktionsfläche zu überprüfen. Da sich die industrielle Automatisierung weiter entwickelt, werden die Programmiermethoden für Servo-Schraubendreher intuitiver. Viele moderne Systeme bieten grafische Oberflächen, die die Erstellung komplexer Muster vereinfachen, mit Drag-and-Drop-Funktionalität für die Positionierung und Parametereinstellung. Ein tiefes Verständnis der zugrunde liegenden Prinzipien bleibt jedoch für die Fehlerbehebung und Optimierung unerlässlich. Die Zukunft der Programmierung von Servo-Schraubendrehern liegt in künstlicher Intelligenz und maschinellem Lernen. Prädiktive Algorithmen könnten bald die Optimierung von Schraubenmustern und Befestigungsparametern basierend auf Echtzeit-Leistungsdaten automatisieren, was die Qualität und Produktivität in automatisierten Montageprozessen weiter verbessert. Produktname Anwendbare Branchen Smarte Schraubmaschine Produktion von Smart Wearables

In der heutigen schnelllebigen Fertigungslandschaft suchen Unternehmen ständig nach Möglichkeiten, die Effizienz zu steigern, Kosten zu senken und die Produktqualität zu verbessern. Einer der bedeutendsten Fortschritte in der Produktionsautomatisierung ist die weit verbreitete Einführung von automatischen Schraubenschlussmaschinen. Diese hochpräzisen Werkzeuge sind unverzichtbar für Branchen wie Elektronik, Automobil, Medizingeräte und Konsumgüter. Lassen Sie uns die wichtigsten Gründe für ihre weltweit steigende Nachfrage untersuchen. Unübertroffene Präzision und KonsistenzManuelles Schrauben ist anfällig für menschliche Fehler wie Über- oder Unterschrauben sowie Kreuzgewinde – Mängel, die die Produktzuverlässigkeit beeinträchtigen können. Automatische Schraubenschlussmaschinen eliminieren diese Probleme mit Mikrometer-genauer Präzision und wenden jedes Mal das perfekte Drehmoment an. Diese Konsistenz ist entscheidend für Branchen, in denen winzige Befestigungselemente strenge Qualitätsstandards erfüllen müssen, insbesondere in miniaturisierter Elektronik und empfindlichen Medizingeräten. Drastische ProduktivitätssteigerungenDiese Maschinen arbeiten mit Geschwindigkeiten, die kein menschlicher Bediener erreichen kann. Eine einzelne automatisierte Einheit kann typischerweise 30-60 Schrauben pro Minute ohne Ermüdung einsetzen, verglichen mit 8-12 Schrauben manuell. Für Hochvolumenhersteller bedeutet dies Durchsatzsteigerungen von 400 % oder mehr. Die bei jeder Schraube gesparte Zeit summiert sich zu massiven jährlichen Produktivitätsgewinnen, sodass Unternehmen ihre Betriebe skalieren können, ohne die Arbeitskosten proportional zu erhöhen. Reduzierung der ArbeitskostenBei steigenden Löhnen weltweit und anhaltendem Fachkräftemangel bietet die Automatisierung eine überzeugende Kapitalrendite. Automatische Schraubenschlusssysteme benötigen minimale Überwachung – ein Techniker kann oft mehrere Maschinen betreuen. Innerhalb von 3 Jahren amortisieren Unternehmen ihre Investition typischerweise durch reduzierte direkte Arbeitskosten und Qualitätseinsparungen und gewinnen gleichzeitig vorhersehbare, skalierbare Produktionskapazitäten. Fortschrittliche DatenintegrationModerne Modelle verfügen über IoT-Konnektivität, zeichnen die Drehmomentkurve jeder Schraube auf und speisen Daten in Qualitätsmanagementsysteme ein. Dies schafft eine nachvollziehbare Spur für compliance-sensitive Branchen und ermöglicht vorausschauende Wartung durch die Verfolgung von Werkzeugverschleißmustern. Einige Systeme verwenden sogar KI, um Drehmomentparameter basierend auf während des Betriebs erkannten Materialabweichungen selbst zu korrigieren. Verbesserte ArbeitssicherheitWiederholtes Schrauben zählt zu den häufigsten Ursachen für arbeitsbedingte Muskel-Skelett-Erkrankungen. Automatisierung beseitigt diese ergonomische Gefahr und reduziert gleichzeitig Verletzungsrisiken durch Werkzeugrutschen oder herumfliegende Teile. Die neuesten sicherheitszertifizierten kollaborativen Modelle können ohne Schutzbarrieren neben Menschen arbeiten und kombinieren so Automatisierungsflexibilität mit Vorteilen der manuellen Montage. AnpassungsfähigkeitenIm Gegensatz zur starren Automatisierung der Vergangenheit bieten moderne Schraubenschlusslösungen bemerkenswerte Anpassungsfähigkeit. Schnellwechsel-Werkzeugaufnahmen ermöglichen es einzelnen Maschinen, verschiedene Schraubentypen und -größen zu handhaben. Bildgeführte Roboter können Schrauben auf unregelmäßigen Oberflächen lokalisieren und befestigen, während flexible Zuführsysteme alles von M0,6-Mikroschrauben bis hin zu großen Strukturschrauben mit gleicher Präzision aufnehmen. Da globale Hersteller unter zunehmendem Druck stehen, höhere Qualität zu niedrigeren Kosten und mit kürzeren Zeitrahmen zu liefern, hat sich die automatische Schraubenschlusstechnologie von einem Luxus zu einer Notwendigkeit entwickelt. Die Kombination aus Präzisionsmechanik, intelligenter Konnektivität und flexibler Automatisierung stellt sicher, dass diese Systeme weltweit im Kern der Industrie-4.0-Fertigungsstrategien bleiben werden. Produktname Anwendbare Branchen Schraubenschlussroboter Industrielle Steuerungsschaltschrankmontage

Der Markt für Servo-Schraubentechnologie ist ein sich schnell entwickelnder Sektor, der durch Fortschritte in der Automatisierung und Präzisionstechnik vorangetrieben wird. Da die Nachfrage nach höherer Genauigkeit, Effizienz und Zuverlässigkeit in den Branchen stetig zunimmt, wird die Auswahl des richtigen Servo-Schraubensystems für eine optimale Leistung entscheidend. Dieser Artikel vergleicht führende Marken in der Servo-Schraubentechnologie und hebt wichtige Funktionen, Innovationen und Anwendungen hervor, die sie auszeichnen. Eine der wichtigsten Überlegungen in der Servo-Schraubentechnologie ist die Präzision. Hochwertige Systeme bieten mittlerweile Mikrometer-genaue Präzision, um eine konsistente Leistung in Anwendungen mit engen Toleranzen zu gewährleisten. Diese Systeme integrieren fortschrittliche Rückmeldemechanismen wie optische Encoder und Resolver, um eine präzise Positionierung beizubehalten und das Spiel zu minimieren. Das Ergebnis ist eine verbesserte Wiederholgenauigkeit, selbst bei Hochgeschwindigkeitsoperationen. Haltbarkeit ist ein weiterer kritischer Faktor. Moderne Servo-Schraubensysteme sind aus hochwertigen Materialien wie gehärtetem Stahl und speziellen Beschichtungen gefertigt, um rauen industriellen Umgebungen standzuhalten. Korrosionsbeständigkeit, geringerer Verschleiß und eine längere Lebensdauer sind Standardmerkmale bei Top-Modellen. Darüber hinaus gewährleisten innovative Schmiersysteme einen reibungslosen Betrieb unter hohen Lasten und bei kontinuierlicher Nutzung. Energieeffizienz wird in der Industrieautomatisierung immer wichtiger. Führende Servo-Schraubentechnologien integrieren regeneratives Bremsen und optimierte Motordesigns, um den Stromverbrauch zu minimieren. Durch die Reduzierung von Energieverschwendung senken diese Systeme die Betriebskosten und entsprechen Nachhaltigkeitszielen. Einige Modelle verfügen zudem über intelligente Diagnosefunktionen, die eine vorausschauende Wartung ermöglichen, um unerwartete Ausfallzeiten zu vermeiden. Integrationsfähigkeiten sind ebenso wichtig. Die besten Servo-Schraubensysteme bieten nahtlose Kompatibilität mit SPS, HMIs und anderen Automatisierungskomponenten. Offene Kommunikationsprotokolle wie EtherCAT und Profinet erleichtern die einfache Einrichtung und Echtzeitüberwachung. Diese Interoperabilität gewährleistet reibungslose Arbeitsabläufe in komplexen Fertigungsumgebungen. Zusammenfassend lässt sich sagen, dass die Auswahl der richtigen Servo-Schraubentechnologie die Bewertung von Präzision, Haltbarkeit, Energieeffizienz und Integrationsfunktionen erfordert. Durch das Verständnis dieser Schlüsselfaktoren können Hersteller fundierte Entscheidungen treffen, um ihre Automatisierungsprozesse zu verbessern und in einer dynamischen Branche wettbewerbsfähig zu bleiben. Produktname Anwendbare Branchen Doppelkopf-Schraubendreher Montage von Telekommunikationsgeräten

Produktname Anwendbare Industrien CNC-Schraubenbefestigung LED-Beleuchtungsindustrie In der heutigen schnelllebigen Fertigungslandschaft sind Effizienz und Präzision wichtiger denn je. Eine der bedeutendsten Fortschritte, die Fabriken dabei helfen, diese Ziele zu erreichen, ist die Einführung von automatischen Schraubenschlussmaschinen. Diese innovativen Werkzeuge revolutionieren Montagelinien und bieten unübertroffene Geschwindigkeit, Konsistenz und Zuverlässigkeit. Aber warum steigen immer mehr Fabriken auf diese Technologie um? Lassen Sie uns die wichtigsten Gründe für diesen wachsenden Trend untersuchen. Erhöhte Produktivität Manuelles Schraubendrehen ist zeitaufwändig und arbeitsintensiv und wird oft zu einem Engpass in der Produktion. Automatische Schraubenschlussmaschinen optimieren diesen Prozess und erledigen die Aufgaben in einem Bruchteil der Zeit. Durch ihren Hochgeschwindigkeitsbetrieb und minimale Ausfallzeiten steigern diese Maschinen die Produktivität erheblich, sodass Fabriken die steigende Nachfrage bewältigen können, ohne die Qualität zu beeinträchtigen. Unübertroffene Präzision Menschliche Fehler sind beim manuellen Schraubendrehen unvermeidlich, was zu Inkonsistenzen wie Über- oder Unterdrehen führt. Automatische Schraubenschlussmaschinen eliminieren diese Variabilität, indem sie das exakt benötigte Drehmoment für jede Schraube anwenden. Diese Präzision gewährleistet eine gleichbleibende Produktqualität, reduziert Fehler und verbessert die Langlebigkeit der montierten Produkte. Einsparungen bei den Arbeitskosten Arbeitskosten sind ein erheblicher Kostenfaktor für Fertigungsbetriebe. Durch die Automatisierung des Schraubenschlussprozesses können Fabriken ihre Abhängigkeit von manueller Arbeit verringern und Mitarbeiter für komplexere Aufgaben einsetzen, die menschliche Expertise erfordern. Dies senkt nicht nur die Kosten, sondern optimiert auch die Arbeitskrafteffizienz. Verbesserte Arbeitssicherheit Wiederholte Tätigkeiten wie das Schraubendrehen können zu Muskel-Skelett-Erkrankungen und Ermüdung bei den Arbeitern führen. Automatische Schraubenschlussmaschinen übernehmen diese repetitiven Bewegungen und reduzieren das Risiko von Arbeitsunfällen. Ein sichererer Arbeitsplatz schützt nicht nur die Mitarbeiter, sondern minimiert auch Ausfallzeiten aufgrund von Gesundheitsproblemen. Skalierbarkeit und Flexibilität Moderne automatische Schraubenschlussmaschinen sind hochgradig anpassbar und können eine Vielzahl von Schraubengrößen und Materialien handhaben. Egal, ob eine Fabrik Elektronik, Automobilteile oder Konsumgüter herstellt, diese Maschinen können auf spezifische Anforderungen angepasst werden. Diese Skalierbarkeit macht sie zu einer zukunftssicheren Investition für wachsende Unternehmen. Datenverfolgung und Qualitätskontrolle Viele automatische Schraubenschlussmaschinen sind mit fortschrittlichen Sensoren und Software ausgestattet, die jeden Schraubvorgang überwachen. Diese Daten können für Echtzeit-Qualitätskontrolle genutzt werden, um sicherzustellen, dass jedes Produkt strenge Standards erfüllt. Darüber hinaus hilft die Verfolgung von Leistungskennzahlen dabei, potenzielle Probleme zu erkennen, bevor sie eskalieren, was die operative Effizienz weiter steigert. Da die Industrie weiterhin auf Automatisierung setzt, ist die Umstellung auf automatische Schraubenschlussmaschinen eine natürliche Entwicklung. Ihre Fähigkeit, Produktivität, Präzision und Sicherheit zu steigern und gleichzeitig die Kosten zu senken, macht sie zu einem unverzichtbaren Werkzeug für moderne Fabriken. Die Investition in diese Technologie hält Unternehmen nicht nur wettbewerbsfähig, sondern ebnet auch den Weg für intelligentere und effizientere Fertigungsprozesse.