8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

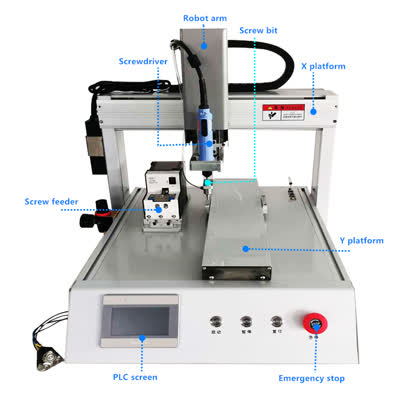

- Multi Field Search

У сфері промислової автоматизації гвинтові складальні машини відіграють ключову роль у оптимізації виробничих процесів. Повністю автоматична гвинтова складальна машина розроблена для обробки великих обсягів виробництва з високою точністю, ефективністю та мінімальною участю людини. Розуміння основних компонентів такої машини може надати цінну інформацію про те, як автоматизація підвищує продуктивність. Нижче ми розглянемо основні компоненти, які складають повністю автоматичну гвинтову складальну машину. 1. Гвинтова подача Гвинтова подача є серцем складальної машини, відповідальною за подачу гвинтів у впорядкований спосіб. Зазвичай вона складається з вібраційної чаші або лінійного подавача, які правильно орієнтують гвинти перед їх транспортуванням до наступного етапу. Розширені моделі можуть включати датчики для виявлення заторів або помилок подачі, що забезпечує безперебійну роботу. 2. Гвинтовертний блок Гвинтовертний блок - це компонент, який закручує гвинти у заготовку. Залежно від застосування, це може бути електричний, пневматичний або сервоприводний гвинтоверт. Критично важливим є точний контроль моменту затягування, щоб уникнути перетягування або недотягування, що може вплинути на якість продукції. 3. Конвейєрна система Конвейєрна система транспортує заготовки через складальну лінію, розташовуючи їх точно під гвинтовертним блоком. Зазвичай використовуються стрічкові або ланцюгові конвеєри, і вони можуть включати датчики для синхронізації руху деталей із процесом закручування. 4. Панель управління Панель управління містить програмований логічний контролер (PLC) та інтерфейс людини-машини (HMI). Оператори можуть налаштовувати параметри, такі як момент, швидкість та послідовності закручування, через HMI, тоді як PLC забезпечує гармонійну роботу всіх компонентів. 5. Візуальна система (опціонально) Для високоточних застосувань може бути інтегрована візуальна система для перевірки розташування гвинтів та виявлення дефектів. Камери та програмне забезпечення для обробки зображень аналізують кожне вкручування, щоб забезпечити відповідність стандартам якості. 6. Датчики та механізми безпеки Датчики відіграють важливу роль у моніторингу роботи машини. Датчики наближення, датчики моменту та фотоелектричні детектори допомагають запобігти помилкам і забезпечити безпечну роботу. Механізми безпеки, такі як кнопки аварійної зупинки та захисні бар'єри, захищають операторів від випадкових травм. 7. Бункер чи накопичувальний блок Бункер або накопичувальний блок містить велику кількість гвинтів, поповнюючи подавач за необхідності. Цей компонент мінімізує простої, забезпечуючи безперервну подачу гвинтів під час тривалих виробничих циклів. Висновок Повністю автоматична гвинтова складальна машина - це складена система, яка складається з інтегрованих компонентів, кожен із яких виконує певну функцію для забезпечення ефективного та точного кріплення гвинтів. Використовуючи автоматизацію, виробники можуть досягти більш високої продуктивності, знизити витрати на працю та підтримувати стабільну якість продукції. Інвестування в таку техніку є кроком до оптимізації виробничих ліній для отримання конкурентних переваг. Назва продукту Галузі застосування Лінійна система фіксації гвинтів Складання автомобільної електроніки

Назва продукту Галузі застосування Вузол закручування гвинтів Виробництво систем безпеки Посібник для початківців: Багатовісні машини для закручування гвинтів Багатовісні машини для закручування гвинтів революціонізують промислову автоматизацію, пропонуючи точність, швидкість та гнучкість у складальних процесах. Незалежно від того, чи ви новачок у автоматизованому кріпленні, чи шукаєте способи оптимізувати виробництво, розуміння цих машин є необхідним для сучасного виробництва. Цей посібник охоплює основи технології багатовісного закручування гвинтів, її переваги та ключові аспекти впровадження. Що таке багатовісні машини для закручування гвинтів? Ці машини призначені для вкручування гвинтів у кілька точок деталі одночасно або послідовно, використовуючи кілька незалежних осей. На відміну від одновісних машин, вони можуть обробляти складні складальні вузли з різними положеннями гвинтів, кутами та вимогами до крутного моменту. Оснащені роботизованими руками або масивами шпинделів, вони адаптуються до різноманітних виробничих потреб, зберігаючи високу точність. Ключові переваги Підвищена продуктивність: Кілька гвинтів закручуються за один цикл, що зменшує час виробництва. Стабільність: Програмовані налаштування крутного моменту та кута забезпечують однакову якість кріплення. Гнучкість: Легко перепрограмовуються для різних конструкцій виробів або схем розташування гвинтів. Зниження витрат на оплату праці: Автоматизація рутинних завдань мінімізує втручання людини. Сфери застосування Ці машини ідеально підходять для таких галузей, як автомобільна промисловість, електроніка та виробництво побутових приладів, де важливе високошвидкісне закручування гвинтів. Вони ідеальні для складання друкованих плат, компонентів двигунів або споживчих товарів із складним розташуванням гвинтів. Поради щодо впровадження Оцініть вимоги до деталі: Визначте розміри гвинтів, глибину вкручування та сумісність із матеріалами. Виберіть правильну конфігурацію: Оберіть кількість осей (від 2 до 6) залежно від складності. Інтегруйте датчики: Використовуйте системи візуалізації або зворотний зв’язок за силою для виявлення похибок. Пріоритет у технічному обслуговуванні: Регулярна калібрування забезпечує довгострокову точність. Використовуючи багатовісні машини для закручування гвинтів, виробники можуть досягти швидшої та безпомилкової роботи складальних ліній. Із розвитком автоматизації впровадження цих систем стає конкурентною необхідністю, а не лише опцією.

Назва продукту Галузі застосування Настільний робот-гвинтокрут Збірка автомобільної електроніки Сектор промислової автоматизації спостерігає значне зростання попиту на автоматизовані системи кріплення, що зумовлено потребою у точності, ефективності та економічній ефективності у виробничих процесах. Оскільки галузі все більше впроваджують автоматизацію, роль передових рішень для кріплення стала ключовою для забезпечення безперебійної роботи на складальних лініях, у виробництві автомобілів, аерокосмічній промисловості та електронному виробництві. Автоматизовані системи кріплення розроблені для підвищення продуктивності шляхом зменшення людських помилок та прискорення виробничих циклів. Ці системи включають передові технології, такі як робототехніка, контроль моменту затягування та візуальні системи, щоб забезпечити послідовну та надійну роботу кріплення. Можливість точно контролювати момент затягування та вирівнювання забезпечує високу якість з'єднань, мінімізуючи ризик дефектів продукції та відкликань. Одним із ключових чинників зростання попиту на автоматизовані системи кріплення є поява «розумних фабрик». Індустрія 4.0 проклала шлях для взаємопов'язаних виробничих середовищ, де прийняття рішень на основі даних є найважливішим. Автоматизовані системи кріплення, оснащені можливостями Інтернету речей (IoT), можуть моніторити та коригувати параметри в режимі реального часу, забезпечуючи оптимальну продуктивність та прогнозне обслуговування. Це зменшує простої та продовжує термін служби устаткування, сприяючи довгостроковій економії коштів. Автомобільна промисловість, зокрема, стала одним із основних споживачів автоматизованих технологій кріплення. Виробництво електромобілів (EV), з його акцентом на легкі матеріали та складні вимоги до складання, ще більш прискорило їхнє впровадження. Автоматизовані системи можуть виконувати різноманітні завдання кріплення, від фіксації батарейних модулів до складання складних компонентів шасі, дотримуючись суворих стандартів безпеки та якості. Крім автомобільної промисловості, такі галузі, як аерокосмічна та електронна, також використовують ці системи для задоволення потреб у мініатюризації та високоточної збірки. Можливість працювати з різноманітними матеріалами, включаючи композити та делікатні основи, робить автоматизоване кріплення незамінним у цих секторах. Крім того, нестача робочої сили та необхідність у використанні методик бережливого виробництва змушують компанії інвестувати в автоматизацію, щоб зберегти конкурентоспроможність. Майбутнє автоматизованих систем кріплення полягає в постійних інноваціях. Такі нові тенденції, як коботи (колаборативні роботи) та контроль якості на основі штучного інтелекту, готові революціонізувати цю галузь. Ці досягнення ще більше підвищать гнучкість, дозволяючи системам адаптуватися до різних виробничих потреб при збереженні високої точності та надійності. На завершення, глобальний попит на автоматизовані системи кріплення готовий до сталого зростання, оскільки галузі пріоритизують ефективність, якість та масштабованість. Підприємства, які сьогодні інвестують у ці передові рішення, будуть добре підготовлені до лідерства в еру передового виробництва.

Назва продукту Галузі застосування Автоматичний подавач гвинтів Виробництво розумних носимих пристроїв У сучасному швидкому виробничому середовищі швидкість і точність є найважливішими для оптимізації ефективності виробництва. Роботи для високошвидкісного закручування гвинтів стали революційним рішенням для складальних ліній, забезпечуючи безпрецедентну продуктивність у застосуваннях фіксації. У цій статті розглядаються передові технології, які живлять ці роботизовані системи, та їхній трансформаційний вплив на промислову автоматизацію. В основі роботів для високошвидкісного закручування гвинтів лежить складність системи керування рухом. Ці роботи використовують прецизійні серводвигуни в поєднанні з передовими алгоритмами руху для досягнення швидкого позиціонування з мікронною точністю. Інтеграція механізмів зворотного зв'язку в реальному часі забезпечує послідовне застосування моменту затягування під час процесу фіксації, запобігаючи як неналежному затягуванню, так і пошкодженню матеріалів від надмірного зусилля. Сучасні роботи для закручування гвинтів оснащені інтелектуальними системами візуального наведення, які дозволяють їм знаходити отвори для гвинтів з винятковою точністю. Використовуючи високороздільні камери та алгоритми машинного бачення, ці системи можуть компенсувати незначні варіації деталей та підтримувати оптимальне вирівнювання протягом усього циклу закручування. Ця можливість значно зменшує потребу в дорогих оснащеннях, одночасно покращуючи загальну надійність процесу. Привідні механізми в цих роботах використовують безщіткові двигуни постійного струму з гармонічними редукторами, щоб забезпечити ідеальний баланс швидкості та крутного моменту. Передова технологія гасіння вібрацій мінімізує коливання під час швидких рухів, дозволяючи досягати швидкості встановлення гвинтів понад 5 гвинтів за секунду в деяких конфігураціях. Ця вражаюча швидкість досягається без компромісів у точності розміщення або якості затягування. Розумні системи подачі гвинтів доповнюють механічну продуктивність робота. Ці подавачі включають унікальні технології відділення та орієнтації, щоб забезпечити безперервну подачу правильно орієнтованих гвинтів до головки закручування. Складні датчики контролюють процес подачі, миттєво виявляючи та виправляючи будь-які затори чи неправильні вирівнювання, щоб запобігти перебоям у виробництві. Сучасні високошвидкісні роботи для закручування гвинтів пропонують надзвичайну гнучкість завдяки передовим інтерфейсам програмування. Оператори можуть легко налаштовувати такі параметри, як момент затягування, швидкість встановлення та глибину для різних варіантів продукції. Деякі системи навіть мають функції самонавчання, які оптимізують ці параметри з часом на основі історичних даних про продуктивність. Інтеграція технологій Industry 4.0 ще більше покращила ці роботизовані системи. Вбудована мережева інтеграція дозволяє здійснювати моніторинг ключових показників продуктивності в реальному часі, попереджувальні сповіщення про технічне обслуговування та безперебійну інтеграцію з заводськими системами керування. Цей підхід, заснований на даних, максимізує час роботи та надає цінну інформацію для постійного покращення процесу. Оскільки вимоги до виробництва продовжують зростати, високошвидкісні роботи для закручування гвинтів адаптуються для виконання все більш складних завдань. Деякі передові моделі тепер включають технологію коботів, що дозволяє безпечно працювати поруч із людьми у гібридних складальних середовищах. Інші мають багатоголові конфігурації, які можуть одночасно встановлювати різні типи кріплень, ще більше підвищуючи продуктивність. Майбутнє технології закручування гвинтів полягає в подальшому вдосконаленні швидкості, адаптивності та інтелектуальних можливостей. Нові розробки у сфері штучного інтелекту обіцяють ще більш автономну роботу, коли роботи зможуть самостійно адаптуватися до нових конструкцій продуктів та умов виробництва. У міру того, як ці технології розвиватимуться, високошвидкісні роботи для закручування гвинтів відіграватимуть ще більшу роль у формуванні заводів майбутнього.

Програмування сервогвинтовертів для різних схем розташування гвинтів Промислова автоматизація революціонізувала виробництво, де сервогвинтоверти відіграють ключову роль у складальних лініях. Ці прецизійні інструменти забезпечують безпрецедентний контроль над моментом затягування, швидкістю та кутом, гарантуючи стабільність і надійність з'єднань. Однак оптимізація сервогвинтовертів для різних схем розташування гвинтів вимагає ретельного програмування для максимізації ефективності та мінімізації помилок. Основою ефективного програмування є розуміння вимог до розташування гвинтів. Лінійні схеми, кругові або шахові розташування потребують різних підходів. Для лінійних схем програмісти повинні визначати крок між гвинтами та реалізовувати точну логіку позиціювання. Кругові схеми вимагають кутових розрахунків та параметрів радіуса для збереження рівномірного інтервалу. Профілювання моменту затягування — ще один критичний аспект програмування сервогвинтовертів. Різні матеріали та розміри гвинтів вимагають різних значень моменту для досягнення оптимальної сили затягування без пошкодження компонентів. Сучасні сервосистеми дозволяють динамічно регулювати момент під час процесу затягування, забезпечуючи плавний перехід від швидкого підходу до фінального закручування. Розширені техніки програмування включають реалізацію процедур виявлення помилок. Вони можуть ідентифікувати перекос різьби, зіпсовані гвинти чи неправильно встановлені деталі за допомогою моніторингу кривих моменту та обертального положення. При виявленні аномалій система може автоматично ініціювати процедури виправлення або зупинити операції для запобігання подальших пошкоджень. Інтеграція з роботизованими системами додає ще один рівень складності до програмування сервогвинтовертів. Трансформація координат має бути точно відображена між рухом робота та роботою гвинтоверта. Це вимагає синхронізації профілів руху та ретельного таймінгу для забезпечення правильного зачеплення інструменту з кожною точкою кріплення. Для складних складальних операцій програмні послідовності можуть включати кілька інструментів, які працюють узгоджено. Це вимагає складних комунікаційних протоколів між пристроями та ретельного планування послідовностей для запобігання зіткнень при збереженні оптимального часу циклу. Програмне забезпечення для симуляції може допомогти перевірити ці програми перед впровадженням на виробничій лінії. У міру розвитку промислової автоматизації методи програмування сервогвинтовертів стають більш інтуїтивними. Багато сучасних систем пропонують графічні інтерфейси, які спрощують створення складних схем, з функціоналом перетягування для позиціювання та налаштування параметрів. Однак глибоке розуміння базових принципів залишається необхідним для усунення несправностей та оптимізації. Майбутнє програмування сервогвинтовертів полягає в штучному інтелекті та машинному навчанні. Прогнозні алгоритми можуть незабаром автоматизувати оптимізацію схем розташування гвинтів та параметрів затягування на основі даних про продуктивність у реальному часі, ще більше підвищуючи якість та продуктивність автоматизованих складальних процесів. Назва продукту Галузі застосування Розумна машина для закручування гвинтів Виробництво розумних пристроїв

У сучасному швидкому виробництві компанії постійно шукають способи підвищити ефективність, знизити витрати та покращити якість продукції. Одним із найважливіших досягнень у автоматизації виробництва є широке використання автоматичних машин для закручування гвинтів. Ці високоточні інструменти стали незамінними для таких галузей, як електроніка, автомобілебудування, медичні пристрої та товари народного споживання. Давайте розглянемо основні причини зростаючого глобального попиту на них. Незрівнянна точність і сталістьРучне закручування гвинтів схильне до помилок, таких як перекручування, недостатнє закручування або перекос різьби – дефекти, які можуть погіршити надійність продукції. Автоматичні машини для закручування гвинтів усувають ці проблеми, забезпечуючи мікронну точність і ідеальний момент затягування кожного разу. Ця сталість є критичною для галузей, де дрібні кріплення повинні відповідати суворим стандартам якості, особливо у мініатюрній електроніці та чутливих медичних пристроях. Значне підвищення продуктивностіЦі машини працюють зі швидкістю, недосяжною для людини. Одна автоматична одиниця може закручувати 30-60 гвинтів на хвилину без втоми, порівняно з 8-12 гвинтами вручну. Для виробників з великими обсягами це означає збільшення продуктивності на 400% і більше. Час, зекономлений на кожному гвинті, перетворюється на значний річний приріст продуктивності, дозволяючи компаніям масштабувати операції без пропорційного збільшення витрат на працю. Зниження витрат на працюЗі зростанням заробітних плат у всьому світі та постійним дефіцитом кваліфікованої робочої сили автоматизація забезпечує значний ROI. Автоматизовані системи закручування гвинтів потребують мінімального нагляду – один технік може контролювати кілька машин. За 3-річний період компанії зазвичай окуповують свої інвестиції за рахунок зниження прямих витрат на працю та економії, пов’язаної з якістю, отримуючи при цьому передбачувані та масштабовані виробничі потужності. Розширена інтеграція данихСучасні моделі оснащені IoT-зв'язком, записуючи криву моменту кожного гвинта та передаючи дані у системи управління якістю. Це створює контролюваний ланцюжок для галузей, що вимагають відповідності стандартам, і дозволяє проводити профілактичне обслуговування, відстежуючи знос інструментів. Деякі системи навіть використовують штучний інтелект для самостійного коригування параметрів моменту на основі виявлених під час роботи відхилень у матеріалах. Покращення безпеки працівниківБагаторазове закручування гвинтів вручну є однією з головних причин захворювань опорно-рухового апарату на робочому місці. Автоматизація усуває цю ергономічну небезпеку, а також знижує ризик травм через ковзання інструменту або розлітання уламків. Найновіші безпечні моделі можуть працювати поруч з людьми без захисних бар’єрів, поєднуючи гнучкість автоматизації з перевагами ручного складання. Можливості персоналізаціїНа відміну від жорсткої автоматизації минулого, сучасні рішення для закручування гвинтів пропонують вражаючу адаптивність. Швидкозмінні голівки дозволяють одній машині обробляти гвинти різних типів і розмірів. Роботи з візуальним наведенням можуть знаходити та закручувати гвинти на нерівних поверхнях, тоді як гнучкі системи подачі забезпечують однакову точність як для мікроскопічних гвинтів M0.6, так і для великих болтів. У світі, де виробники стикаються зі зростаючим тиском на доставку вищої якості за нижчими цінами та скороченими термінами, технологія автоматичного закручування гвинтів перетворилася з розкоші на необхідність. Поєднання точного інжинірингу, розумного зв’язку та гнучкої автоматизації гарантує, що ці системи залишатимуться основним елементом стратегій виробництва Industry 4.0 у всьому світі. Назва продукту Галузі застосування Робот для закручування гвинтів Збірка промислових розподільчих щитів

Ринок сервогвинтових технологій – це стрімко розвиваючийся сектор, що зумовлений досягненнями в автоматизації та прецизійному інжинірингу. Оскільки галузі все більше потребують вищої точності, ефективності та надійності, вибір правильної сервогвинтової системи стає критично важливим для оптимальної продуктивності. У цій статті порівнюються провідні бренди сервогвинтових технологій, висвітлюючи ключові особливості, інновації та сфери застосування, які виділяють їх серед інших. Одним із основних аспектів сервогвинтових технологій є точність. Сучасні високотехнологічні системи забезпечують точність на рівні мікронів, гарантуючи стабільну роботу в застосуваннях, що вимагають високої точності. Ці системи інтегрують передові механізми зворотного зв’язку, такі як оптичні енкодери та резольвери, для підтримки точного позиціювання та мінімізації люфту. Результатом є покращена повторюваність навіть у високошвидкісних операціях. Міцність – це ще один критичний фактор. Сучасні сервогвинтові системи виготовлені з високоякісних матеріалів, включаючи загартовану сталь та спеціальні покриття, що дозволяють їм витримувати жорсткі промислові умови. Корозійна стійкість, зменшений знос та тривалий термін служби є стандартними характеристиками топових моделей. Крім того, інноваційні системи змащування забезпечують плавну роботу під значними навантаженнями та при безперервному використанні. Енергоефективність стає все більш пріоритетною у промисловій автоматизації. Провідні сервогвинтові технології включають рекуперативне гальмування та оптимізовані конструкції двигунів для зменшення споживання електроенергії. Зменшуючи втрати енергії, ці системи знижують експлуатаційні витрати та відповідають цілям сталого розвитку. Деякі моделі також оснащені розумною діагностикою, що дозволяє проводити профілактичне обслуговування для запобігання непередбаченим простоям. Важливим аспектом є також можливість інтеграції. Найкращі сервогвинтові системи пропонують безпроблемну сумісність з ПЛК, HMI та іншими компонентами автоматизації. Відкриті комунікаційні протоколи, такі як EtherCAT і Profinet, спрощують налаштування та моніторинг у реальному часі. Ця інтероперабельність забезпечує безперебійні робочі процеси у складних виробничих умовах. На закінчення, вибір правильної сервогвинтової технології передбачає оцінку точності, міцності, енергоефективності та можливостей інтеграції. Розуміючи ці ключові фактори, виробники можуть приймати обґрунтовані рішення для покращення своїх автоматизованих процесів та залишатися конкурентноздатними у динамічній галузі. Назва продукту Галузі застосування Подвійний гвинтоверт Збірка телекомунікаційного обладнання

Назва продукту Галузі застосування Гвинтовий кріпильник з ЧПУ Виробництво LED освітлення У сучасному швидкому виробничому середовищі ефективність і точність важливіші, ніж будь-коли. Однією з найважливіших інновацій, які допомагають заводам досягти цих цілей, є використання автоматичних машин для закручування гвинтів. Ці інноваційні інструменти революціонізують складальні лінії, пропонуючи безпрецедентну швидкість, стабільність і надійність. Але чому все більше заводів переходять на них? Давайте розглянемо основні причини цього тренду. Підвищена продуктивність Ручне закручування гвинтів відбирає багато часу і праці, часто стаючи вузьким місцем у виробництві. Автоматичні машини для закручування гвинтів прискорюють цей процес, виконуючи завдання за частку часу. Завдяки високій швидкості роботи та мінімальним простоям ці машини істотно підвищують продуктивність, дозволяючи заводам задовольняти зростаючий попит без шкоди для якості. Бездоганна точність Людський фактор неминучий при ручному закручуванні гвинтів, що призводить до невідповідностей, таких як перекручування або недокручування. Автоматичні машини усувають цю проблему, застосовуючи точний момент закручування для кожного гвинта. Така точність забезпечує однакову якість продукції, зменшує кількість дефектів і покращує довговічність зібраних виробів. Економія на трудових витратах Витрати на працю є значною статтею витрат для виробничих підприємств. Автоматизуючи процес закручування гвинтів, заводи можуть зменшити залежність від ручної праці, перенаправляючи працівників на більш складні завдання, які вимагають людської експертизи. Це не лише знижує витрати, але й оптимізує ефективність робочої сили. Покращена безпека працівників Монотонні завдання, такі як закручування гвинтів, можуть призводити до захворювань опорно-рухового апарату та втоми серед працівників. Автоматичні машини беруть на себе ці повторювані рухи, знижуючи ризик травм на робочому місці. Безпечніше робоче середовище не лише захищає працівників, але й зменшує простої через відсутність через стан здоров'я. Масштабованість і гнучкість Сучасні автоматичні машини для закручування гвинтів дуже адаптивні і можуть працювати з різними розмірами гвинтів і матеріалами. Незалежно від того, чи виробляє завод електроніку, автомобільні деталі чи товари народного споживання, ці машини можна налаштувати під конкретні потреби. Така масштабованість робить їх майбутніми інвестиціями для зростаючого бізнесу. Відстеження даних і контроль якості Багато автоматичних машин для закручування гвинтів обладнані сучасними датчиками та програмним забезпеченням, які контролюють кожну операцію закручування. Ці дані можна використовувати для контролю якості в режимі реального часу, гарантуючи, що кожен продукт відповідає строгим стандартам. Крім того, відстеження показників продуктивності допомагає виявити потенційні проблеми до їх ескалації, що ще більше підвищує ефективність роботи. Оскільки галузі продовжують впроваджувати автоматизацію, перехід на автоматичні машини для закручування гвинтів є природним кроком. Їхня здатність підвищувати продуктивність, точність і безпеку при зниженні витрат робить їх незамінним інструментом для сучасних заводів. Інвестиції в цю технологію не лише підтримують конкурентоспроможність бізнесу, але й відкривають шлях до розумніших і ефективніших виробничих процесів.