8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Гнучке програмування для зміни продукції У сучасному швидкому промисловому середовищі здатність швидко адаптуватися до вимог ринку є критичною конкурентною перевагою. Для виробничих підприємств це часто означає часті зміни продукції на виробничих лініях. Традиційні системи автоматизації з їх жорстким і фіксованим програмуванням можуть стати серйозним вузьким місцем у цьому процесі. Вони часто вимагають значного ручного втручання, тривалого простою та спеціалізованих знань з програмування для переналаштування на новий виробничий цикл. Саме тут проявляється сила гнучкого програмування, яке перетворює зміни продукції з дорогої необхідності на безперебійну та ефективну операцію. Що таке гнучке програмування? Гнучке програмування в промисловій автоматизації відноситься до проектування та впровадження програмного забезпечення, яке є внутрішньо адаптивним. Замість жорсткого програмування кожного параметра для конкретного продукту, гнучка система використовує більш абстрактний та дата-орієнтований підхід. Ключові операційні параметри— такі як розміри, ваги, швидкості та послідовності збірки— зберігаються зовнішно у файлах рецептів або базах даних. Основна управляюча програма залишається незмінною, але вона динамічно зчитує необхідні параметри з цих файлів на початку виробничого циклу. Цей фундаментальний зсув усуває необхідність змінювати основну логіку для кожного окремого варіанту продукту. Ключові переваги для виробничих операцій Запровадження стратегії гнучкого програмування пропонує безліч відчутних переваг, які безпосередньо впливають на фінансовий результат. Різко скорочений час переналаштування: Перехід від одного продукту до іншого стає питанням вибору нового рецепту та ініціювання циклу. Це може скоротити час переналаштування з годин до хвилин, максимізуючи час роботи обладнання та загальну ефективність устаткування (OEE). Покращена операційна гнучкість: Реагування на індивідуальні замовлення або впровадження нових продуктів значно прискорюється. Більше немає потреби зупиняти виробництво для тривалого перепрограмування, що дозволяє легко задовольняти змінювані потреби клієнтів. Зменшена залежність від спеціалізованих навичок: Переналаштуванням можуть керувати оператори лінії, а не висококваліфіковані інженери з керування. Інтуїтивний інтерфейс, часто панель HMI, направляє оператора через простий процес вибору, мінімізуючи потенціал людської помилки. Покращена стабільність та якість: Автоматизоване управління рецептами гарантує, що кожного разу, коли продукт виробляється, застосовуються точно ті самі параметри. Це усуває варіативність, внесену ручними регулюваннями, що призводить до стабільно високої якості продукції. Забезпечення майбутньої стійкості ваших інвестицій: Гнучка система керування розроблена для забезпечення росту. Додавання майбутнього варіанту продукту так само просто, як створення нового профілю рецепту, захищаючи ваші інвестиції в автоматизацію на роки вперед. Впровадження гнучкого підходу Перехід до моделі гнучкого програмування вимагає стратегічного підходу. Він починається на етапі проектування системи автоматизації. Інженери повинні архітектуно розробити управляючий код з урахуванням модульності та принципів, орієнтованих на дані. Можуть бути створені стандартизовані шаблони для модулів машини (наприклад, секція конвеєра, роботизована комірка, станція технічного зору), кожен з яких налаштовується через зовнішні параметри. Використання структурованих змінних та індексації масивів є вирішальним. Крім того, необхідний зручний інтерфейс людини-машини (HMI). Цей інтерфейс служить шлюзом для операторів, надаючи їм чіткі випадаючі меню, екрани вибору рецептів та прості команди для безпечного та ефективного завантаження та виконання нових параметрів. На завершення, перехід до гнучкого програмування більше не є розкішшю, а необхідністю для сучасного виробництва. Це потужна стратегія, яка дозволяє виробникам досягати нового рівня гнучкості, ефективності та якості. Відокремлюючи управляючу логіку від специфічних для продукту параметрів, компанії можуть перетворити виклик частих змін продукції в оптимізовану конкурентну силу, гарантуючи, що вони добре обладнані для процвітання на динамічному ринку. Назва продукту Застосовувані галузі Робот-гвинтокрут із сервоприводом Виробництво смартфонів

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Функції запобігання перехресному різьбленню в передових кріпленнях У вимогливому світі промислової автоматизації цілісність кожного з'єднання має першорядне значення. Один несправний кріпильний елемент може призвести до простою системи, зниження якості продукції та значних витрат на технічне обслуговування. Однією з найпоширеніших і найбільш розчаровуючих проблем, що виникають під час складання, є перехресне різьблення. Це відбувається, коли різьби гвинта та гайки неправильно вирівнюються під час зчеплення, що призводить до їх перетину один з одним замість правильного з'єднання. Результатом є пошкоджена різьба, ослаблене з'єднання та потенційна точка відмови. Для боротьби з цим передові кріплення тепер конструюються з розвиненими функціями запобігання перехресному різьбленню, що є значним кроком вперед у надійності та ефективності складання. Розуміння проблеми: Вартість перехресного різьблення Перехресне різьблення часто є результатом людської помилки або неправильного вирівнювання в автоматизованому обладнанні. Навіть за допомогою точних роботів може виникати кутове зміщення. Наслідки є негайними та серйозними. Неправильно з'єднані різьби задираються та зношуються, що компрометує силу затискання кріплення та стійкість до вібрації. Це пошкоджене з'єднання потребує доробки, що вимагає додаткового часу на роботу та часто заміни дорогих компонентів. У критичних застосуваннях, таких як роботизовані маніпулятори або системи точних конвеєрів, кріплення з перехресним різьбленням може призвести до катастрофічної механічної поломки, незапланованих зупинок виробництва та небезпеки для безпеки. Прагнення до безпомилкового складання зробило усунення цієї проблеми пріоритетним завданням для інженерів. Інноваційні інженерні рішення Сучасний дизайн кріплень вийшов за межі базових форм різьби, щоб включити інтелектуальні функції, які запобігають неправильному вирівнюванню. Це не просто марні витівки, а продукт точної інженерії та глибокого розуміння динаміки складання. Ключові технології включають: Вступні різьби з фаскованими профілями: Кріплення розроблені з вираженою та сильно конічною вступною різьбою. Ця велика фаска діє як воронка, направляючи гвинт у гайку або різьбовий отвір навіть при невеликому куті. Вона дозволяє мати більший запас похибки під час початкової фази зчеплення, автоматично виправляючи незначні неправильні вирівнювання до того, як повні різьби вступлять у контакт. Самоцентруючі конструкції: Деякі передові гайки та головки болтів мають сферичну або закруглену поверхню посадки. Цей дизайн дозволяє кріпленню трохи повертатися в своєму сидінні, автоматично знаходячи правильне центрування при застосуванні крутного моменту. Це особливо цінно в застосуваннях, де допуски отворів можуть відрізнятися. Асиметричні та спеціалізовані форми різьби: Дослідження унікальних геометрій різьби, які більш стійкі до зчеплення під кутом, тривають. Ці конструкції можуть ускладнити початкове різання нового шляху для гвинта, ефективно направляючи його у правильну різьбу. Основний принцип цих функцій полягає в тому, щоб зробити правильний шлях складання шляхом найменшого опору. Направляючи компоненти в ідеальне вирівнювання, ці кріплення забезпечують точне, прямокутне з'єднання щоразу. Відчутні переваги для автоматизованого виробництва Інтеграція функцій запобігання перехресному різьбленню надає відчутні переваги у всьому виробничому процесі. По-перше, це значно підвищує швидкість складання. Автоматизовані гайковерти та роботизовані маніпулятори можуть працювати з більшою впевненістю та меншою потребою в складних системах візуалізації для досягнення ідеального вирівнювання, зменшуючи час циклу. По-друге, це різко підвищує вихід при першому проході та зменшує шлюб і доробку. Витрати, пов'язані із заміною пошкоджених різьб у критичних компонентах, усуваються. Найважливіше те, що це покращує загальну якість та надійність кінцевого продукту. Кожне з'єднання досягає передбаченого навантаження затискання та працює передбачувано під навантаженням та вібрацією, забезпечуючи довгострокову операційну цілісність автоматизованого обладнання. Оскільки автоматизація продовжує розвиватися у напрямку безлюдних заводів та дедалі складніших складань, попит на такі безпомилкові компоненти лише зростатиме. Функції запобігання перехресному різьбленню вже не є розкішшю, а необхідністю для тих, хто прагне максимізувати час безвідказної роботи, забезпечити якість та зменшити загальну собівартість виробництва. Ця інновація в технології кріплень є тихою, але потужною революцією, що рухає надійність вперед на заводському підлозі. Назва продукту Застосовувані галузі Автоматична гайковертна машина Виробництво медичних пристроїв

Назва продукту Галузі застосування Робот-гвинтокрут із сервоприводом Збірка електровелосипедів У світі промислової автоматизації гвинтові живильники є незамінними компонентами, що використовуються в різних секторах, таких як харчова промисловість, фармацевтика, хімічна промисловість та виробництво. Ці пристрої забезпечують точну та стабільну подачу матеріалів, що є критично важливим для підтримки ефективності виробництва та якості продукції. Однак, як і будь-яка механічна система, гвинтові живильники схильні до зношування, а незаплановані простої можуть призвести до значних втрат у виробництві. Для мінімізації перерв та продовження терміну служби вашого обладнання важливо мати добре укомплектований запас запчастин. У цій статті висвітлюються найважливіші запасні частини, які варто мати під рукою для гвинтових живильників. Одним з найкритичніших компонентів, який варто мати на складі, є гвинтовий шнек або транспортерний гвинт. Ця деталь відповідає за переміщення матеріалів через живильник і схильна до зношування, особливо при роботі з абразивними або корозійними речовинами. З часом витки можуть зношуватися, що призводить до зниження ефективності та точності. Наявність замінного шнека під рукою може значно скоротити час простою, коли знос стає значним. Ще однією життєво важливою запасною частиною є приводний двигун. Двигун є серцем гвинтового живильника, надаючи необхідну потужність для обертання шнека. Двигуни можуть виходити з ладу через електричні проблеми, перегрів або загальний знос. Наявність сумісного двигуна на складі гарантує, що ви можете швидко замінити несправний блок і відновити роботу без очікування закупівлі та доставки. Редуктори також є важливими запчастинами. Вони передають потужність від двигуна до шнека і можуть страждати від відмов змащення, зносу підшипників або пошкодження шестерень. Несправний редуктор може зупинити всю систему. Маючи запасний редуктор, ви можете швидко вирішити ці проблеми та уникнути тривалих перерв у виробництві. Підшипники — це невеликі, але критично важливі компоненти, які підтримують обертовий вал шнека. Вони схильні до забруднення, неправильного вирівнювання та втоми. Несправні підшипники можуть викликати надмірну вібрацію, шум і навіть пошкодження інших деталей. Доцільно мати набір високоякісних підшипників, придатних для вашої конкретної моделі гвинтового живильника, для швидкої заміни. Вкладиш або труба, в якій обертається шнек, — це ще одна деталь, яка зазнає значного зносу. У багатьох конструкціях цей вкладиш є змінним. Абразивні матеріали можуть зношувати внутрішню поверхню, що призводить до збільшення зазору між шнеком і вкладишем, що впливає на точність подачі. Запасний вкладиш можна встановити під час планового технічного обслуговування для відновлення оптимальної продуктивності. Муфти з'єднують двигун з редуктором або редуктор з валом шнека. Ці компоненти можуть зношуватися або виходити з ладу через неправильне вирівнювання або перевантаження крутного моменту. Наявність запасних муфт під рукою гарантує, що ви можете швидко перепідключити приводний ланцюг без затримок. Ущільнювачі та прокладки важливі для запобігання витоку матеріалу та забруднення. У харчових та фармацевтичних застосуваннях підтримання гігієни є найважливішим. Зношені ущільнювачі можуть призвести до втрати продукту та проблем безпеки. Запас відповідних ущільнювачів і прокладок дозволяє проводити оперативне технічне обслуговування, забезпечуючи відповідність стандартам галузі. Нарешті, слід враховувати електричні компоненти, такі як датчики, контролери та жгути проводів. Сучасні гвинтові живильники часто включають передові системи керування для точної роботи. Несправні датчики або електричні з'єднання можуть порушити весь процес подачі. Зберігання критичних електронних запчастин може допомогти в швидкому виявленні та усуненні електричних проблем. На завершення, підтримання стратегічного запасу запчастин для гвинтових живильників є проактивним підходом до забезпечення безперервної та ефективної роботи. Пріоритизуючи такі компоненти, як шнеки, двигуни, редуктори, підшипники, вкладиші, муфти, ущільнювачі та електричні частини, ви можете значно скоротити час простою, підвищити продуктивність та захистити свої інвестиції в технології автоматизації. Регулярне технічне обслуговування разом із готовим доступом до цих запчастин забезпечить плавну та надійну роботу ваших систем.

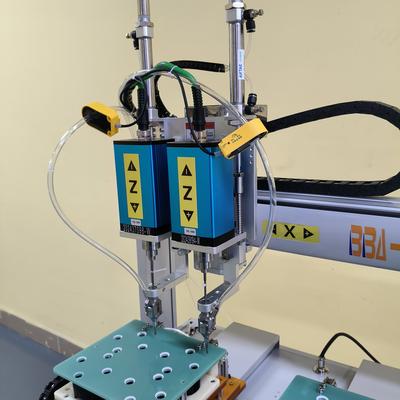

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Можливості виявлення помилок у автоматичних гвинтовертах У високозатребуваному світі промислового виробництва точність і надійність є безумовними вимогами. Автоматичні гвинтоверти давно є основою високооб'ємних виробничих ліній для виготовлення складних деталей. Хоча їх швидкість і ефективність не мають собі рівних, справжній прогрес сучасних систем полягає в їхніх складних можливостях виявлення помилок. Ці інтегровані системи мають вирішальне значення для мінімізації відходів, скорочення простоїв і забезпечення стабільно високої якості продукції. Критична необхідність виявлення помилок Традиційна автоматизована збірка могла тривати хвилинами або навіть годинами, перш ніж була виявлена проста помилка — перекручений гвинт, відсутній компонент або зіпсована шляпка. До того часу ціла партія продукції могла бути бракованою, що призводило до значних матеріальних втрат і дорогого перероблення. Сучасні автоматичні гвинтоверти оснащені багаторівневим захистом від таких помилок, перетворюючи їх із простих інструментів для з'єднання на інтелектуальні центри обробки даних на виробничому майданчику. Ключові технології виявлення помилок Сучасні автоматичні гвинтоверти використовують набір датчиків і програмних алгоритмів для моніторингу процесу закручування в реальному часі. Основні методи виявлення включають: Моніторинг крутного моменту та кута: Це найбільш фундаментальна та вирішальна можливість. Система фіксує криву крутного моменту та кута обертання протягом усього циклу закручування. Порівнюючи цю криву в реальному часі з попередньо визначеним «ідеальним» профілем, машина може миттєво виявляти аномалії. Стрибок крутного моменту може вказувати на перекручування, а нижчий за очікуваний крутний момент може сигналізувати про зіпсований гвинт або відсутній отвір. Інтеграція візійних систем: Передові системи часто оснащені інтегрованими камерами. Ці візійні системи виконують критичні перевірки до та після закручування. Вони можуть підтвердити наявність гвинта на биті драйвера перед початком операції та оглянути готове з'єднання, щоб переконатися, що гвинт закручений правильно і в рівень, запобігаючи випиранню гвинтів або пошкодженню поверхонь. Виявлення наявності гвинта: Використовуючи датчики (механічні, оптичні або пневматичні), машина підтверджує, що гвинт успішно підібраний з подавального бункера. Це запобігає спробам машини виконати цикл закручування без гвинта, що призвело б до пропущеного з'єднання та потенційного пошкодження продукції чи інструменту. Вимірювання глибини та висоти: Лазерні або ультразвукові датчики вимірюють висоту шляпки гвинта після закручування. Це гарантує, що гвинт закручений на правильну глибину — не надто вільно і не надто туго — що є життєво важливим для структурної цілісності та безпеки кінчного продукту. Понад виявлення: Реакція та аналітика даних Справжня сила цих систем полягає не лише в пошуку помилок, але й у їхній миттєвій реакції. Виявивши несправність, машину можна запрограмувати на автоматичну зупинку виробничої лінії, активацію звукового та візуального сигналу для оператора та навіть позначення дефектного виробу для відбракування. Крім того, всі дані про помилки реєструються. Це створює цінний історичний запис для аналітики, дозволяючи виробникам виявляти повторювані проблеми, проводити аналіз основних причин і впроваджувати проактивні покращення процесів, тим самим рухаючись до середовища виробництва без дефектів. Висновок Інтеграція передових можливостей виявлення помилок фундаментально підвищила роль автоматичного гвинтоверта. Це вже не просто інструмент для збірки, а вартів якості. Забезпечуючи моніторинг у реальному часі, миттєвий зворотний зв'язок і цінні виробничі дані, ці системи гарантують, що виробники можуть досягати нових висот ефективності, знижувати витрати і, що найважливіше, гарантувати надійність і якість кожної продукції, що залишає їхній завод. Інвестування в таку інтелектуальну автоматизацію вже не є опцією, а необхідністю для будь-якого підприємства, серйозно налаштованого на конкурентоспроможність і досконалість у сучасному виробництві. Назва продукту Застосовувані галузі Двохголовий гвинтоверт Лінії збірки електроінструментів

Назва продукту Застосовувані галузі Робот для закручування гвинтів Виробництво обладнання безпеки body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Безпечна заміна зношених наконечників відверток У швидкому середовищі промислової автоматизації кожен компонент відіграє критично важливу роль у підтримці безперебійних операцій. Серед них наконечники відверток є фундаментальними, але часто недооцінюються. Ці невеликі інструменти зазнають значного стресу та зношування з часом, і їхня несправність може призвести до дорогого простою, дефектів продукції або навіть загроз безпеці. Забезпечення їх безпечної та своєчасної заміни - це не просто завдання технічного обслуговування, це важливий аспект операційної досконалості та безпеки на робочому місці. Чому важлива безпечна заміна Зношений наконечник відвертки - це більше, ніж просто неефективний інструмент; це відповідальність. Ознаки зношування включають зіпсовані головки, заокруглені краї, знижену передачу крутного моменту та видимі пошкодження. Використання пошкодженого наконечника може призвести до кількох ризиків: Проблеми з якістю продукції: Зношений наконечник не може забезпечити стабільний крутний момент, що призводить до неправильно закріплених вузлів. Це може спричинити несправності продукції, відкликання або відмови на місці експлуатації. Пошкодження обладнання: Ковзання або неправильно встановлені наконечники можуть пошкодити головку гвинта, заготовку та навіть саму автоматизовану гвинтівкову установку, що призводить до дорогих ремонтів. Загрози безпеки працівників: Найбільша проблема - це безпека оператора. Зношений наконечник може несподівано проковзнути, викидаючи металеві уламки або спричиняючи різкі рухи механізму. У високошвидкісних автоматизованих осередках це створює ризик травмування персоналу поблизу. Збільшення простою: Часті відмови вимагають незапланованих зупинок, що порушує виробничі графіки та знижує загальну ефективність обладнання (OEE). Таким чином, проактивна заміна є важливою для підтримки безпечної, ефективної та надійної виробничої лінії. Найкращі практики безпечної заміни Запровадження структурованого підходу до заміни зношених наконечників мінімізує ризики та максимізує продуктивність. Ось ключові кроки для інтеграції у ваш протокол технічного обслуговування: 1. Встановіть регулярний графік оглядів: Впровадьте профілактичну процедуру обслуговування для перевірки наконечників на знос. Частота перевірок повинна базуватися на інтенсивності використання та рекомендаціях виробника. Шукайте ознаки деформації, корозії або втрати магнітної сили. 2. Використовуйте правильні інструменти: Завжди вимикайте та блокуйте автоматизовану систему закручування гвинтів перед спробою заміни. Це забезпечує нульовий потік енергії та запобігає випадковій активації. Використовуйте призначені інструменти, такі як прецизійні гекс-ключі, які розроблені для вашого конкретного обладнання, щоб уникнути пошкодження тримача інструменту. 3. Виберіть високоякісні замінні наконечники: Не всі наконечники однакові. Інвестуйте в наконечники, виготовлені з високоякісних матеріалів, таких як сплав S2, з належним загартуванням та покриттям. Якісні наконечники служать довше, зберігають точність крутного моменту та зменшують частоту замін, підвищуючи безпеку та ефективність. 4. Дотримуйтесь правильних процедур встановлення: Переконайтеся, що новий наконечник надійно зафіксований у патроні або магнітному тримачі. Вільний наконечник може призвести до неточностей та вібрацій, які прискорюють знос. Зверніться до посібника з експлуатації машини для рекомендованого методу встановлення та специфікацій крутного моменту, якщо це застосовно. 5. Ретельно навчайте персонал: Операторів та обслуговуючий персонал слід навчати не лише тому, як змінювати наконечники, але й тому, як визначати шаблони зношування та розуміти важливість процедури. Наголосіть на протоколах безпеки, включаючи використання засобів індивідуального захисту (ЗІЗ), таких як захисні окуляри та рукавиці під час заміни. 6. Документуйте та відстежуйте використання: Веде журнал використання та історії заміни наконечників. Відстеження терміну служби наконечників допомагає прогнозувати відмови та оптимізувати запаси запасних частин, гарантуючи, що вони завжди доступні, коли потрібно. Висновок У промисловій автоматизації увага до деталей відрізняє хороші операції від відмінних. Безпечна заміна зношених наконечників відверток - це невелика, але життєво важлива деталь, яка захищає ваш персонал, якість вашої продукції та вашу продуктивність. Впроваджуючи суворий, орієнтований на безпеку режим технічного обслуговування, ви інвестуєте в довговічність вашого обладнання та благополуччя вашої команди. Пам'ятайте, у світі, керованому точністю, немає місця для зношених інструментів.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Розуміння налаштувань моменту, що крутить, та їх застосування У світі промислової автоматизації налаштування моменту, що крутить, відіграють вирішальну роль у забезпеченні ефективності, безпеки та довговічності механічних систем. Правильне застосування моменту, що крутить, є важливим для підтримки цілісності кріпильних елементів, запобігання відмови обладнання та оптимізації продуктивності. У цій статті розглядаються основи налаштувань моменту, що крутить, та їх практичне застосування в промисловій автоматизації. Важливість контролю моменту, що крутить Момент, що крутить, - це обертальна сила, прикладена до кріпильного елемента, яку необхідно ретельно контролювати для досягнення оптимальних результатів. Недостатній момент, що крутить, може призвести до послаблення з'єднань, а надмірний – до пошкодження компонентів або різьблення. Основні причини правильного контролю моменту, що крутить, включають: Забезпечення стабільної сили затиску для надійних з'єднань Запобігання пошкодженню чутливих компонентів Підтримка однакової продуктивності на виробничих лініях Зниження витрат на обслуговування та простоїв Фактори, що впливають на вимоги до моменту, що крутить На відповідні налаштування моменту, що крутить, для різних застосувань впливає кілька змінних: Властивості матеріалів: Склад як кріпильного елемента, так і з'єднуваних матеріалів Стан поверхні: Наявність мастила, покриттів або обробки поверхні Тип і розмір різьби: Метрична проти імперської, дрібна проти крупної різьби Умови навколишнього середовища: Температура, вологість та потенційні фактори корозії Типи застосування моменту, що крутить У промисловій автоматизації контроль моменту, що крутить, застосовується в різних сценаріях: Процеси складання: Точне закріплення механічних компонентів Операції обслуговування: Послідовне затягування під час обслуговування обладнання Контроль якості: Перевірка правильного моменту, що крутить, у готових виробах Роботизовані застосування: Автоматизований контроль моменту, що крутить, у виробничих осередках Найкращі практики управління моментом, що крутить Для досягнення надійних результатів у застосуваннях, чутливих до моменту, що крутить, варто враховувати ці найкращі практики: Використовуйте калібровані інструменти для моменту, що крутить, які регулярно обслуговуються та перевіряються Дотримуйтесь специфікацій виробника для кожного застосування Розгляньте можливість використання систем аудиту моменту, що крутить, для критичних з'єднань Навчайте персонал правильним технікам і процедурам моменту, що крутить Документуйте налаштування та процедури моменту, що крутить, для послідовності Розуміння та правильне застосування налаштувань моменту, що крутить, є основоположними для успіху операцій промислової автоматизації. Впроваджуючи відповідні заходи контролю моменту, що крутить, виробники можуть покращити якість продукції, підвищити безпеку та зменшити вартісні відмови обладнання. Оскільки автоматизація продовжує розвиватися, точне управління моментом, що крутить, залишається наріжним каменем ефективних і надійних промислових процесів. Назва продукту Застосовувані галузі Вбудована система блокування гвинтів Виробництво дронів та БПЛА

Назва продукту Галузі застосування Розумний гвинтоверт Збірка електровелосипедів Настільні роботи стали невід'ємними інструментами в сучасному виробництві, забезпечуючи точність та ефективність у складальних процесах. Ключовим компонентом цих роботів є система подачі гвинтів, яка забезпечує плавну роботу. Однак проблеми з подачею гвинтів можуть порушити виробництво, призводячи до простоїв та зниження продуктивності. У цій статті розглядаються типові проблеми подачі гвинтів у настільних роботах та надаються практичні кроки діагностики для їх вирішення. Типові проблеми подачі гвинтів Системи подачі гвинтів у настільних роботах можуть стикатися з декількома проблемами, які впливають на продуктивність. До найпоширеніших проблем належать: Застрягання: Гвинти можуть застрягати у подавачі через неправильне вирівнювання, бруд або неправильний розмір гвинта. Нерівномірна подача: Гвинти можуть подаватися нестабільно, що призводить до перерв у складальному процесі. Помилки подачі: Система може захоплювати кілька гвинтів або жодного, що призводить до помилок. Знос: Такі компоненти, як напрямні або сопла, можуть зношуватися з часом, знижуючи ефективність. Діагностика проблем подачі гвинтів Для виявлення та вирішення проблем подачі гвинтів дотримуйтесь таких кроків діагностики: Перевірте механізм подавача: Перевірте наявність фізичних перешкод, неправильно вирівняних напрямних або зношених деталей, які можуть викликати застрягання або помилки подачі. Перевірте специфікації гвинтів: Переконайтеся, що гвинти відповідають розмірам, формі та матеріалу, на які розрахований подавач. Очистіть систему: Накопичення пилу, оливи або бруду може спричинити нерівномірну подачу. Регулярне чищення забезпечує плавну роботу. Перевірте датчик: Несправні датчики можуть не виявляти гвинти. Перевірте вирівнювання та функціональність датчика. Контролюйте вібрацію та тиск повітря: Неправильні налаштування вібрації або пневматичних механізмів можуть порушити подачу. Відрегулюйте їх за необхідності. Поради з профілактичного обслуговування Щоб мінімізувати проблеми подачі гвинтів, дотримуйтесь цих профілактичних заходів: Плануйте регулярні огляди та обслуговування складальної системи подавача. Використовуйте гвинти високої якості, які відповідають специфікаціям робота. Тримайте робочий простір у чистоті, щоб уникнути забруднення. Навчайте операторів впізнавати ранні ознаки проблем з подачею. Розуміння цих типових проблем та впровадження проактивних рішень допомагає виробникам забезпечити надійну роботу настільних роботів у промисловій автоматизації. Правильна діагностика та обслуговування систем подачі гвинтів є ключовими для оптимізації продуктивності та мінімізації простоїв.

У швидкому світі промислового виробництва точність, ефективність і надійність є найважливішими аспектами. Багатоосьові машини для закручування гвинтів стали справжнім проривом, пропонуючи неперевершену продуктивність для складських ліній. Ці передові машини оптимізують виробництво, зменшують кількість помилок і підвищують стабільність у широкому спектрі застосувань. Давайте розглянемо ключові особливості, які роблять багатоосьові машини для закручування гвинтів незамінними в сучасній автоматизації. Висока продуктивність завдяки багатошпиндельній конструкції Основною перевагою багатоосьових машин для закручування гвинтів є їхня здатність обробляти кілька точок кріплення одночасно. Обладнані кількома шпинделями, ці машини можуть закручувати кілька гвинтів за один цикл, значно скорочуючи час складання. Незалежно від того, чи це складний автомобільний компонент, чи пристрій для побутової електроніки, багатошпиндельна конструкція забезпечує високу продуктивність без втрати точності. Точний контроль моменту затягування Послідовне і точне застосування моменту затягування є критично важливим для запобігання дефектам продукції та забезпечення довготривалої надійності. Багатоосьові машини для закручування гвинтів оснащені передовими системами контролю моменту, часто з механізмами моніторингу у реальному часі та зворотного зв’язку. Це гарантує, що кожен гвинт закручується точно за специфікацією, усуваючи перетягування або недотягування — поширені причини виходу продукції з ладу. Гнучкі конфігурації Однією з визначних особливостей цих машин їх адаптивність. Залежно від виробничих вимог, кількість шпинделів та їх розташування можна налаштовувати. Деякі моделі мають програмовані позиції осей, що дозволяє динамічно адаптуватися під різні геометрії заготовок. Ця гнучкість робить їх ідеальними для середовищ з високим рівнем різноманітності продукції та невеликими обсягами. Автоматизація та інтеграція Розроблені для легкої інтеграції в автоматизовані виробничі лінії, багатоосьові машини для закручування гвинтів часто мають сумісність з роботами та інтерфейсами PLC (програмованого логічного контролера). Вони можуть синхронізуватися з конвеєрами, подавачами деталей та системами контролю, створюючи повністю автоматизований процес складання. Це зменшує необхідність ручного втручання, знижує витрати на працю та підвищує загальну ефективність. Зручне управління Незважаючи на свою складність, сучасні багатоосьові машини для закручування гвинтів мають інтуїтивний інтерфейс. Сенсорні екрани та графічне програмування спрощують налаштування, а діагностичні інструменти надають сповіщення у реальному часі про необхідність обслуговування або калібрування. Оператори можуть швидко перемикатися між різними конфігураціями продукції без тривалого простою. Міцна конструкція Сконструйовані для вимогливих промислових умов, ці машини виготовлені з високоякісних матеріалів, таких як загартована сталь та посилений алюміній. Вони розраховані на безперервну роботу, витримують вібрації та суворі умови, що забезпечує тривалий термін служби при мінімальному обслуговуванні. Висновок Багатоосьові машини для закручування гвинтів представляють вершину сучасної автоматизації, поєднуючи швидкість, точність та адаптивність. Інтегруючи ці передові системи у виробничі лінії, виробники можуть досягти неймовірної ефективності, зменшити кількість дефектів і забезпечити стабільну якість своєї продукції. Оскільки галузі продовжують розвиватися, попит на розумніші та більш універсальні рішення для закручування лише зростатиме, посилюючи роль багатоосьових машин у майбутньому промислового складання. Назва продукту Галузі застосування Автоматична машина для закручування гвинтів Збірка ноутбуків та планшетів