8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

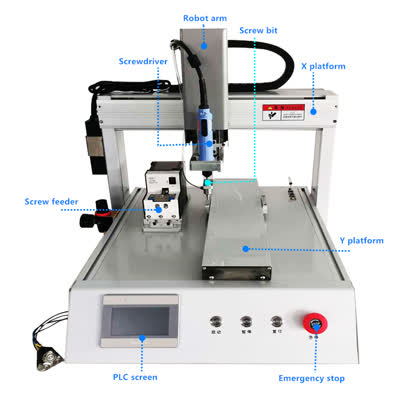

No âmbito da automação industrial, as máquinas de montagem de parafusos desempenham um papel fundamental na otimização dos processos de fabricação. Uma máquina de montagem de parafusos totalmente automática é projetada para lidar com produção em grande volume com precisão, eficiência e intervenção humana mínima. Compreender os componentes-chave de tal máquina pode fornecer insights valiosos sobre como a automação aumenta a produtividade. A seguir, exploramos os componentes essenciais que compõem uma máquina de montagem de parafusos totalmente automática. 1. Alimentador de Parafusos O alimentador de parafusos é o coração da máquina de montagem, responsável por fornecer os parafusos de maneira ordenada. Geralmente consiste em uma tigela vibratória ou um alimentador linear que orienta os parafusos corretamente antes de serem transportados para o próximo estágio. Modelos avançados podem incluir sensores para detectar emperramentos ou falhas no fornecimento, garantindo operação ininterrupta. 2. Unidade de Parafusadeira A unidade de parafusadeira é o componente que encaixa os parafusos na peça de trabalho. Dependendo da aplicação, pode ser uma parafusadeira elétrica, pneumática ou servo-drive. O controle preciso do torque é crítico aqui para evitar apertar demais ou de menos, o que poderia comprometer a qualidade do produto. 3. Sistema de Esteira Um sistema de esteira transporta as peças de trabalho pela linha de montagem, posicionando-as com precisão sob a unidade de parafusadeira. Esteiras do tipo correia ou corrente são comumente usadas e podem incorporar sensores para sincronizar o movimento das peças com o processo de parafusamento. 4. Painel de Controle O painel de controle abriga o controlador lógico programável (PLC) e a interface homem-máquina (IHM) da máquina. Os operadores podem configurar parâmetros como torque, velocidade e sequências de parafusamento através da IHM, enquanto o PLC garante que todos os componentes operem em harmonia. 5. Sistema de Visão (Opcional) Para aplicações de alta precisão, um sistema de visão pode ser integrado para verificar o posicionamento dos parafusos e detectar defeitos. Câmeras e software de processamento de imagem analisam cada inserção de parafuso para garantir consistência e conformidade com os padrões de qualidade. 6. Sensores e Mecanismos de Segurança Os sensores desempenham um papel crucial no monitoramento da operação da máquina. Sensores de proximidade, sensores de torque e detectores fotoelétricos ajudam a prevenir erros e garantir operação segura. Mecanismos de segurança, como botões de parada de emergência e barreiras de proteção, protegem os operadores contra lesões acidentais. 7. Funil ou Unidade de Armazenamento Um funil ou unidade de armazenamento contém uma grande quantidade de parafusos, reabastecendo o alimentador conforme necessário. Este componente minimiza o tempo de inatividade, garantindo um fornecimento contínuo de parafusos durante longas corridas de produção. Conclusão Uma máquina de montagem de parafusos totalmente automática é um sistema sofisticado composto por múltiplos componentes integrados, cada um servindo a uma função específica para garantir a fixação eficiente e precisa de parafusos. Ao aproveitar a automação, os fabricantes podem alcançar maior produção, reduzir custos de mão de obra e manter a qualidade consistente do produto. Investir em tal maquinário é um passo para otimizar linhas de produção e obter vantagem competitiva. Nome do Produto Indústrias Aplicáveis Sistema de Bloqueio de Parafusos Inline Montagem de Eletrônicos Automotivos

Nome do Produto Indústrias aplicáveis Unidade de Fixação por Parafuso Fabricação de Equipamentos de Segurança Guia para Iniciantes em Máquinas de Fixação por Parafusos Multi-Eixos As máquinas de fixação por parafusos multi-eixos estão revolucionando a automação industrial, oferecendo precisão, velocidade e flexibilidade nos processos de montagem. Se você é novo na fixação automatizada ou busca otimizar a produção, entender essas máquinas é essencial para a manufatura moderna. Este guia aborda o básico da tecnologia de fixação por parafusos multi-eixos, suas vantagens e considerações-chave para implementação. O que são Máquinas de Fixação por Parafusos Multi-Eixos? Essas máquinas são projetadas para inserir parafusos em múltiplos pontos de uma peça de trabalho simultânea ou sequencialmente, usando múltiplos eixos independentes. Diferente das máquinas de eixo único, elas podem lidar com montagens complexas com variações de posições, ângulos e requisitos de torque. Equipadas com braços robóticos ou conjuntos de fuso, elas se adaptam a diversas necessidades de produção enquanto mantêm alta precisão. Vantagens Principais Produtividade Aumentada: Múltiplos parafusos são fixados em um único ciclo, reduzindo tempos de ciclo. Consistência: Configurações programáveis de torque e ângulo garantem qualidade uniforme na fixação. Flexibilidade: Facilmente reprogramáveis para diferentes designs de produtos ou padrões de parafusos. Redução de Custos com Mão de Obra: Automatiza tarefas repetitivas, minimizando a intervenção humana. Aplicações Essas máquinas se destacam em indústrias como automotiva, eletrônica e fabricação de eletrodomésticos, onde a fixação de parafusos em alto volume é crítica. São ideais para montar placas de circuito, componentes de motor ou produtos de consumo com layouts de parafusos intrincados. Dicas de Implementação Avalie os Requisitos da Peça: Determine tamanhos, profundidades e compatibilidade de material dos parafusos. Escolha a Configuração Correta: Selecione a quantidade de eixos (2 a 6 eixos) com base na complexidade. Integre Sensores: Use sistemas de visão ou feedback de força para detectar desalinhamentos. Priorize Manutenção: Calibração regular garante precisão a longo prazo. Ao utilizar máquinas de fixação por parafusos multi-eixos, os fabricantes podem alcançar linhas de montagem mais rápidas e livres de erros. Com o avanço da automação, adotar esses sistemas se torna uma necessidade competitiva—não apenas uma opção.

Nome do Produto Indústrias Aplicáveis Robô de Parafusos de Bancada Montagem de Eletrônicos Automotivos O setor de automação industrial está testemunhando um aumento significativo na demanda por sistemas de fixação automatizados, impulsionado pela necessidade de precisão, eficiência e custo-benefício nos processos de fabricação. À medida que as indústrias adotam cada vez mais a automação, o papel das soluções avançadas de fixação tornou-se crucial para garantir operações contínuas em linhas de montagem, produção automotiva, aeroespacial e fabricação de eletrônicos. Os sistemas de fixação automatizados são projetados para aumentar a produtividade, reduzindo erros humanos e acelerando os ciclos de produção. Esses sistemas incorporam tecnologias avançadas, como robótica, controle de torque e sistemas de visão, para oferecer um desempenho de fixação consistente e confiável. A capacidade de controlar com precisão o torque e o alinhamento garante junções de alta qualidade, minimizando o risco de defeitos e recalls de produtos. Um dos principais motivos por trás do crescimento da demanda por soluções de fixação automatizadas é o surgimento de fábricas inteligentes. A Indústria 4.0 abriu caminho para ambientes de produção interconectados, onde a tomada de decisões baseada em dados é fundamental. Sistemas de fixação automatizados equipados com capacidades de IoT podem monitorar e ajustar parâmetros em tempo real, garantindo desempenho ideal e manutenção preditiva. Isso reduz o tempo de inatividade e estende a vida útil dos equipamentos, contribuindo para economias de custo a longo prazo. A indústria automotiva, em particular, tem sido uma grande adotante de tecnologias de fixação automatizadas. A fabricação de veículos elétricos (EVs), com sua ênfase em materiais leves e requisitos complexos de montagem, acelerou ainda mais a adoção. Os sistemas automatizados podem lidar com uma variedade de tarefas de fixação, desde a fixação de módulos de bateria até a montagem de componentes intrincados do chassi, mantendo padrões rigorosos de segurança e qualidade. Além da indústria automotiva, setores como aeroespacial e eletrônicos também estão aproveitando esses sistemas para atender às demandas de miniaturização e montagem de alta precisão. A capacidade de trabalhar com diversos materiais, incluindo compósitos e substratos delicados, torna a fixação automatizada indispensável nesses setores. Além disso, a escassez de mão de obra e a necessidade de práticas de manufatura enxuta estão levando as empresas a investir em automação para manter a competitividade. O futuro dos sistemas de fixação automatizados está na inovação contínua. Tendências emergentes, como cobots (robôs colaborativos) e garantia de qualidade orientada por IA, estão preparadas para revolucionar o campo. Esses avanços aumentarão ainda mais a flexibilidade, permitindo que os sistemas se adaptem às diversas necessidades de produção, mantendo alta precisão e confiabilidade. Em conclusão, a demanda global por sistemas de fixação automatizados está preparada para um crescimento sustentado, à medida que as indústrias priorizam eficiência, qualidade e escalabilidade. As empresas que investirem nessas soluções de ponta hoje estarão bem posicionadas para liderar na era da manufatura avançada.

Nome do Produto Indústrias aplicáveis Alimentador Automático de Parafusos Produção de Dispositivos Inteligentes Vestíveis No cenário acelerado da fabricação atual, velocidade e precisão são fundamentais para otimizar a eficiência da produção. Os robôs de fixação de parafusos de alta velocidade surgiram como uma solução transformadora para linhas de montagem, oferecendo desempenho incomparável em aplicações de fixação. Este artigo explora a tecnologia avançada que impulsiona esses sistemas robóticos e seu impacto transformador na automação industrial. No cerne dos robôs de fixação de parafusos de alta velocidade está um sofisticado sistema de controle de movimento. Esses robôs utilizam motores servo de precisão combinados com algoritmos avançados de movimento para alcançar posicionamento rápido com precisão em nível de mícron. A integração de mecanismos de feedback em tempo real garante aplicação consistente de torque durante o processo de fixação, prevenindo tanto o subapertamento quanto danos ao material por força excessiva. Os robôs modernos de fixação de parafusos possuem sistemas inteligentes de guiamento por visão que permitem localizar furos de parafusos com precisão excepcional. Utilizando câmeras de alta resolução e algoritmos de visão computacional, esses sistemas podem compensar variações menores nas peças e manter o alinhamento ideal durante todo o ciclo de fixação. Essa capacidade reduz significativamente a necessidade de fixação cara, aumentando a confiabilidade geral do processo. Os mecanismos de acionamento nesses robôs utilizam motores DC sem escovas com redutores de acionamento harmônico para oferecer o equilíbrio perfeito entre velocidade e torque. A tecnologia avançada de amortecimento de vibrações minimiza oscilações durante movimentos rápidos, permitindo velocidades de inserção de parafusos superiores a 5 parafusos por segundo em algumas configurações. Essa velocidade impressionante é alcançada sem comprometer a precisão de colocação ou a qualidade do aperto. Sistemas inteligentes de alimentação de parafusos complementam o desempenho mecânico do robô. Esses alimentadores incorporam tecnologias únicas de separação e orientação para garantir um suprimento contínuo de parafusos devidamente alinhados para a cabeça de fixação. Sensores sofisticados monitoram o processo de alimentação, detectando e corrigindo instantaneamente qualquer travamento ou desalinhamento para evitar interrupções na produção. Os robôs modernos de fixação de parafusos de alta velocidade oferecem flexibilidade notável por meio de interfaces de programação avançadas. Os operadores podem ajustar facilmente parâmetros como torque de aperto, velocidade de inserção e profundidade para diferentes variantes de produtos. Alguns sistemas até possuem capacidades de autoaprendizagem que otimizam esses parâmetros com base em dados históricos de desempenho. A integração de tecnologias da Indústria 4.0 aprimorou ainda mais esses sistemas robóticos. A conectividade integrada permite o monitoramento em tempo real de métricas-chave de desempenho, alertas de manutenção preditiva e integração perfeita com sistemas de controle em toda a fábrica. Essa abordagem baseada em dados maximiza o tempo de atividade e fornece insights valiosos para melhoria contínua do processo. À medida que os requisitos de fabricação continuam evoluindo, os robôs de fixação de parafusos de alta velocidade estão sendo adaptados para lidar com tarefas cada vez mais complexas. Alguns modelos avançados agora incorporam tecnologia de robôs colaborativos, permitindo operação segura junto a trabalhadores humanos em ambientes de montagem híbridos. Outros possuem configurações de cabeças múltiplas que podem fixar diferentes tipos de parafusos simultaneamente, aumentando ainda mais a produtividade. O futuro da tecnologia de fixação de parafusos está em melhorias contínuas em velocidade, adaptabilidade e capacidades inteligentes. Desenvolvimentos emergentes em inteligência artificial prometem operação ainda mais autônoma, com robôs capazes de se autoajustar a novos designs de produtos e condições de produção. À medida que essas tecnologias amadurecem, os robôs de fixação de parafusos de alta velocidade desempenharão um papel ainda maior na formação das fábricas do futuro.

Programação de Chaves de Fenda Servo para Diferentes Padrões de Parafusos A automação industrial revolucionou a fabricação, com as chaves de fenda servo desempenhando um papel fundamental nas linhas de montagem. Essas ferramentas de precisão oferecem controle incomparável sobre torque, velocidade e ângulo, garantindo um aperto consistente e confiável. No entanto, otimizar chaves de fenda servo para vários padrões de parafusos requer uma programação cuidadosa para maximizar a eficiência e minimizar erros. A base de uma programação eficaz está em entender os requisitos do padrão de parafusos. Padrões lineares, arranjos circulares e configurações escalonadas exigem abordagens específicas. Para padrões lineares, os programadores devem definir a distância entre os parafusos e implementar lógica de posicionamento precisa. Padrões circulares requerem cálculos angulares e parâmetros de raio para manter um espaçamento uniforme. O perfil de torque é outro aspecto crítico da programação de chaves de fenda servo. Diferentes materiais e tamanhos de parafusos exigem valores de torque variados para alcançar a força de fixação ideal sem danificar os componentes. Sistemas servo modernos permitem ajuste dinâmico de torque durante o processo de aperto, permitindo transições suaves de abordagem rápida para aperto final. Técnicas avançadas de programação incluem a implementação de rotinas de detecção de erros. Estas podem identificar roscas cruzadas, parafusos desgastados ou peças desalinhadas monitorando curvas de torque e posição rotacional. Quando anomalias são detectadas, o sistema pode automaticamente iniciar procedimentos corretivos ou interromper as operações para evitar mais danos. A integração com sistemas robóticos adiciona outra camada de complexidade à programação de chaves de fenda servo. Transformações de coordenadas devem ser mapeadas com precisão entre o movimento do robô e a operação da chave de fenda. Isso requer sincronização de perfis de movimento e timing cuidadoso para garantir que a ferramenta acerte corretamente cada localização do parafuso. Para operações de montagem complexas, sequências de programação podem envolver múltiplas ferramentas trabalhando em coordenação. Isso exige protocolos de comunicação sofisticados entre dispositivos e sequenciamento cuidadoso para evitar colisões enquanto mantém tempos de ciclo ideais. Software de simulação pode ajudar a verificar esses programas antes da implementação no chão de fábrica. À medida que a automação industrial continua a evoluir, os métodos de programação para chaves de fenda servo estão se tornando mais intuitivos. Muitos sistemas modernos oferecem interfaces gráficas que simplificam a criação de padrões complexos, com funcionalidade de arrastar e soltar para posicionamento e configuração de parâmetros. No entanto, um entendimento profundo dos princípios subjacentes permanece essencial para solução de problemas e otimização. O futuro da programação de chaves de fenda servo está na inteligência artificial e aprendizado de máquina. Algoritmos preditivos podem em breve automatizar a otimização de padrões de parafusos e parâmetros de aperto baseados em dados de desempenho em tempo real, melhorando ainda mais a qualidade e produtividade em processos de montagem automatizados. Nome do Produto Indústrias Aplicáveis Máquina Inteligente de Apertar Parafusos Produção de Dispositivos Wearables Inteligentes

No cenário acelerado da manufatura atual, as empresas buscam constantemente maneiras de aumentar a eficiência, reduzir custos e melhorar a qualidade do produto. Um dos avanços mais significativos na automação da produção é a adoção generalizada de máquinas automáticas de parafusamento. Essas ferramentas de alta precisão tornaram-se indispensáveis para indústrias que vão desde eletrônicos e automotivos até dispositivos médicos e bens de consumo. Vamos explorar os principais motivos por trás de sua crescente demanda global. Precisão e consistência inigualáveisO parafusamento manual está sujeito a erros humanos, como aperto excessivo, insuficiente ou cruzamento de roscas - defeitos que podem comprometer a confiabilidade do produto. As máquinas automáticas de parafusamento eliminam esses problemas com precisão em nível micrométrico, aplicando o torque perfeito todas as vezes. Essa consistência é crucial para indústrias onde pequenos fixadores devem atender a padrões rigorosos de qualidade, particularmente em eletrônicos miniaturizados e equipamentos médicos sensíveis. Ganhos dramáticos de produtividadeEssas máquinas operam em velocidades que nenhum operador humano pode igualar. Uma única unidade automatizada pode geralmente parafusar 30-60 parafusos por minuto sem fadiga, em comparação com 8-12 manualmente. Para fabricantes de alto volume, isso se traduz em aumentos de produtividade de 400% ou mais. O tempo economizado em cada parafuso se acumula em ganhos anuais massivos de produtividade, permitindo que as empresas dimensionem operações sem aumentar proporcionalmente os custos laborais. Redução de custos com mão de obraCom salários em alta em todo o mundo e escassez persistente de mão de obra qualificada, a automação oferece um ROI convincente. Os sistemas automáticos de parafusamento exigem supervisão mínima - um técnico pode frequentemente monitorar várias máquinas. Em um período de 3 anos, as empresas normalmente recuperam seu investimento por meio de redução de custos diretos com mão de obra e economias relacionadas à qualidade, ao mesmo tempo em que ganham capacidade de produção escalável e previsível. Integração avançada de dadosModelos modernos possuem conectividade IoT, registrando a curva de torque de cada parafuso e alimentando dados em sistemas de gerenciamento de qualidade. Isso cria um rastreamento auditável para indústrias sensíveis à conformidade e permite manutenção preditiva ao acompanhar padrões de desgaste da ferramenta. Alguns sistemas até usam IA para autocorrigir parâmetros de torque com base em variações de material detectadas durante a operação. Melhorias na segurança do trabalhadorO parafusamento repetitivo está entre as principais causas de distúrbios musculoesqueléticos no local de trabalho. A automação elimina esse risco ergonômico e também reduz riscos de lesões por escorregamento da ferramenta ou detritos voadores. Os mais novos modelos colaborativos com classificação de segurança podem operar junto a humanos sem barreiras de proteção, combinando flexibilidade de automação com vantagens da montagem manual. Capacidades de personalizaçãoAo contrário da automação rígida do passado, as soluções atuais de parafusamento oferecem notável adaptabilidade. Cabeças de ferramentas de troca rápida permitem que máquinas únicas lidem com múltiplos tipos e tamanhos de parafusos. Robôs guiados por visão podem localizar e fixar parafusos em superfícies irregulares, enquanto sistemas flexíveis de alimentação acomodam desde microparafusos M0.6 até grandes parafusos estruturais com igual precisão. À medida que os fabricantes globais enfrentam pressão crescente para entregar maior qualidade com menores custos e prazos mais curtos, a tecnologia automática de parafusamento evoluiu de um luxo para uma necessidade. A combinação de engenharia de precisão, conectividade inteligente e automação flexível garante que esses sistemas permanecerão no centro das estratégias de manufatura da Indústria 4.0 em todo o mundo. Nome do Produto Indústrias Aplicáveis Robô de Parafusamento Montagem de Painéis de Controle Industrial

O mercado de tecnologia de parafusos servo é um setor em rápida evolução, impulsionado por avanços em automação e engenharia de precisão. À medida que as indústrias demandam maior precisão, eficiência e confiabilidade, a escolha do sistema de parafuso servo correto torna-se crítica para um desempenho ideal. Este artigo compara as principais marcas em tecnologias de parafusos servo, destacando características-chave, inovações e aplicações que as diferenciam. Uma das principais considerações na tecnologia de parafusos servo é a precisão. Sistemas de alta gama agora oferecem precisão em nível de mícron, garantindo desempenho consistente em aplicações que exigem tolerâncias apertadas. Esses sistemas integram mecanismos avançados de feedback, como codificadores ópticos e resolvers, para manter o posicionamento preciso e minimizar a folga. O resultado é uma melhor repetibilidade, mesmo em operações de alta velocidade. A durabilidade é outro fator crítico. Os sistemas modernos de parafusos servo são projetados com materiais de alta qualidade, incluindo aço temperado e revestimentos especializados, para resistir a ambientes industriais severos. Resistência à corrosão, desgaste reduzido e vida útil prolongada são características padrão nos modelos de alto nível. Além disso, sistemas inovadores de lubrificação garantem operação suave sob cargas pesadas e uso contínuo. A eficiência energética é uma prioridade crescente na automação industrial. As principais tecnologias de parafusos servo incorporam frenagem regenerativa e projetos de motor otimizados para minimizar o consumo de energia. Ao reduzir o desperdício de energia, esses sistemas diminuem os custos operacionais e alinham-se com metas de sustentabilidade. Alguns modelos também incluem diagnósticos inteligentes, permitindo manutenção preditiva para evitar falhas inesperadas. As capacidades de integração são igualmente importantes. Os melhores sistemas de parafusos servo oferecem compatibilidade perfeita com CLPs, IHMs e outros componentes de automação. Protocolos de comunicação aberta, como EtherCAT e Profinet, facilitam a configuração e o monitoramento em tempo real. Essa interoperabilidade garante fluxos de trabalho suaves em ambientes de manufatura complexos. Em conclusão, a seleção da tecnologia correta de parafuso servo envolve avaliar precisão, durabilidade, eficiência energética e recursos de integração. Ao entender esses fatores-chave, os fabricantes podem tomar decisões informadas para melhorar seus processos de automação e permanecer competitivos em um setor dinâmico. Nome do Produto Indústrias Aplicáveis Chave de Parafuso de Cabeça Dupla Montagem de Equipamentos de Telecomunicações

Nome do Produto Indústrias Aplicáveis Parafusadeira CNC Indústria de Iluminação LED No cenário acelerado da manufatura atual, eficiência e precisão são mais críticas do que nunca. Um dos avanços mais significativos que ajudam as fábricas a alcançar esses objetivos é a adoção de máquinas automáticas de parafusamento. Essas ferramentas inovadoras estão revolucionando as linhas de montagem, oferecendo velocidade, consistência e confiabilidade sem precedentes. Mas por que mais fábricas estão fazendo essa mudança? Vamos explorar os principais motivos por trás dessa tendência crescente. Produtividade Aprimorada O aperto manual de parafusos é demorado e exige muita mão de obra, muitas vezes se tornando um gargalo na produção. As máquinas automáticas de parafusamento agilizam o processo, concluindo as tarefas em uma fração do tempo. Com operação de alta velocidade e tempo de inatividade mínimo, essas máquinas aumentam significativamente a produtividade, permitindo que as fábricas atendam à demanda crescente sem comprometer a qualidade. Precisão Inigualável Erros humanos são inevitáveis no aperto manual de parafusos, levando a inconsistências como aperto excessivo ou insuficiente. As máquinas automáticas de parafusamento eliminam essa variabilidade aplicando o torque exato necessário para cada parafuso. Essa precisão garante qualidade uniforme do produto, reduz defeitos e aumenta a durabilidade dos produtos montados. Redução de Custos com Mão de Obra Os custos com mão de obra são uma despesa significativa para as instalações de manufatura. Ao automatizar o processo de parafusamento, as fábricas podem reduzir sua dependência de trabalho manual, realocando os trabalhadores para tarefas mais complexas que exigem expertise humana. Isso não apenas corta custos, mas também otimiza a eficiência da força de trabalho. Melhoria na Segurança dos Trabalhadores Tarefas repetitivas como o aperto de parafusos podem levar a distúrbios musculoesqueléticos e fadiga entre os trabalhadores. As máquinas automáticas de parafusamento assumem esses movimentos repetitivos, reduzindo o risco de lesões no local de trabalho. Um ambiente de trabalho mais seguro não apenas protege os funcionários, mas também minimiza o tempo de inatividade devido a ausências relacionadas à saúde. Escalabilidade e Flexibilidade As máquinas automáticas de parafusamento modernas são altamente adaptáveis, capazes de lidar com uma ampla variedade de tamanhos e materiais de parafusos. Seja uma fábrica que produz eletrônicos, peças automotivas ou bens de consumo, essas máquinas podem ser personalizadas para atender às necessidades específicas. Essa escalabilidade as torna um investimento à prova de futuro para empresas em crescimento. Rastreamento de Dados e Controle de Qualidade Muitas máquinas automáticas de parafusamento vêm equipadas com sensores avançados e software que monitoram cada operação de aperto. Esses dados podem ser usados para controle de qualidade em tempo real, garantindo que cada produto atenda a padrões rigorosos. Além disso, o rastreamento de métricas de desempenho ajuda a identificar problemas em potencial antes que eles se agravem, aumentando ainda mais a eficiência operacional. À medida que as indústrias continuam a abraçar a automação, a mudança para máquinas automáticas de parafusamento é uma progressão natural. Sua capacidade de melhorar a produtividade, precisão e segurança, enquanto reduz custos, as torna uma ferramenta indispensável para fábricas modernas. Investir nessa tecnologia não apenas mantém as empresas competitivas, mas também abre caminho para processos de manufatura mais inteligentes e eficientes.