8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Programação Flexível para Troca de Produtos No cenário industrial acelerado de hoje, a capacidade de se adaptar rapidamente às demandas do mercado é uma vantagem competitiva crítica. Para instalações de manufatura, isso geralmente significa trocas frequentes de produtos nas linhas de produção. Sistemas de automação tradicionais, com sua programação rígida e fixa, podem se tornar um grande gargalo nesse processo. Eles frequentemente exigem extensa intervenção manual, longo tempo de inatividade e expertise especializada em programação para reconfigurar para uma nova execução de produto. É aqui que o poder da programação flexível realmente brilha, transformando as trocas de uma necessidade custosa em uma operação contínua e eficiente. O que é Programação Flexível? Programação flexível em automação industrial refere-se ao design e implementação de software que é inerentemente adaptável. Em vez de codificar rigidamente cada parâmetro para um produto específico, um sistema flexível usa uma abordagem mais abstrata e orientada a dados. Parâmetros operacionais chave—como dimensões, pesos, velocidades e sequências de montagem—são armazenados externamente em arquivos de receita ou bancos de dados. O programa de controle principal permanece constante, mas ele lê dinamicamente os parâmetros necessários desses arquivos no início de uma execução de produção. Essa mudança fundamental elimina a necessidade de modificar a lógica central para cada variante de produto. Principais Benefícios para Operações de Manufatura Adotar uma estratégia de programação flexível oferece uma infinidade de benefícios tangíveis que impactam diretamente o resultado final. Tempo de Troca drasticamente Reduzido: Alternar de um produto para outro torna-se uma questão de selecionar uma nova receita e iniciar o ciclo. Isso pode reduzir o tempo de troca de horas para minutos, maximizando o tempo de atividade da máquina e a eficácia geral do equipamento (OEE). Agilidade Operacional Aprimorada: Responder a pedidos personalizados ou introduzir novos produtos é significativamente mais rápido. Não há mais necessidade de parar a produção para longas reprogramações, permitindo que você atenda às demandas cambiantes dos clientes com facilidade. Redução da Dependência de Habilidades Especializadas: As trocas podem ser gerenciadas por operadores de linha em vez de engenheiros de controle altamente treinados. A interface intuitiva, geralmente um painel HMI, guia o operador através do processo simples de seleção, minimizando o potencial de erro humano. Consistência e Qualidade Aprimoradas: O gerenciamento automatizado de receitas garante que toda vez que um produto é executado, exatamente os mesmos parâmetros são aplicados. Isso elimina a variabilidade introduzida por ajustes manuais, levando a uma qualidade de produto consistentemente alta. Proteção Futura do Seu Investimento: Um sistema de controle flexível é projetado para acomodar o crescimento. Adicionar uma variante de produto futura é tão simples quanto criar um novo perfil de receita, protegendo seu investimento em automação por anos. Implementando uma Abordagem Flexível A transição para um modelo de programação flexível requer uma abordagem estratégica. Ela começa na fase de design do sistema de automação. Engenheiros devem arquitetar o código de controle com modularidade e princípios orientados a dados em mente. Modelos padronizados para módulos de máquina (ex., uma seção de esteira, uma célula robótica, uma estação de visão) podem ser criados, cada um configurável via parâmetros externos. O uso de variáveis estruturadas e indexação de array é crucial. Além disso, uma Interface Homem-Máquina (HMI) amigável é essencial. Esta interface serve como o portal para os operadores, fornecendo-lhes menus suspensos claros, telas de seleção de receita e comandos diretos para carregar e executar novos parâmetros de forma segura e eficiente. Em conclusão, a mudança para a programação flexível não é mais um luxo, mas uma necessidade para a manufatura moderna. É uma estratégia poderosa que capacita os fabricantes a alcançar novos níveis de agilidade, eficiência e qualidade. Ao desacoplar a lógica de controle dos parâmetros específicos do produto, as empresas podem transformar o desafio de trocas frequentes em uma força competitiva simplificada, garantindo que estejam bem equipadas para prosperar em um mercado dinâmico. Nome do Produto Indústrias Aplicáveis Robô Parafusador a Servo Fabricação de Smartphones

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Recursos Anti-Embaralhamento de Rosca em Parafusos Avançados No exigente mundo da automação industrial, a integridade de cada conexão é primordial. Um único parafuso falho pode levar a tempos de inatividade do sistema, qualidade reduzida do produto e custos significativos de manutenção. Um dos problemas mais comuns e frustrantes encontrados durante a montagem é o embaralhamento de rosca. Isso ocorre quando as roscas de um parafuso e porca estão desalinhadas durante o engate, fazendo com que elas se cortem em vez de se acoplarem corretamente. O resultado é uma rosca danificada, uma conexão enfraquecida e um potencial ponto de falha. Para combater isso, parafusos avançados estão agora sendo projetados com recursos sofisticados anti-embaralhamento de rosca, representando um salto significativo em confiabilidade e eficiência de montagem. Entendendo o Problema: O Custo do Embaralhamento de Rosca O embaralhamento de rosca é frequentemente resultado de erro humano ou desalinhamento em equipamentos automatizados. Mesmo com robótica precisa, pode ocorrer desalinhamento angular. As consequências são imediatas e severas. As roscas incorretamente acopladas sofrem galling e esfolam, comprometendo a força de fixação e a resistência à vibração do parafuso. Esta conexão danificada deve ser retrabalhada, exigindo tempo adicional de mão de obra e frequentemente substituindo componentes caros. Em aplicações críticas, como dentro de braços robóticos ou sistemas de esteira de precisão, um parafuso com rosca embaralhada pode levar a falhas mecânicas catastróficas, paradas de produção não planejadas e riscos de segurança. A busca por montagem à prova de erros tornou a eliminação deste problema uma prioridade máxima para os engenheiros. Soluções de Engenharia Inovadoras O design moderno de parafusos evoluiu além das formas básicas de rosca para incorporar recursos inteligentes que previnem desalinhamento. Estas não são meras curiosidades, mas são o produto de engenharia precisa e compreensão profunda da dinâmica de montagem. As tecnologias-chave incluem: Roscas de Entrada com Perfil Chanfrado: Os parafusos são projetados com uma rosca de entrada pronunciada e altamente afunilada. Este grande chanfro atua como um funil, guiando o parafuso para dentro da porca ou furo roscado mesmo quando apresentado em um ligeiro ângulo. Permite uma maior margem de erro durante a fase inicial de engate, corrigindo automaticamente pequenos desalinhamentos antes que as roscas completas façam contato. Designs Autocentrantes: Algumas porcas avançadas e cabeças de parafusos apresentam uma superfície de assento esférica ou com raio. Este design permite que o parafuso pivote levemente dentro de seu assento, encontrando automaticamente o alinhamento correto da linha central conforme o torque é aplicado. Isto é particularmente valioso em aplicações onde as tolerâncias dos furos podem variar. Formas de Roscas Assimétricas e Especializadas: A pesquisa em geometrias de rosca únicas que são mais resistentes ao engate em ângulo incorreto está em andamento. Estes designs podem dificultar fisicamente que o parafuso comece a cortar um novo caminho, canalizando-o efetivamente para a rosca de acoplamento adequada. O princípio central por trás desses recursos é tornar o caminho de montagem correto o caminho de menor resistência. Ao guiar os componentes para um alinhamento perfeito, esses parafusos garantem um engate verdadeiro e quadrado todas as vezes. Benefícios Tangíveis para a Produção Automatizada A integração de recursos anti-embaralhamento de rosca oferece vantagens mensuráveis em todo o processo de manufatura. Primeiro, aumenta dramaticamente a velocidade de montagem. Drivers automatizados e braços robóticos podem operar com maior confiança e menos necessidade de sistemas de visão complexos para alcançar alinhamento perfeito, reduzindo tempos de ciclo. Em segundo lugar, melhora drasticamente o rendimento de primeira passagem e reduz retrabalho e refugo. O custo associado à substituição de roscas danificadas em componentes críticos é eliminado. Mais importante, melhora a qualidade geral e a confiabilidade do produto final. Cada conexão atinge sua carga de fixação pretendida e desempenha de forma previsível sob estresse e vibração, garantindo a integridade operacional de longo prazo da máquina automatizada. À medida que a automação continua a evoluir em direção a fábricas lights-out e montagens cada vez mais complexas, a demanda por tais componentes à prova de erros só crescerá. Os recursos anti-embaralhamento de rosca não são mais um luxo, mas uma necessidade para qualquer pessoa que busque maximizar o tempo de atividade, garantir qualidade e reduzir o custo total de produção. Esta inovação na tecnologia de parafusos é uma revolução silenciosa, mas poderosa, que impulsiona a confiabilidade no chão de fábrica. Nome do Produto Indústrias Aplicáveis Máquina de Parafusar Automática Fabricação de Dispositivos Médicos

Nome do Produto Indústrias Aplicáveis Robô Parafusador Servo Montagem de Bicicletas Elétricas No mundo da automação industrial, os alimentadores de parafusos são componentes indispensáveis utilizados em vários setores, como processamento de alimentos, farmacêuticos, químicos e manufatura. Esses dispositivos garantem o fornecimento preciso e consistente de materiais, o que é crítico para manter a eficiência da produção e a qualidade do produto. No entanto, como qualquer sistema mecânico, os alimentadores de parafusos estão sujeitos a desgaste, e paradas não planejadas podem resultar em perdas significativas de produção. Para minimizar interrupções e prolongar a vida útil do seu equipamento, é essencial manter um estoque bem abastecido de peças de reposição. Este artigo destaca as peças de reposição mais importantes para ter em mãos para alimentadores de parafusos. Um dos componentes mais críticos para manter em estoque é a rosca sem-fim ou parafuso transportador. Esta peça é responsável por mover os materiais através do alimentador e está sujeita a desgaste, especialmente ao manusear substâncias abrasivas ou corrosivas. Com o tempo, o aletamento pode se desgastar, levando à redução da eficiência e precisão. Ter uma rosca de reposição prontamente disponível pode reduzir drasticamente o tempo de inatividade quando o desgaste se torna significativo. Outra peça de reposição vital é o motor de acionamento. O motor é o coração do alimentador de parafusos, fornecendo a potência necessária para girar a rosca. Os motores podem falhar devido a problemas elétricos, superaquecimento ou desgaste geral. Manter um motor compatível em armazenamento garante que você possa substituir rapidamente uma unidade defeituosa e retomar as operações sem esperar pela procura e entrega. Caixas de engrenagens também são peças de reposição essenciais. Elas transmitem energia do motor para a rosca e podem sofrer com falhas de lubrificação, desgaste de rolamentos ou danos às engrenagens. Uma caixa de engrenagens com defeito pode parar todo o sistema. Ao ter uma caixa de engrenagens sobressalente, você pode resolver这些问题 rapidamente e evitar interrupções prolongadas na produção. Rolamentos são componentes pequenos, mas cruciais, que suportam o eixo rotativo da rosca. Eles são suscetíveis a contaminação, desalinhamento e fadiga. Rolamentos falhos podem causar vibração excessiva, ruído e até danos a outras partes. É aconselhável manter um conjunto de rolamentos de alta qualidade adequados para o modelo específico do seu alimentador de parafusos para facilitar substituições rápidas. O revestimento ou tubo no qual a rosca gira é outra parte que experimenta desgaste significativo. Em muitos projetos, este revestimento é projetado para ser substituível. Materiais abrasivos podem desgastar a superfície interna, levando ao aumento da folga entre a rosca e o revestimento, o que afeta a precisão da alimentação. Um revestimento sobressalente pode ser instalado durante a manutenção programada para restaurar o desempenho ideal. Acoplamentos conectam o motor à caixa de engrenagens ou a caixa de engrenagens ao eixo da rosca. Esses componentes podem se desgastar ou falhar devido a desalinhamento ou sobrecarga de torque. Ter acoplamentos sobressalentes à mão garante que você possa reconectar rapidamente o trem de acionamento sem atrasos. Vedações e juntas são importantes para evitar vazamento de material e contaminação. Em aplicações alimentícias e farmacêuticas, manter a higiene é primordial. Vedações desgastadas podem levar à perda de produto e problemas de segurança. Um estoque de vedações e juntas apropriadas permite manutenção rápida, garantindo conformidade com os padrões da indústria. Por fim, componentes elétricos como sensores, controladores e harnesses de fiação devem ser considerados. Alimentadores de parafusos modernos frequentemente incluem sistemas de controle avançados para operação precisa. Sensores defeituosos ou conexões elétricas podem perturbar todo o processo de alimentação. Manter peças eletrônicas críticas sobressalentes pode ajudar na rápida solução de problemas elétricos. Em conclusão, manter um inventário estratégico de peças de reposição para alimentadores de parafusos é uma abordagem proativa para garantir operação contínua e eficiente. Ao priorizar componentes como roscas, motores, caixas de engrenagens, rolamentos, revestimentos, acoplamentos, vedações e partes elétricas, você pode reduzir significativamente o tempo de inatividade, aumentar a produtividade e proteger seu investimento em tecnologia de automação. Manutenção regular, combinada com acesso pronto a essas peças sobressalentes, manterá seus sistemas funcionando de forma suave e confiável.

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Capacidades de Detecção de Erros em Máquinas de Parafusos Automáticas No mundo de alto risco da fabricação industrial, precisão e confiabilidade são não negociáveis. As máquinas de parafusos automáticas há muito são a espinha dorsal das linhas de produção de alto volume para peças intrincadas. Embora sua velocidade e eficiência sejam incomparáveis, o verdadeiro avanço nos sistemas modernos reside em suas sofisticadas capacidades de detecção de erros. Esses sistemas integrados são críticos para minimizar desperdícios, reduzir tempo de inatividade e garantir consistentemente alta qualidade do produto. A Necessidade Crítica de Detecção de Erros A montagem automatizada tradicional poderia prosseguir por minutos ou mesmo horas antes que um simples erro—um parafuso com rosca cruzada, um componente ausente ou uma cabeça desgastada—fosse descoberto. Nesse momento, um lote inteiro de produtos poderia ser considerado defeituoso, levando a um significativo desperdício de material e retrabalho custoso. As máquinas de parafusos automáticas modernas são equipadas com uma defesa multicamada contra tais erros, transformando-as de simples ferramentas de fixação em centros de dados inteligentes no chão de fábrica. Tecnologias-Chave de Detecção de Erros As máquinas de parafusos automáticas contemporâneas empregam um conjunto de sensores e algoritmos de software para monitorar o processo de fixação em tempo real. Os principais métodos de detecção incluem: Monitoramento de Torque e Ângulo: Esta é a capacidade mais fundamental e crucial. O sistema traça o torque e o ângulo de rotação durante todo o ciclo de acionamento. Ao comparar essa curva em tempo real com um perfil "dourado" predefinido, a máquina pode identificar instantaneamente anormalidades. Um pico de torque pode indicar uma rosca cruzada, enquanto um torque menor que o esperado pode sinalizar um parafuso desgastado ou um furo ausente. Integração de Sistema de Visão: Sistemas avançados são frequentemente equipados com câmeras integradas. Esses sistemas de visão realizam verificações críticas pré e pós-acionamento. Eles podem verificar a presença de um parafuso na ponta do driver antes do início da operação e inspecionar a montagem final para garantir que o parafuso esteja corretamente assentado e nivelado, prevenindo parafusos salientes ou superfícies danificadas. Detecção de Presença de Parafuso: Usando sensores, sejam mecânicos, ópticos ou pneumáticos, a máquina confirma que um parafuso foi pego com sucesso da tigela alimentadora. Isso impede que a máquina tente um ciclo de acionamento sem um parafuso, o que resultaria em uma montagem perdida e possíveis danos ao produto ou ferramentas. Sensoriamento de Profundidade e Altura: Sensores a laser ou ultrassônicos medem a altura da cabeça do parafuso após o acionamento. Isso garante que o parafuso tenha sido apertado na profundidade correta—nem muito solto nem muito apertado—o que é vital para a integridade estrutural e segurança do produto final. Além da Detecção: Resposta e Análise de Dados O verdadeiro poder desses sistemas não está apenas em encontrar erros, mas em sua resposta imediata. Ao detectar uma falha, a máquina pode ser programada para parar automaticamente a linha de produção, acionar um alarme audível e visual para um operador, e até marcar a unidade defeituosa para rejeição. Além disso, todos os dados de erro são registrados. Isso cria um valioso registro histórico para análise, permitindo que os fabricantes identifiquem problemas recorrentes, realizem análise de causa raiz e implementem melhorias de processo proativas, movendo-se assim em direção a um ambiente de manufatura com zero defeitos. Conclusão A integração de capacidades avançadas de detecção de erros elevou fundamentalmente o papel da máquina de parafusos automática. Ela não é mais apenas uma ferramenta para montagem, mas uma guardiã da qualidade. Ao fornecer monitoramento em tempo real, feedback instantâneo e dados valiosos de produção, esses sistemas garantem que os fabricantes possam alcançar novos patamares de eficiência, reduzir custos e, mais importante, garantir a confiabilidade e qualidade de cada produto que sai de sua instalação. Investir em tal automação inteligente não é mais uma opção, mas uma necessidade para qualquer operação séria sobre competitividade e excelência na manufatura moderna. Nome do Produto Indústrias Aplicáveis Parafusadeira de Cabeça Dupla Linhas de Montagem de Ferramentas Elétricas

Nome do Produto Indústrias Aplicáveis Robo de Bloqueio de Parafusos Fabricação de Equipamentos de Segurança body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Substituindo Seguramente as Pontas de Chave de Fenda Desgastadas No ambiente acelerado da automação industrial, cada componente desempenha um papel crítico na manutenção de operações contínuas. Entre esses, as pontas de chave de fenda são fundamentais, mas muitas vezes negligenciadas. Essas pequenas ferramentas sofrem estresse significativo e desgaste ao longo do tempo, e sua falha pode levar a paradas dispendiosas, defeitos no produto ou até mesmo riscos de segurança. Garantir sua substituição segura e oportuna não é apenas uma tarefa de manutenção—é um aspecto crucial da excelência operacional e da segurança no local de trabalho. Por que a Substituição Segura é Importante Uma ponta de chave de fenda desgastada é mais do que apenas uma ferramenta ineficiente; é um passivo. Sinais de desgaste incluem cabeças desgastadas, bordas arredondadas, transmissão de torque reduzida e danos visíveis. Usar uma ponta comprometida pode resultar em vários riscos: Problemas de Qualidade do Produto: Uma ponta desgastada não pode aplicar torque consistente, levando a montagens inadequadas. Isso pode causar mau funcionamento do produto, recalls ou falhas no campo. Danos ao Equipamento: Pontas escorregadias ou desalinhadas podem danificar a cabeça do parafuso, a peça de trabalho e até mesmo a unidade automatizada de aparafusamento, levando a reparos caros. Riscos de Segurança do Trabalhador: A preocupação mais significativa é a segurança do operador. Uma ponta desgastada pode escorregar inesperadamente, ejetando estilhaços de metal ou causando solavancos repentinos na maquinaria. Em células de automação de alta velocidade, isso representa um risco de lesão para o pessoal próximo. Aumento do Tempo de Inatividade: Falhas frequentes necessitam de paradas não planejadas, perturbando os cronogramas de produção e reduzindo a eficácia geral do equipamento (OEE). Portanto, a substituição proativa é essencial para manter uma linha de produção segura, eficiente e confiável. Melhores Práticas para Substituição Segura Adotar uma abordagem estruturada para substituir pontas desgastadas minimiza o risco e maximiza a produtividade. Aqui estão os passos-chave para integrar no seu protocolo de manutenção: 1. Estabeleça um Cronograma Regular de Inspeção: Implemente uma rotina de manutenção preventiva para verificar o desgaste das pontas. A frequência das verificações deve ser baseada na intensidade de uso e nas diretrizes do fabricante. Procure sinais de deformação, corrosão ou perda de força magnética. 2. Use as Ferramentas Corretas: Sempre desligue e bloqueie o sistema automatizado de aparafusamento antes de tentar qualquer substituição. Isso garante fluxo zero de energia e evita ativação acidental. Use ferramentas designadas, como chaves hexagonais de precisão, que são projetadas para seu equipamento específico para evitar danificar o suporte da ferramenta. 3. Selecione Pontas de Substituição de Alta Qualidade: Nem todas as pontas são iguais. Invista em pontas feitas de materiais de alta qualidade, como aço de liga S2, com endurecimento e revestimentos adequados. Pontas de qualidade duram mais, mantêm a precisão do torque e reduzem a frequência de trocas, aumentando a segurança e a eficiência. 4. Siga os Procedimentos Adequados de Instalação: Certifique-se de que a nova ponta esteja firmemente assentada no porta-pinça ou suporte magnético. Uma ponta solta pode levar a imprecisões e vibrações que aceleram o desgaste. Consulte o manual da máquina para o método de instalação recomendado e as especificações de torque, se aplicável. 5. Treine o Pessoal Completamente: Operadores e equipe de manutenção devem ser treinados não apenas sobre como trocar pontas, mas também como identificar padrões de desgaste e entender a importância do procedimento. Enfatize os protocolos de segurança, incluindo o uso de equipamento de proteção individual (EPI), como óculos de segurança e luvas durante a substituição. 6. Documente e Acompanhe o Uso: Mantenha um registro do uso e histórico de substituição das pontas. Acompanhar a vida útil das pontas ajuda a prever falhas e otimizar o estoque de peças de reposição, garantindo que estejam sempre disponíveis quando necessário. Conclusão Na automação industrial, a atenção aos detalhes separa as boas operações das excelentes. A substituição segura de pontas de chave de fenda desgastadas é um detalhe pequeno, mas vital, que protege seu pessoal, a qualidade do seu produto e sua produtividade. Ao implementar uma rotina de manutenção rigorosa e focada na segurança, você investe na longevidade do seu equipamento e no bem-estar da sua equipe. Lembre-se, em um mundo movido pela precisão, não há espaço para ferramentas desgastadas.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Compreendendo as Configurações e Aplicações de Torque No mundo da automação industrial, as configurações de torque desempenham um papel crítico para garantir a eficiência, segurança e longevidade dos sistemas mecânicos. A aplicação adequada do torque é essencial para manter a integridade dos fixadores, prevenir falhas nos equipamentos e otimizar o desempenho. Este artigo explora os fundamentos das configurações de torque e suas aplicações práticas na automação industrial. A Importância do Controle de Torque O torque, a força rotacional aplicada a um fixador, deve ser cuidadosamente controlado para obter resultados ideais. Um torque insuficiente pode levar a conexões frouxas, enquanto um torque excessivo pode causar danos aos componentes ou às roscas. Algumas razões principais para o controle adequado do torque incluem: Garantir força de fixação consistente para conexões seguras Prevenir danos a componentes sensíveis Manter desempenho uniforme nas linhas de produção Reduzir custos de manutenção e tempo de inatividade Fatores que Afetam os Requisitos de Torque Várias variáveis influenciam as configurações de torque apropriadas para diferentes aplicações: Propriedades do material: A composição do fixador e dos materiais unidos Condições da superfície: Lubrificação, revestimentos ou tratamentos superficiais presentes Tipo e tamanho da rosca: Rosca métrica vs. imperial, rosca fina vs. grossa Condições ambientais: Temperatura, umidade e fatores potenciais de corrosão Tipos de Aplicações de Torque Na automação industrial, o controle de torque é aplicado em vários cenários: Processos de montagem: Fixação precisa de componentes mecânicos Operações de manutenção: Aperto consistente durante a manutenção de equipamentos Controle de qualidade: Verificação do torque adequado em produtos acabados Aplicações robóticas: Controle automatizado de torque em células de fabricação Melhores Práticas para Gerenciamento de Torque Para obter resultados confiáveis em aplicações sensíveis ao torque, considere estas melhores práticas: Use ferramentas de torque calibradas, regularmente mantidas e verificadas Siga as especificações do fabricante para cada aplicação Considere usar sistemas de auditoria de torque para conexões críticas Treine o pessoal nas técnicas e procedimentos adequados de torque Documente as configurações e procedimentos de torque para consistência Compreender e aplicar corretamente as configurações de torque é fundamental para o sucesso das operações de automação industrial. Ao implementar medidas adequadas de controle de torque, os fabricantes podem melhorar a qualidade do produto, aumentar a segurança e reduzir falhas dispendiosas nos equipamentos. À medida que a automação continua a evoluir, o gerenciamento preciso do torque permanece como um pilar dos processos industriais eficientes e confiáveis. Nome do Produto Indústrias Aplicáveis Sistema de Bloqueio Parafuso Inline Fabricação de Drones e UAVs

Nome do Produto Indústrias Aplicáveis Máquina Inteligente de Parafusamento Montagem de Bicicletas Elétricas Os robôs de mesa tornaram-se ferramentas essenciais na manufatura moderna, oferecendo precisão e eficiência nos processos de montagem. Um componente-chave nesses robôs é o sistema de alimentação de parafusos, que garante uma operação suave. No entanto, problemas com a alimentação de parafusos podem atrapalhar a produção, causando tempo de inatividade e reduzindo a produtividade. Este artigo explora os problemas comuns de alimentação de parafusos em robôs de mesa e fornece etapas práticas de diagnóstico para resolvê-los. Problemas Comuns de Alimentação de Parafusos Os sistemas de alimentação de parafusos em robôs de mesa podem enfrentar vários problemas que afetam o desempenho. Alguns dos problemas mais frequentes incluem: Engasgo: Os parafusos podem ficar presos no alimentador devido a desalinhamento, detritos ou tamanho incorreto do parafuso. Alimentação Irregular: Os parafusos podem não ser entregues consistentemente, causando lacunas no processo de montagem. Falhas na Alimentação: O sistema pode pegar múltiplos parafusos ou nenhum, levando a erros. Desgaste: Componentes como trilhos de alimentação ou bicos podem se degradar com o tempo, reduzindo a eficiência. Diagnosticando Problemas de Alimentação de Parafusos Para identificar e resolver problemas de alimentação de parafusos, siga estas etapas de diagnóstico: Inspecione o Mecanismo de Alimentação: Verifique se há obstruções físicas, trilhos desalinhados ou peças desgastadas que possam causar engasgos ou falhas na alimentação. Verifique as Especificações dos Parafusos: Certifique-se de que os parafusos correspondam ao design do alimentador em tamanho, forma e material. Limpe o Sistema: Acúmulo de poeira, óleo ou detritos pode causar alimentação irregular. A limpeza regular mantém a operação suave. Teste o Sensor: Sensores defeituosos podem não detectar os parafusos. Verifique o alinhamento e a funcionalidade do sensor. Monitore a Vibração e a Pressão do Ar: Configurações inadequadas nos mecanismos de vibração ou pneumáticos podem atrapalhar a alimentação. Ajuste conforme necessário. Dicas de Manutenção Preventiva Para minimizar os problemas de alimentação de parafusos, adote estas medidas preventivas: Agende inspeções e manutenções regulares no conjunto do alimentador. Use parafusos de alta qualidade que atendam às especificações do robô. Mantenha o local de trabalho limpo para evitar contaminação. Treine os operadores para reconhecer sinais precoces de problemas de alimentação. Compreender esses problemas comuns e implementar soluções proativas ajuda os fabricantes a garantir um desempenho confiável dos robôs de mesa na automação industrial. O diagnóstico adequado e a manutenção dos sistemas de alimentação de parafusos são essenciais para otimizar a produtividade e minimizar o tempo de inatividade.

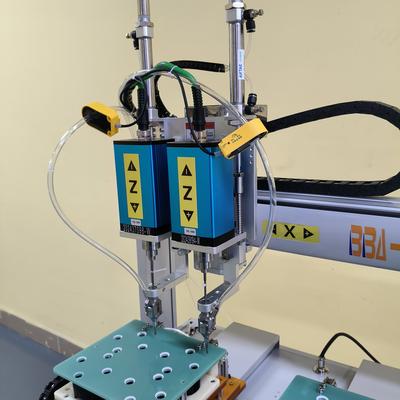

No mundo acelerado da fabricação industrial, precisão, eficiência e confiabilidade são fundamentais. As máquinas multi-eixos para aperto de parafusos surgiram como um divisor de águas, oferecendo desempenho incomparável para linhas de montagem. Essas máquinas avançadas agilizam a produção, reduzem erros e melhoram a consistência em uma ampla gama de aplicações. Vamos explorar os principais recursos que tornam as máquinas multi-eixos para aperto de parafusos indispensáveis na automação moderna. Alta produtividade com múltiplos fusos A principal vantagem das máquinas multi-eixos para aperto de parafusos é sua capacidade de lidar com múltiplos pontos de fixação simultaneamente. Equipadas com vários fusos, essas máquinas podem apertar vários parafusos em um único ciclo, reduzindo drasticamente o tempo de montagem. Seja um componente automotivo complexo ou um dispositivo de eletrônica de consumo, o design multi-fuso garante alta produtividade sem comprometer a precisão. Controle preciso de torque A aplicação consistente e precisa do torque é crítica para evitar defeitos no produto e garantir confiabilidade a longo prazo. As máquinas multi-eixos para aperto de parafusos incorporam sistemas avançados de controle de torque, muitas vezes com mecanismos de monitoramento em tempo real e feedback. Isso garante que cada parafuso seja apertado exatamente conforme a especificação, eliminando excesso ou falta de aperto—causas comuns de falhas em produtos. Configurações flexíveis Um dos recursos mais destacados dessas máquinas é sua adaptabilidade. Dependendo dos requisitos de produção, o número de fusos e sua disposição podem ser personalizados. Alguns modelos possuem posições de eixo programáveis, permitindo ajustes dinâmicos para acomodar diferentes geometrias de peças. Essa flexibilidade as torna adequadas para ambientes de produção com alta variedade e baixo volume. Automação e integração Projetadas para integração perfeita em linhas de produção automatizadas, as máquinas multi-eixos para aperto de parafusos geralmente possuem compatibilidade com robôs e interfaces PLC (Controlador Lógico Programável). Elas podem sincronizar com transportadores, alimentadores de peças e sistemas de inspeção, criando um processo de montagem totalmente automatizado. Isso minimiza a intervenção manual, reduz custos de mão de obra e aumenta a eficiência geral. Operação amigável Apesar de sua complexidade, as máquinas multi-eixos para aperto de parafusos modernas possuem interfaces intuitivas. Controles de tela sensível ao toque e programação gráfica simplificam a configuração, enquanto ferramentas de diagnóstico fornecem alertas em tempo real para necessidades de manutenção ou calibração. Os operadores podem alternar rapidamente entre diferentes configurações de produto sem grandes tempos de inatividade. Construção robusta Projetadas para ambientes industriais exigentes, essas máquinas são construídas com materiais de alta qualidade, como aço endurecido e alumínio reforçado. Elas são projetadas para resistir a operação contínua, vibrações e condições adversas, garantindo longa vida útil com manutenção mínima. Conclusão As máquinas multi-eixos para aperto de parafusos representam o auge da automação moderna, combinando velocidade, precisão e adaptabilidade. Ao integrar esses sistemas avançados em linhas de produção, os fabricantes podem alcançar eficiência incomparável, reduzir defeitos e manter qualidade consistente em seus produtos. À medida que as indústrias continuam a evoluir, a demanda por soluções de aperto mais inteligentes e versáteis só vai crescer, solidificando o papel das máquinas multi-eixos no futuro da montagem industrial. Nome do produto Indústrias aplicáveis Máquina de parafusar automática Montagem de laptops e tablets