8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

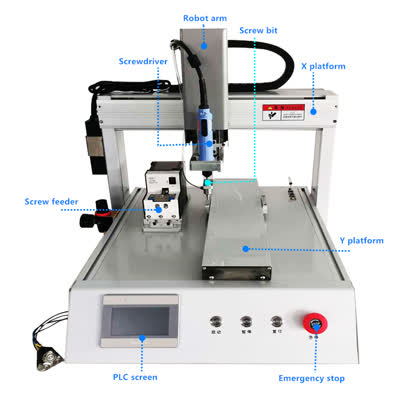

- Multi Field Search

W świecie automatyki przemysłowej automatyczne maszyny do montażu śrub odgrywają kluczową rolę w usprawnianiu procesów produkcyjnych. W pełni automatyczna maszyna do montażu śrub jest zaprojektowana do obsługi produkcji na dużą skalę z precyzją, wydajnością i minimalnym udziałem człowieka. Zrozumienie kluczowych komponentów takiej maszyny może dostarczyć cennych informacji na temat tego, jak automatyzacja zwiększa produktywność. Poniżej omawiamy podstawowe komponenty składające się na w pełni automatyczną maszynę do montażu śrub. 1. Podajnik śrub Podajnik śrub jest sercem maszyny montażowej, odpowiedzialnym za dostarczanie śrub w uporządkowany sposób. Zazwyczaj składa się z misy wibracyjnej lub podajnika liniowego, który prawidłowo orientuje śruby przed ich transportem do kolejnego etapu. Zaawansowane modele mogą zawierać czujniki wykrywające zacięcia lub błędne podanie, zapewniając nieprzerwaną pracę. 2. Jednostka wkrętarki Jednostka wkrętarki to komponent, który wkręca śruby w obrabiany przedmiot. W zależności od zastosowania może to być wkrętarka elektryczna, pneumatyczna lub sterowana serwo. Precyzyjna kontrola momentu obrotowego jest tutaj kluczowa, aby uniknąć nadmiernego lub niewystarczającego dokręcenia, co może wpłynąć na jakość produktu. 3. System przenośników System przenośników transportuje obrabiane przedmioty przez linię montażową, precyzyjnie pozycjonując je pod jednostką wkrętarki. Powszechnie stosuje się przenośniki taśmowe lub łańcuchowe, które mogą zawierać czujniki synchronizujące ruch części z procesem wkręcania. 4. Panel sterowania Panel sterowania zawiera programowalny sterownik logiczny (PLC) oraz interfejs człowiek-maszyna (HMI). Operatorzy mogą konfigurować ustawienia, takie jak moment obrotowy, prędkość i sekwencje wkręcania, za pośrednictwem HMI, podczas gdy PLC zapewnia harmonijną pracę wszystkich komponentów. 5. System wizyjny (opcjonalny) W zastosowaniach wymagających wysokiej precyzji można zintegrować system wizyjny w celu weryfikacji ułożenia śrub i wykrywania wad. Kamery i oprogramowanie do przetwarzania obrazu analizują każde włożenie śruby, aby zapewnić spójność i zgodność ze standardami jakości. 6. Czujniki i mechanizmy bezpieczeństwa Czujniki odgrywają kluczową rolę w monitorowaniu pracy maszyny. Czujniki zbliżeniowe, czujniki momentu obrotowego i detektory fotoelektryczne pomagają zapobiegać błędom i zapewniają bezpieczną pracę. Mechanizmy bezpieczeństwa, takie as przyciski awaryjnego zatrzymania i bariery ochronne, chronią operatorów przed przypadkowymi urazami. 7. Zasobnik lub jednostka magazynowa Zasobnik lub jednostka magazynowa przechowuje dużą ilość śrub, uzupełniając podajnik w miarę potrzeb. Ten komponent minimalizuje przestoje, zapewniając ciągły dopływ śrub podczas długotrwałych cykli produkcyjnych. Podsumowanie W pełni automatyczna maszyna do montażu śrub to zaawansowany system składający się z wielu zintegrowanych komponentów, z których każdy pełni określoną funkcję, aby zapewnić efektywne i precyzyjne mocowanie śrub. Dzięki automatyzacji producenci mogą osiągnąć wyższą wydajność, obniżyć koszty pracy i utrzymać stałą jakość produktu. Inwestycja w taką maszynę to krok w kierunku optymalizacji linii produkcyjnych dla uzyskania przewagi konkurencyjnej. Nazwa produktu Zastosowanie w branżach System inline do dokręcania śrub Montaż elektroniki samochodowej

Nazwa produktu Zastosowanie w branżach Zespół dokręcania śrub Produkcja urządzeń zabezpieczających Przewodnik dla początkujących dotyczący wieloosiowych maszyn do dokręcania śrub Wieloosiowe maszyny do dokręcania śrub rewolucjonizują przemysłową automatyzację, oferując precyzję, szybkość i elastyczność w procesach montażowych. Niezależnie od tego, czy jesteś nowy w tematach automatyzacji dokręcania, czy chcesz zoptymalizować produkcję, zrozumienie tych maszyn jest niezbędne w nowoczesnym przemyśle. Ten przewodnik obejmuje podstawy technologii wieloosiowego dokręcania śrub, jej zalety oraz kluczowe kwestie związane z wdrożeniem. Czym są wieloosiowe maszyny do dokręcania śrub? Te maszyny są zaprojektowane do wkręcania śrub w wiele punktów obrabianego przedmiotu jednocześnie lub sekwencyjnie, wykorzystując wiele niezależnych osi. W przeciwieństwie do maszyn jednoosiowych, mogą obsługiwać złożone zespoły z różnymi pozycjami śrub, kątami i wymaganiami dotyczącymi momentu obrotowego. Wyposażone w ramiona robotyczne lub zespoły wrzecion, dostosowują się do różnych potrzeb produkcyjnych, zachowując wysoką precyzję. Kluczowe zalety Zwiększona produktywność: Wiele śrub jest dokręcanych w jednym cyklu, skracając czas cyklu. Spójność: Programowalne ustawienia momentu obrotowego i kąta zapewniają jednolitą jakość dokręcania. Elastyczność: Łatwa przeprogramowalność dla różnych projektów produktów lub wzorów śrub. Zmniejszone koszty pracy: Automatyzacja powtarzalnych zadań, minimalizująca ingerencję człowieka. Zastosowania Te maszyny sprawdzają się w branżach takich jak motoryzacja, elektronika i produkcja urządzeń gospodarstwa domowego, gdzie dokręcanie śrub w dużych ilościach jest kluczowe. Są idealne do montażu płytek drukowanych, elementów silników lub produktów konsumenckich o skomplikowanych układach śrub. Wskazówki dotyczące wdrożenia Oceń wymagania obrabianego przedmiotu: Określ rozmiary śrub, głębokości i zgodność materiałów. Wybierz odpowiednią konfigurację: Wybierz liczbę osi (od 2-osiowych do 6-osiowych) w zależności od złożoności. Zintegruj czujniki: Użyj systemów wizyjnych lub sprzężenia siłowego do wykrywania niewspółosiowości. Zadbaj o konserwację: Regularna kalibracja zapewnia długotrwałą precyzję. Wykorzystując wieloosiowe maszyny do dokręcania śrub, producenci mogą osiągnąć szybsze, pozbawione błędów linie montażowe. W miarę postępu automatyzacji, wdrażanie tych systemów staje się koniecznością konkurencyjną - a nie tylko opcją.

Nazwa produktu Zastosowanie w branżach Robotowy śrubokręt stołowy Montaż elektroniki motoryzacyjnej Sektor automatyki przemysłowej obserwuje znaczący wzrost zapotrzebowania na zautomatyzowane systemy mocujące, napędzany potrzebą precyzji, efektywności i opłacalności w procesach produkcyjnych. W miarę jak przemysł coraz częściej wprowadza automatyzację, rola zaawansowanych rozwiązań mocujących stała się kluczowa dla zapewnienia płynnych operacji w liniach montażowych, produkcji motoryzacyjnej, lotniczej i elektronicznej. Zautomatyzowane systemy mocujące są zaprojektowane, aby zwiększyć produktywność poprzez redukcję błędów ludzkich i przyspieszenie cykli produkcyjnych. Systemy te wykorzystują zaawansowane technologie, takie jak robotyka, kontrola momentu obrotowego i systemy wizyjne, aby zapewnić spójną i niezawodną wydajność mocowania. Możliwość precyzyjnej kontroli momentu obrotowego i ustawienia zapewnia wysoką jakość połączeń, minimalizując ryzyko wad produktów i ich wycofania. Jednym z kluczowych czynników napędzających rosnące zapotrzebowanie na zautomatyzowane rozwiązania mocujące jest rozwój inteligentnych fabryk. Przemysł 4.0 utorował drogę dla połączonych środowisk produkcyjnych, w których podejmowanie decyzji opartych na danych jest kluczowe. Zautomatyzowane systemy mocujące wyposażone w możliwości IoT mogą monitorować i dostosowywać parametry w czasie rzeczywistym, zapewniając optymalną wydajność i konserwację predykcyjną. To redukuje przestoje i wydłuża żywotność sprzętu, przyczyniając się do długoterminowych oszczędności. Przemysł motoryzacyjny w szczególności był głównym użytkownikiem technologii automatycznego mocowania. Produkcja pojazdów elektrycznych (EV), z naciskiem na lekkie materiały i złożone wymagania montażowe, dodatkowo przyspieszyła adopcję. Systemy zautomatyzowane mogą obsługiwać różnorodne zadania mocujące, od zabezpieczania modułów baterii po montaż skomplikowanych komponentów podwozia, przy zachowaniu rygorystycznych standardów bezpieczeństwa i jakości. Poza motoryzacją, branże takie jak lotnictwo i elektronika również wykorzystują te systemy, aby sprostać wymaganiom miniaturyzacji i wysokiej precyzji montażu. Możliwość pracy z różnymi materiałami, w tym kompozytami i delikatnymi podłożami, czyni automatyczne mocowanie niezastąpionym w tych sektorach. Dodatkowo, niedobory siły roboczej i potrzeba wdrożenia praktyk lean manufacturing skłaniają firmy do inwestowania w automatyzację, aby utrzymać konkurencyjność. Przyszłość zautomatyzowanych systemów mocujących leży w ciągłej innowacji. Pojawiające się trendy, takie jak coboty (roboty współpracujące) i kontrola jakości napędzana sztuczną inteligencją, mają zrewolucjonizować tę dziedzinę. Te postępy jeszcze bardziej zwiększą elastyczność, pozwalając systemom dostosowywać się do różnych potrzeb produkcyjnych przy zachowaniu wysokiej dokładności i niezawodności. Podsumowując, globalne zapotrzebowanie na zautomatyzowane systemy mocujące jest gotowe na stały wzrost, ponieważ przemysł priorytetowo traktuje efektywność, jakość i skalowalność. Firmy, które zainwestują w te nowoczesne rozwiązania już dziś, będą dobrze przygotowane do prowadzenia w erze zaawansowanej produkcji.

Nazwa produktu Zastosowanie w przemyśle Automatyczny podajnik śrub Produkcja inteligentnych urządzeń noszonych W dzisiejszym szybko rozwijającym się przemyśle produkcyjnym szybkość i precyzja są kluczowe dla optymalizacji wydajności produkcji. Wysokowydajne roboty do wkręcania śrub okazały się przełomowym rozwiązaniem dla linii montażowych, zapewniając niezrównaną wydajność w aplikacjach związanych z montażem. W tym artykule omawiamy zaawansowaną technologię napędzającą te systemy robotyczne oraz ich transformacyjny wpływ na automatyzację przemysłową. Sercem wysokowydajnych robotów do wkręcania śrub jest zaawansowany system sterowania ruchem. Roboty te wykorzystują precyzyjne silniki serwo w połączeniu z zaawansowanymi algorytmami ruchu, aby osiągnąć szybkie pozycjonowanie z dokładnością na poziomie mikronów. Integracja mechanizmów sprzężenia zwrotnego w czasie rzeczywistym zapewnia spójne zastosowanie momentu dokręcania podczas procesu wkręcania, zapobiegając zarówno niedokręceniu, jak i uszkodzeniu materiału przez nadmierną siłę. Nowoczesne roboty do wkręcania śrub wyposażone są w inteligentne systemy wizyjne, które umożliwiają im lokalizację otworów na śruby z wyjątkową precyzją. Dzięki wysokorozdzielczym kamerom i algorytmom wizji maszynowej systemy te mogą kompensować niewielkie różnice w częściach i utrzymywać optymalne wyrównanie podczas całego cyklu wkręcania. Ta możliwość znacznie zmniejsza potrzebę stosowania kosztownych uchwytów, jednocześnie poprawiając ogólną niezawodność procesu. Mechanizmy napędowe w tych robotach wykorzystują bezszczotkowe silniki prądu stałego z reduktorami harmonicznymi, aby zapewnić idealną równowagę między prędkością a momentem obrotowym. Zaawansowana technologia tłumienia drgań minimalizuje oscylacje podczas szybkich ruchów, pozwalając na prędkość wkręcania przekraczającą 5 śrub na sekundę w niektórych konfiguracjach. Ta imponująca prędkość jest osiągana bez uszczerbku dla dokładności umieszczenia lub jakości dokręcania. Inteligentne systemy podawania śrub uzupełniają osiągi mechaniczne robota. Te podajniki wykorzystują unikalne technologie separacji i orientacji, aby zapewnić ciągłą dostawę odpowiednio ułożonych śrub do głowicy wkrętarskiej. Wyrafinowane czujniki monitorują proces podawania, natychmiast wykrywając i korygując wszelkie zatory lub niewłaściwe ułożenie, aby zapobiec przerwom w produkcji. Nowoczesne wysokowydajne roboty do wkręcania śrub oferują niezwykłą elastyczność dzięki zaawansowanym interfejsom programowania. Operatorzy mogą łatwo dostosować parametry, takie jak moment dokręcania, prędkość wkręcania i głębokość dla różnych wariantów produktów. Niektóre systemy mają nawet możliwości samouczenia się, które optymalizują te parametry w czasie na podstawie historycznych danych dotyczących wydajności. Integracja technologii Przemysłu 4.0 jeszcze bardziej udoskonaliła te systemy robotyczne. Wbudowana łączność umożliwia monitorowanie w czasie rzeczywistym kluczowych metryk wydajności, alerty dotyczące konserwacji predykcyjnej oraz płynną integrację z ogólnofabrycznymi systemami sterowania. To podejście oparte na danych maksymalizuje czas pracy i dostarcza cennych informacji do ciągłej poprawy procesu. W miarę jak wymagania produkcyjne stale ewoluują, wysokowydajne roboty do wkręcania śrub są przystosowywane do obsługi coraz bardziej złożonych zadań. Niektóre zaawansowane modele obecnie obejmują technologię robotów współpracujących, umożliwiając bezpieczną pracę obok ludzkich pracowników w hybrydowych środowiskach montażowych. Inne mają konfiguracje wielogłowicowe, które mogą jednocześnie wkręcać różnego rodzaju elementy złączne, co dodatkowo zwiększa produktywność. Przyszłość technologii wkręcania śrub leży w dalszym zwiększaniu prędkości, adaptacyjności i inteligentnych możliwości. Pojawiające się osiągnięcia w dziedzinie sztucznej inteligencji obiecują jeszcze bardziej autonomiczną pracę, z robotami zdolnymi do samodzielnego dostosowywania się do nowych projektów produktów i warunków produkcyjnych. W miarę dojrzewania tych technologii wysokowydajne roboty do wkręcania śrub będą odgrywać jeszcze większą rolę w kształtowaniu fabryk przyszłości.

Programowanie serwonapędowych wkrętarek do różnych wzorów wkrętów Automatyzacja przemysłowa zrewolucjonizowała produkcję, a serwonapędowe wkrętarki odgrywają kluczową rolę w liniach montażowych. Te precyzyjne narzędzia oferują niezrównaną kontrolę nad momentem obrotowym, prędkością i kątem, zapewniając spójne i niezawodne dokręcanie. Jednak optymalizacja serwonapędowych wkrętarek pod kątem różnych wzorów wkrętów wymaga starannego programowania, aby zmaksymalizować wydajność i zminimalizować błędy. Podstawą efektywnego programowania jest zrozumienie wymagań dotyczących wzoru wkrętów. Liniowe wzory, okrągłe ułożenia i przesunięte konfiguracje wymagają specyficznych podejść. Dla wzorów liniowych programiści muszą zdefiniować odległość między wkrętami i zaimplementować precyzyjną logikę pozycjonowania. Wzory okrągłe wymagają obliczeń kątowych i parametrów promienia, aby zachować równomierne odstępy. Profilowanie momentu obrotowego to kolejny kluczowy aspekt programowania serwonapędowych wkrętarek. Różne materiały i rozmiary wkrętów wymagają różnych wartości momentu obrotowego, aby osiągnąć optymalną siłę docisku bez uszkadzania komponentów. Nowoczesne systemy serwonapędowe pozwalają na dynamiczną regulację momentu obrotowego podczas procesu dokręcania, umożliwiając płynne przejście od szybkiego podejścia do finalnego dokręcenia. Zaawansowane techniki programowania obejmują implementację procedur wykrywania błędów. Mogą one identyfikować krzywe gwintowanie, zerwane wkręty lub źle ułożone części poprzez monitorowanie krzywych momentu obrotowego i pozycji obrotowej. W przypadku wykrycia anomalii system może automatycznie zainicjować procedury naprawcze lub zatrzymać operacje, aby zapobiec dalszym uszkodzeniom. Integracja z systemami robotycznymi dodaje kolejną warstwę złożoności do programowania serwonapędowych wkrętarek. Transformacja współrzędnych musi być precyzyjnie odwzorowana między ruchem robota a działaniem wkrętarki. Wymaga to synchronizacji profili ruchu i starannego wyczucia czasu, aby zapewnić prawidłowe wprowadzenie narzędzia w każde miejsce wkrętu. Dla złożonych operacji montażowych sekwencje programowania mogą obejmować wiele narzędzi współpracujących ze sobą. Wymaga to zaawansowanych protokołów komunikacji między urządzeniami i starannego sekwencjonowania, aby zapobiec kolizjom przy zachowaniu optymalnego czasu cyklu. Oprogramowanie symulacyjne może pomóc w weryfikacji tych programów przed wdrożeniem na hali produkcyjnej. W miarę jak automatyzacja przemysłowa nadal ewoluuje, metody programowania serwonapędowych wkrętarek stają się bardziej intuicyjne. Wiele nowoczesnych systemów oferuje interfejsy graficzne, które upraszczają tworzenie złożonych wzorów, z funkcjonalnością przeciągnij i upuść do pozycjonowania i ustawiania parametrów. Jednak głębokie zrozumienie podstawowych zasad pozostaje niezbędne do rozwiązywania problemów i optymalizacji. Przyszłość programowania serwonapędowych wkrętarek leży w sztucznej inteligencji i uczeniu maszynowym. Algorytmy predykcyjne mogą wkrótce zautomatyzować optymalizację wzorów wkrętów i parametrów dokręcania na podstawie danych o wydajności w czasie rzeczywistym, co dodatkowo poprawi jakość i wydajność w zautomatyzowanych procesach montażowych. Nazwa produktu Zastosowanie w przemyśle Inteligentna maszyna do wkręcania Produkcja inteligentnej elektroniki noszonej

W dzisiejszym szybko rozwijającym się krajobrazie produkcyjnym firmy nieustannie poszukują sposobów na zwiększenie wydajności, obniżenie kosztów i poprawę jakości produktów. Jednym z najważniejszych osiągnięć w automatyzacji produkcji jest powszechne przyjęcie automatycznych maszyn do dokręcania śrub. Te wysokiej precyzji narzędzia stały się niezbędne w branżach od elektroniki i motoryzacji po urządzenia medyczne i dobra konsumenckie. Przyjrzyjmy się kluczowym przyczynom ich rosnącego globalnego popytu. Niezrównana precyzja i spójnośćRęczne dokręcanie śrub jest podatne na błędy ludzkie, takie jak nadmierne dokręcenie, niedokręcenie lub przejście gwintu - wady, które mogą wpłynąć na niezawodność produktu. Automatyczne maszyny do dokręcania śrub eliminują te problemy z dokładnością na poziomie mikronów, stosując idealny moment obrotowy za każdym razem. Ta spójność jest kluczowa dla branż, w których małe elementy złączne muszą spełniać surowe normy jakości, szczególnie w miniaturowej elektronice i wrażliwym sprzęcie medycznym. Znaczny wzrost wydajnościTe maszyny działają z prędkością, której żaden ludzki operator nie może dorównać. Pojedyncza zautomatyzowana jednostka może zazwyczaj dokręcić 30-60 śrub na minutę bez zmęczenia, w porównaniu do 8-12 śrub ręcznie. Dla producentów o wysokiej wydajności przekłada się to na wzrost przepustowości o 400% lub więcej. Zaoszczędzony czas na każdej śrubie składa się na ogromne roczne zyski produkcyjne, pozwalając firmom skalować operacje bez proporcjonalnego zwiększania kosztów pracy. Redukcja kosztów pracyW obliczu rosnących wynagrodzeń na całym świecie i ciągłego niedoboru wykwalifikowanej siły roboczej, automatyzacja zapewnia przekonujący zwrot z inwestycji. Automatyczne systemy dokręcania śrub wymagają minimalnego nadzoru - jeden technik może często nadzorować wiele maszyn. W ciągu 3-letniego okresu firmy zazwyczaj odzyskują swoją inwestycję dzięki zmniejszonym kosztom bezpośredniej pracy i oszczędnościom związanym z jakością, jednocześnie zyskując przewidywalną, skalowalną zdolność produkcyjną. Zaawansowana integracja danychNowoczesne modele mają funkcję łączności IoT, rejestrując krzywą momentu obrotowego każdej śruby i przekazując dane do systemów zarządzania jakością. Tworzy to ślad audytowy dla branż wrażliwych na zgodność i umożliwia przewidywanie konserwacji poprzez śledzenie wzorców zużycia narzędzi. Niektóre systemy wykorzystują nawet sztuczną inteligencję do samokorekty parametrów momentu obrotowego w oparciu o różnice materiałowe wykryte podczas pracy. Poprawa bezpieczeństwa pracownikówPowtarzające się dokręcanie śrub jest jedną z głównych przyczyn zaburzeń mięśniowo-szkieletowych w miejscu pracy. Automatyzacja eliminuje to zagrożenie ergonomiczne, jednocześnie zmniejszając ryzyko urazów związanych ze ślizganiem się narzędzi lub odłamkami. Najnowsze modele współpracujące mogą działać obok ludzi bez barier ochronnych, łącząc elastyczność automatyzacji z zaletami montażu ręcznego. Możliwości dostosowaniaW przeciwieństwie do sztywnej automatyzacji przeszłości, dzisiejsze rozwiązania do dokręcania śrub oferują niezwykłą adaptacyjność. Głowice z szybką wymianą narzędzi pozwalają pojedynczym maszynom obsługiwać wiele typów i rozmiarów śrub. Roboty wizyjne mogą lokalizować i dokręcać śruby na nieregularnych powierzchniach, podczas gdy elastyczne systemy podawania dostosowują się do wszystkiego, od mikrośrub M0.6 po duże śruby konstrukcyjne z taką samą precyzją. Gdy globalni producenci stają przed rosnącą presją, aby dostarczać produkty wyższej jakości przy niższych kosztach i krótszych terminach, technologia automatycznego dokręcania śrub ewoluowała z luksusu do konieczności. Połączenie precyzyjnego inżynieryjnego, inteligentnej łączności i elastycznej automatyzacji zapewnia, że te systemy pozostaną kluczowe dla strategii produkcyjnych Industry 4.0 na całym świecie. Nazwa produktu Zastosowanie w branżach Robot do dokręcania śrub Montaż przemysłowych paneli sterowania

Rynek technologii servo śrub jest dynamicznie rozwijającą się branżą, napędzaną postępem w automatyzacji i precyzyjnym inżynierii. W miarę jak przemysł coraz częściej wymaga większej dokładności, wydajności i niezawodności, wybór odpowiedniego systemu servo śrub staje się kluczowy dla optymalnej wydajności. W tym artykule porównano wiodące marki w technologiach servo śrub, podkreślając kluczowe cechy, innowacje i zastosowania, które wyróżniają je na tle konkurencji. Jednym z głównych aspektów technologii servo śrub jest precyzja. Zaawansowane systemy oferują obecnie dokładność na poziomie mikronowym, zapewniając stabilną wydajność w zastosowaniach wymagających ścisłych tolerancji. Systemy te integrują zaawansowane mechanizmy sprzężenia zwrotnego, takie jak enkodery optyczne i rezolwery, aby utrzymać precyzyjne pozycjonowanie i minimalizować luz zwrotny. Efektem jest lepsza powtarzalność, nawet przy wysokich prędkościach operacyjnych. Trwałość to kolejny kluczowy czynnik. Współczesne systemy servo śrub są projektowane z użyciem wysokiej jakości materiałów, w tym hartowanej stali i specjalnych powłok, aby wytrzymać trudne warunki przemysłowe. Odporność na korozję, zmniejszone zużycie i wydłużona żywotność to standardowe cechy najlepszych modeli. Dodatkowo, innowacyjne systemy smarowania zapewniają płynną pracę pod dużymi obciążeniami i podczas ciągłego użytkowania. Efektywność energetyczna staje się coraz ważniejsza w automatyzacji przemysłowej. Wiodące technologie servo śrub wykorzystują hamowanie rekuperacyjne i zoptymalizowane konstrukcje silników, aby zminimalizować zużycie energii. Dzięki zmniejszeniu strat energii systemy te obniżają koszty operacyjne i wspierają cele zrównoważonego rozwoju. Niektóre modele wyposażone są również w inteligentne systemy diagnostyczne, umożliwiające prognozowanie konserwacji i zapobieganie nieplanowanym przestojom. Równie ważne są możliwości integracji. Najlepsze systemy servo śrub oferują pełną kompatybilność z PLC, HMI i innymi komponentami automatyki. Otwarte protokoły komunikacyjne, takie jak EtherCAT i Profinet, ułatwiają łatwą konfigurację i monitorowanie w czasie rzeczywistym. Ta interoperacyjność zapewnia płynne przepływy pracy w złożonych środowiskach produkcyjnych. Podsumowując, wybór odpowiedniej technologii servo śrub wymaga oceny precyzji, trwałości, efektywności energetycznej i funkcji integracji. Zrozumienie tych kluczowych czynników pozwala producentom podejmować świadome decyzje, aby usprawnić procesy automatyzacji i pozostać konkurencyjnymi w dynamicznej branży. Nazwa produktu Zastosowanie w branżach Wkrętarka z podwójną głowicą Montaż sprzętu telekomunikacyjnego

Nazwa produktu Zastosowanie w branżach Śruba CNC Przemysł oświetleniowy LED W dzisiejszym szybko rozwijającym się przemyśle produkcyjnym efektywność i precyzja są ważniejsze niż kiedykolwiek wcześniej. Jednym z najważniejszych osiągnięć pomagających fabrykom osiągnąć te cele jest wprowadzenie automatycznych maszyn do wkręcania śrub. Te innowacyjne narzędzia rewolucjonizują linie montażowe, oferując niezrównaną szybkość, spójność i niezawodność. Dlaczego jednak coraz więcej fabryk dokonuje tego przejścia? Przyjrzyjmy się kluczowym przyczynom tego trendu. Zwiększona produktywność Ręczne wkręcanie śrub jest czasochłonne i pracochłonne, często stając się wąskim gardłem w produkcji. Automatyczne maszyny do wkręcania śrub usprawniają ten proces, wykonując zadania w ułamku czasu. Dzięki dużej szybkości pracy i minimalnym przestojom maszyny te znacząco zwiększają produktywność, pozwalając fabrykom sprostać rosnącemu popytowi bez uszczerbku dla jakości. Niezrównana precyzja Błędy ludzkie są nieuniknione przy ręcznym wkręcaniu śrub, co prowadzi do niespójności, takich jak prześrubowanie lub niedokręcenie. Automatyczne maszyny do wkręcania śrub eliminują tę zmienność, stosując dokładny moment obrotowy wymagany dla każdej śruby. Ta precyzja zapewnia jednolitą jakość produktu, zmniejsza liczbę wad i zwiększa trwałość złożonych produktów. Oszczędności kosztów pracy Koszty pracy stanowią znaczący wydatek dla zakładów produkcyjnych. Automatyzując proces wkręcania śrub, fabryki mogą zmniejszyć zależność od pracy ręcznej, przekierowując pracowników do bardziej złożonych zadań wymagających ludzkiej wiedzy. To nie tylko obniża koszty, ale także optymalizuje wydajność siły roboczej. Poprawa bezpieczeństwa pracowników Powtarzalne zadania, takie jak wkręcanie śrub, mogą prowadzić do zaburzeń układu mięśniowo-szkieletowego i zmęczenia wśród pracowników. Automatyczne maszyny do wkręcania śrub przejmują te powtarzalne ruchy, zmniejszając ryzyko urazów w miejscu pracy. Bezpieczniejsze środowisko pracy nie tylko chroni pracowników, ale także minimalizuje przestoje spowodowane absencją z powodu zdrowia. Skalowalność i elastyczność Nowoczesne automatyczne maszyny do wkręcania śrub są wysoce elastyczne, mogą obsługiwać szeroki zakres rozmiarów śrub i materiałów. Niezależnie od tego, czy fabryka produkuje elektronikę, części samochodowe czy towary konsumpcyjne, maszyny te można dostosować do konkretnych potrzeb. Ta skalowalność czyni je inwestycją przyszłościową dla rozwijających się firm. Śledzenie danych i kontrola jakości Wiele automatycznych maszyn do wkręcania śrub jest wyposażonych w zaawansowane czujniki i oprogramowanie, które monitorują każde operację dokręcania. Dane te mogą być wykorzystane do kontroli jakości w czasie rzeczywistym, zapewniając, że każdy produkt spełnia surowe standardy. Dodatkowo śledzenie wskaźników wydajności pomaga zidentyfikować potencjalne problemy, zanim się nasilą, co dodatkowo zwiększa efektywność operacyjną. W miarę jak branże coraz bardziej wdrażają automatyzację, przejście na automatyczne maszyny do wkręcania śrub jest naturalnym postępem. Ich zdolność do zwiększania produktywności, precyzji i bezpieczeństwa przy jednoczesnym obniżaniu kosztów czyni je niezastąpionym narzędziem dla nowoczesnych fabryk. Inwestycja w tę technologię nie tylko utrzymuje konkurencyjność przedsiębiorstw, ale także toruje drogę do inteligentniejszych i bardziej wydajnych procesów produkcyjnych.