8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Elastyczne programowanie dla zmian produktów W dzisiejszym dynamicznym krajobrazie przemysłowym zdolność do szybkiego dostosowania się do wymagań rynkowych jest kluczową przewagą konkurencyjną. Dla zakładów produkcyjnych często oznacza to częste zmiany produktów na liniach produkcyjnych. Tradycyjne systemy automatyki, ze swoim sztywnym i stałym programowaniem, mogą stać się znaczącym wąskim gardłem w tym procesie. Często wymagają one obszernej interwencji ręcznej, długich przestojów i specjalistycznej wiedzy programistycznej do rekonfiguracji dla nowej serii produktów. To właśnie tutaj moc elastycznego programowania naprawdę się objawia, przekształcając zmiany z kosztownej konieczności w płynną, wydajną operację. Czym jest elastyczne programowanie? Elastyczne programowanie w automatyce przemysłowej odnosi się do projektowania i implementacji oprogramowania, które jest z natury adaptacyjne. Zamiast twardego kodowania każdego parametru dla konkretnego produktu, elastyczny system używa bardziej abstrakcyjnego i sterowanego danymi podejścia. Kluczowe parametry operacyjne—takie jak wymiary, wagi, prędkości i sekwencje montażowe—są przechowywane zewnętrznie w plikach receptur lub bazach danych. Podstawowy program sterowania pozostaje stały, ale dynamicznie odczytuje wymagane parametry z tych plików na początku serii produkcyjnej. Ta fundamentalna zmiana eliminuje potrzebę modyfikacji podstawowej logiki dla każdej pojedynczej wariantu produktu. Kluczowe korzyści dla operacji produkcyjnych Przyjęcie strategii elastycznego programowania oferuje mnóstwo namacalnych korzyści, które bezpośrednio wpływają na wynik finansowy. Znacznie skrócony czas przezbrojeń: Przełączanie z jednego produktu na inny staje się kwestią wyboru nowej receptury i inicjacji cyklu. Może to skrócić czas przezbrojeń z godzin do minut, maksymalizując czas pracy maszyn i ogólną efektywność sprzętu (OEE). Zwiększona zwinność operacyjna: Reagowanie na zamówienia niestandardowe lub wprowadzanie nowych produktów jest znacznie szybsze. Nie ma już potrzeby wstrzymywania produkcji na czas długiego reprogramowania, pozwalając łatwo sprostać zmieniającym się wymaganiom klientów. Zmniejszona zależność od specjalistycznych umiejętności: Przezbrojenia mogą być zarządzane przez operatorów linii zamiast przez wysoko wykwalifikowanych inżynierów sterowania. Intuicyjny interfejs, często panel HMI, prowadzi operatora przez prosty proces selekcji, minimalizując potencjał błędu ludzkiego. Poprawiona spójność i jakość: Zautomatyzowane zarządzanie recepturami zapewnia, że za każdym razem gdy produkt jest wytwarzany, stosowane są dokładnie te same parametry. Eliminuje to zmienność wprowadzaną przez ręczne regulacje, prowadząc do konsekwentnie wysokiej jakości produktu. Zabezpieczenie Twojej inwestycji na przyszłość: Elastyczny system sterowania jest zaprojektowany, aby pomieścić wzrost. Dodanie przyszłego wariantu produktu jest tak proste, jak stworzenie nowego profilu receptury, chroniąc Twoją inwestycję w automatyzację na lata. Wdrażanie elastycznego podejścia Przejście na model elastycznego programowania wymaga strategicznego podejścia. Zaczyna się ono na etapie projektowania systemu automatyki. Inżynierowie muszą zaprojektować kod sterowania z myślą o modularności i zasadach sterowania danymi. Można stworzyć ustandaryzowane szablony dla modułów maszyn (np. sekcja przenośnika, komórka robota, stanowisko wizyjne), każdy konfigurowalny poprzez parametry zewnętrzne. Użycie ustrukturyzowanych zmiennych i indeksowania tablic jest kluczowe. Ponadto, przyjazny dla użytkownika interfejs człowiek-maszyna (HMI) jest niezbędny. Ten interfejs służy jako brama dla operatorów, zapewniając im jasne menu rozwijane, ekrany wyboru receptur i proste komendy do ładowania i wykonywania nowych parametrów bezpiecznie i efektywnie. Podsumowując, ruch w kierunku elastycznego programowania nie jest już luksusem, ale koniecznością dla nowoczesnej produkcji. Jest to potężna strategia, która umożliwia producentom osiągnięcie nowych poziomów zwinności, efektywności i jakości. Oddzielając logikę sterowania od parametrów specyficznych dla produktu, firmy mogą przekształcić wyzwanie częstych przezbrojeń w usprawnioną, konkurencyjną siłę, zapewniając, że są dobrze przygotowane do prosperowania na dynamicznym rynku. Nazwa produktu Zastosowanie w branżach Robot wkrętak serwo Produkcja smartfonów

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Funkcje Zabezpieczające Przed Przekrzywieniem Gwintu w Zaawansowanych Elementach Złącznych W wymagającym świecie automatyki przemysłowej integralność każdego połączenia jest najważniejsza. Jeden uszkodzony element złączny może prowadzić do przestojów systemu, obniżenia jakości produktu i znacznych kosztów konserwacji. Jednym z najczęstszych i najbardziej frustrujących problemów napotykanych podczas montażu jest przekrzywienie gwintu. Dochodzi do niego, gdy gwinty śruby i nakrętki są źle ustawione podczas łączenia, powodując, że przecinają się one wzajemnie zamiast prawidłowo się łączyć. Rezultatem jest uszkodzony gwint, osłabione połączenie i potencjalny punkt awarii. Aby z tym walczyć, zaawansowane elementy złączne są obecnie projektowane z wyrafinowanymi funkcjami zabezpieczającymi przed przekrzywieniem gwintu, co stanowi znaczący krok naprzód w niezawodności i wydajności montażu. Zrozumienie Problemu: Koszt Przekrzywienia Gwintu Przekrzywienie gwintu jest często wynikiem błędu ludzkiego lub niewspółosiowości w zautomatyzowanym sprzęcie. Nawet przy precyzyjnych robotach może wystąpić kątowe niewspółosiowość. Konsekwencje są natychmiastowe i poważne. Źle połączone gwinty zacierają się i ścierają, compromitując siłę docisku elementu złącznego i odporność na wibracje. To uszkodzone połączenie musi zostać naprawione, co wymaga dodatkowego czasu pracy i często wymiany drogich komponentów. W krytycznych zastosowaniach, takich jak wewnątrz ramion robotycznych lub precyzyjnych systemów przenośników, przekrzywiony element złączny może prowadzić do katastrofalnej awarii mechanicznej, nieplanowanych przestojów produkcyjnych i zagrożeń bezpieczeństwa. Dążenie do montażu odpornego na błędy sprawiło, że wyeliminowanie tego problemu stało się najwyższym priorytetem dla inżynierów. Innowacyjne Rozwiązania Inżynieryjne Nowoczesne projektowanie elementów złącznych wykroczyło poza podstawowe formy gwintów, aby włączyć inteligentne funkcje zapobiegające niewspółosiowości. Nie są to zwykłe gadżety, ale produkt precyzyjnego inżynierii i głębokiego zrozumienia dynamiki montażu. Kluczowe technologie obejmują: Gwinty Wstępne ze Skosowanymi Profilami: Elementy złączne są projektowane z wyraźnym i mocno stożkowym gwintem wstępnym. Ten duży skos działa jak lejek, prowadząc śrubę do nakrętki lub gwintowanego otworu nawet przy lekkim kącie podania. Pozwala na większy margines błędu podczas początkowej fazy łączenia, automatycznie korygując drobne niewspółosiowości zanim pełne gwinty wejdą w kontakt. Konstrukcje Samocentrujące: Niektóre zaawansowane nakrętki i łby śrub mają sferyczną lub zaokrągloną powierzchnię oporową. Ten projekt pozwala elementowi złącznemu na lekki obrót w swoim gnieździe, automatycznie znajdując prawidłowe wyrównanie osiowe podczas przyłożenia momentu obrotowego. Jest to szczególnie cenne w zastosowaniach, gdzie tolerancje otworów mogą się różnić. Asymetryczne i Specjalistyczne Formy Gwintów: Trwają badania nad unikalnymi geometriami gwintów, które są bardziej odporne na łączenie pod kątem. Te projekty mogą fizycznie utrudniać śrubie rozpoczęcie cięcia nowej ścieżki, skutecznie kierując ją na właściwy gwint łączący. Podstawowa zasada stojąca za tymi funkcjami to uczynienie prawidłowej ścieżki montażu ścieżką najmniejszego oporu. Prowadząc komponenty do idealnego wyrównania, te elementy złączne zapewniają prawdziwe, prostopadłe połączenie za każdym razem. Namacalne Korzyści dla Produkcji Zautomatyzowanej Integracja funkcji zabezpieczających przed przekrzywieniem gwintu przynosi wymierne korzyści w całym procesie produkcyjnym. Po pierwsze, dramatycznie zwiększa prędkość montażu. Zautomatyzowane wkrętarki i ramiona robotyczne mogą działać z większą pewnością i mniejszą potrzebą skomplikowanych systemów wizyjnych do osiągnięcia idealnego wyrównania, redukując czas cyklu. Po drugie, drastycznie poprawia wydajność pierwszego przejścia i redukuje braki oraz przeróbki. Koszty związane z wymianą uszkodzonych gwintów w krytycznych komponentach są eliminowane. Co najważniejsze, poprawia ogólną jakość i niezawodność finalnego produktu. Każde połączenie osiąga zamierzone obciążenie dociskowe i działa przewidywalnie pod wpływem stresu i wibracji, zapewniając długoterminową integralność operacyjną zautomatyzowanych maszyn. W miarę jak automatyzacja ewoluuje w kierunku fabryk bezobsługowych i coraz bardziej złożonych zespołów, zapotrzebowanie na takie komponenty odporne na błędy będzie tylko rosnąć. Funkcje zabezpieczające przed przekrzywieniem gwintu nie są już luksusem, ale koniecznością dla każdego, kto chce zmaksymalizować czas pracy, zapewnić jakość i zmniejszyć całkowity koszt produkcji. Ta innowacja w technologii elementów złącznych jest cichą, ale potężną rewolucją napędzającą niezawodność na hali fabrycznej do przodu. Nazwa Produktu Zastosowanie w branżach Automatyczna Wkrętarka Produkcja Urządzeń Medycznych

Nazwa produktu Zastosowanie w branżach Robot Śrubokrętowy Serwo Montaż rowerów elektrycznych W świecie automatyki przemysłowej podajniki ślimakowe są niezbędnymi komponentami stosowanymi w różnych sektorach, takich jak przetwórstwo spożywcze, farmaceutyka, chemia i produkcja. Urządzenia te zapewniają precyzyjne i stałe dostarczanie materiałów, co jest kluczowe dla utrzymania wydajności produkcji i jakości produktu. Jednak jak każdy system mechaniczny, podajniki ślimakowe podlegają zużyciu, a nieplanowane przestoje mogą skutkować znacznymi stratami produkcyjnymi. Aby zminimalizować zakłócenia i wydłużyć żywotność sprzętu, niezbędne jest utrzymanie dobrze zaopatrzonego zapasu części zamiennych. Ten artykuł podkreśla najważniejsze części zamienne, które warto mieć pod ręką do podajników ślimakowych. Jednym z najważniejszych komponentów do utrzymania na stanie jest ślimak transportowy lub śruba podająca. Ta część odpowiada za przemieszczanie materiałów przez podajnik i jest podatna na zużycie, szczególnie podczas obsługi substancji ściernych lub korozyjnych. Z czasem zwoje mogą się zużywać, prowadząc do zmniejszonej wydajności i dokładności. Posiadanie zapasowego ślimaka pod ręką może znacznie skrócić przestoje, gdy zużycie stanie się znaczące. Kolejną kluczową częścią zamienną jest silnik napędowy. Silnik jest sercem podajnika ślimakowego, dostarczając niezbędną moc do obracania ślimaka. Silniki mogą ulec awarii z powodu problemów elektrycznych, przegrzania lub ogólnego zużycia. Przechowywanie kompatybilnego silnika zapewnia, że można szybko wymienić uszkodzoną jednostkę i wznowić działanie bez oczekiwania na zakup i dostawę. Przekładnie są również niezbędnymi częściami zamiennymi. Przekazują one moc z silnika na ślimak i mogą ucierpieć z powodu awarii smarowania, zużycia łożysk lub uszkodzenia kół zębatych. Wadliwa przekładnia może zatrzymać cały system. Posiadając zapasową przekładnię, można szybko rozwiązać te problemy i uniknąć długotrwałych przerw w produkcji. Łożyska są małymi, ale kluczowymi komponentami, które podtrzymują obracający się wał ślimaka. Są podatne na zanieczyszczenia, niewspółosiowość i zmęczenie. Uszkodzone łożyska mogą powodować nadmierne wibracje, hałas, a nawet uszkodzenia innych części. Zaleca się przechowywanie zestawu wysokiej jakości łożysk odpowiednich dla konkretnego modelu podajnika ślimakowego, aby ułatwić szybkie wymiany. Wykładzina lub rura, w której obraca się ślimak, to kolejna część, która ulega znacznemu zużyciu. W wielu konstrukcjach ta wykładzina jest zaprojektowana jako wymienna. Materiały ścierne mogą zużywać powierzchnię wewnętrzną, prowadząc do zwiększonego luzu między ślimakiem a wykładziną, co wpływa na dokładność podawania. Zapasowa wykładzina może być zainstalowana podczas planowanej konserwacji, aby przywrócić optymalną wydajność. Sprzęgła łączą silnik z przekładnią lub przekładnię z wałem ślimaka. Te komponenty mogą ulec zużyciu lub awarii z powodu niewspółosiowości lub przeciążenia momentem obrotowym. Posiadanie zapasowych sprzęgieł pod ręką zapewnia, że można szybko ponownie połączyć układ napędowy bez opóźnień. Uszczelnienia i uszczelki są ważne dla zapobiegania wyciekom materiału i zanieczyszczeniom. W zastosowaniach spożywczych i farmaceutycznych utrzymanie higieny jest najważniejsze. Zużyte uszczelnienia mogą prowadzić do strat produktu i problemów z bezpieczeństwem. Zapas odpowiednich uszczelek i uszczelek pozwala na szybką konserwację, zapewniając zgodność z normami branżowymi. Na koniec należy rozważyć komponenty elektryczne, takie jak czujniki, sterowniki i wiązki przewodów. Nowoczesne podajniki ślimakowe często zawierają zaawansowane systemy sterowania do precyzyjnej pracy. Wadliwe czujniki lub połączenia elektryczne mogą zakłócić cały proces podawania. Przechowywanie krytycznych części elektronicznych może pomóc w szybkim diagnozowaniu i rozwiązywaniu problemów elektrycznych. Podsumowując, utrzymanie strategicznego zapasu części zamiennych do podajników ślimakowych jest proaktywnym podejściem do zapewnienia ciągłej i efektywnej pracy. Priorytetyzując komponenty takie jak ślimaki, silniki, przekładnie, łożyska, wykładziny, sprzęgła, uszczelnienia i części elektryczne, można znacząco zmniejszyć przestoje, zwiększyć produktywność i chronić inwestycję w technologię automatyzacji. Regularna konserwacja w połączeniu z łatwym dostępem do tych części zamiennych utrzyma systemy w płynnym i niezawodnym działaniu.

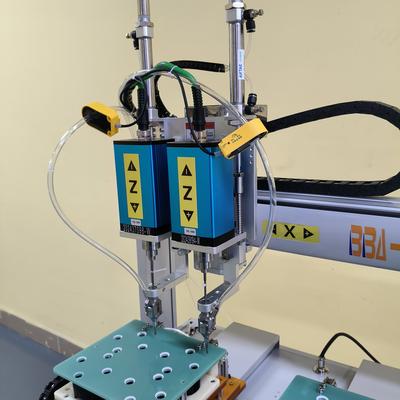

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Możliwości Wykrywania Błędów w Automatycznych Maszynach do Wkrętów W świecie przemysłowej produkcji o wysokiej stawce, precyzja i niezawodność są niepodważalne. Automatyczne maszyny do wkrętów od dawna są kręgosłupem linii produkcyjnych o wysokiej wydajności dla skomplikowanych części. Chociaż ich prędkość i wydajność są niezrównane, prawdziwy postęp we współczesnych systemach polega na ich zaawansowanych możliwościach wykrywania błędów. Te zintegrowane systemy są kluczowe dla minimalizowania odpadów, redukcji przestojów i zapewnienia stale wysokiej jakości produktu. Krytyczna Potrzeba Wykrywania Błędów Tradycyjna zautomatyzowana montaż mogła przebiegać przez minuty, a nawet godziny, zanim prosty błąd – przekrzywiony wkręt, brakujący komponent lub zerwana główka – został wykryty. Do tego czasu cała partia produktów mogła zostać wadliwa, prowadząc do znaczących strat materiałowych i kosztownych przeróbek. Nowoczesne automatyczne maszyny do wkrętów są wyposażone w wielowarstwową ochronę przed takimi błędami, przekształcając je z prostych narzędzi do mocowania w inteligentne centra danych na hali produkcyjnej. Kluczowe Technologie Wykrywania Błędów Współczesne automatyczne maszyny do wkrętów wykorzystują zestaw czujników i algorytmów programowych do monitorowania procesu dokręcania w czasie rzeczywistym. Główne metody wykrywania obejmują: Monitorowanie Momentu Obrotowego i Kąta: Jest to najbardziej podstawowa i kluczowa możliwość. System śledzi moment obrotowy i kąt obrotu przez cały cykl dokręcania. Porównując tę krzywą w czasie rzeczywistym z predefiniowanym "złotym" profilem, maszyna może natychmiast identyfikować nieprawidłowości. Skok momentu obrotowego może wskazywać na przekrzywienie, podczas gdy niższy niż oczekiwany moment obrotowy może sygnalizować zerwany wkręt lub brakujący otwór. Integracja Systemu Wizyjnego: Zaawansowane systemy są często wyposażone w zintegrowane kamery. Te systemy wizyjne wykonują krytyczne kontrole przed i po dokręceniu. Mogą zweryfikować obecność wkrętu na bicie przed rozpoczęciem operacji oraz sprawdzić końcowy montaż, aby upewnić się, że wkręt jest osadzony prawidłowo i równo, zapobiegając wystającym wkrętom lub uszkodzonym powierzchniom. Wykrywanie Obecności Wkrętu: Używając czujników, mechanicznych, optycznych lub pneumatycznych, maszyna potwierdza, że wkręt został pomyślnie pobrany z podajnika. Zapobiega to próbie cyklu dokręcania bez wkrętu, co skutkowałoby pominiętym montażem i potencjalnym uszkodzeniem produktu lub narzędzi. Pomiar Głębokości i Wysokości: Czujniki laserowe lub ultradźwiękowe mierzą wysokość główki wkrętu po dokręceniu. Zapewnia to, że wkręt został dokręcony do właściwej głębokości – ani zbyt luźno, ani zbyt ciasno – co jest kluczowe dla integralności strukturalnej i bezpieczeństwa końcowego produktu. Poza Wykrywaniem: Reakcja i Analiza Danych Prawdziwa moc tych systemów leży nie tylko w znajdowaniu błędów, ale w ich natychmiastowej reakcji. Po wykryciu usterki maszyna może być zaprogramowana do automatycznego zatrzymania linii produkcyjnej, uruchomienia dźwiękowego i wizualnego alarmu dla operatora, a nawet oznaczenia wadliwej jednostki do odrzucenia. Ponadto wszystkie dane o błędach są rejestrowane. Tworzy to cenną historyczną dokumentację do analizy, pozwalając producentom identyfikować powtarzające się problemy, przeprowadzać analizę przyczyn źródłowych i wdrażać proaktywne ulepszenia procesów, zmierzając w kierunku środowiska produkcji bez wad. Podsumowanie Integracja zaawansowanych możliwości wykrywania błędów fundamentalnie podniosła rolę automatycznej maszyny do wkrętów. Nie jest to już tylko narzędzie do montażu, ale strażnik jakości. Zapewniając monitorowanie w czasie rzeczywistym, natychmiastowe informacje zwrotne i cenne dane produkcyjne, te systemy zapewniają, że producenci mogą osiągnąć nowe wyżyny efektywności, redukować koszty, a co najważniejsze, gwarantować niezawodność i jakość każdego produktu opuszczającego ich zakład. Inwestowanie w tak inteligentną automatyzację nie jest już opcją, ale koniecznością dla każdej operacji poważnie podchodzącej do konkurencyjności i doskonałości we współczesnej produkcji. Nazwa Produktu Zastosowanie w przemyśle Podwójna Wkrętarka Linie Montażowe Narzędzi Elektrycznych

Nazwa produktu Odpowiednie branże Robot do blokowania śrub Produkcja sprzętu zabezpieczającego body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Bezpieczna wymiana zużytych wierteł śrubokrętów W szybkim środowisku automatyki przemysłowej każdy komponent odgrywa kluczową rolę w utrzymaniu płynnych operacji. Wśród nich wiertła śrubokrętów są podstawowymi, ale często pomijanymi narzędziami. Te małe narzędzia znoszą znaczy stres i zużycie w czasie, a ich awaria może prowadzić do kosztownego przestoju, wad produktów lub nawet zagrożeń bezpieczeństwa. Zapewnienie ich bezpiecznej i terminowej wymiany to nie tylko zadanie konserwacyjne—to kluczowy aspekt doskonałości operacyjnej i bezpieczeństwa w miejscu pracy. Dlaczego bezpieczna wymiana ma znaczenie Zużyte wiertło śrubokręta to więcej niż tylko nieskuteczne narzędzie; to odpowiedzialność. Oznaki zużycia obejmują zniszczone główki, zaokrąglone krawędzie, zmniejszoną transmisję momentu obrotowego i widoczne uszkodzenia. Używanie uszkodzonego wiertła może skutkować kilkoma zagrożeniami: Problemy z jakością produktu: Zużyte wiertło nie może zastosować stałego momentu obrotowego, prowadząc do nieprawidłowo zamocowanych zespołów. To może powodować awarie produktów, wycofania lub niepowodzenia w terenie. Uszkodzenie sprzętu: Poślizgnięcie lub nieprawidłowo ustawione wiertła mogą uszkodzić główkę śruby, przedmiot obrabiany, a nawet samą zautomatyzowaną jednostkę wkręcającą, prowadząc do kosztownych napraw. Zagrożenia bezpieczeństwa pracowników: Największym problemem jest bezpieczeństwo operatora. Zużyte wiertło może niespodziewanie się poślizgnąć, wyrzucając odłamki metalu lub powodując nagłe szarpnięcia w maszynerii. W komórkach automatyki wysokiej prędkości stanowi to ryzyko obrażeń dla personelu w pobliżu. Zwiększony przestój: Częste awarie wymuszają nieplanowane zatrzymania, zakłócając harmonogramy produkcji i zmniejszając ogólną efektywność wyposażenia (OEE). Proaktywna wymiana jest zatem niezbędna do utrzymania bezpiecznej, wydajnej i niezawodnej linii produkcyjnej. Najlepsze praktyki bezpiecznej wymiany Przyjęcie ustrukturyzowanego podejścia do wymiany zużytych wierteł minimalizuje ryzyko i maksymalizuje produktywność. Oto kluczowe kroki do zintegrowania z protokołem konserwacji: 1. Ustal regularny harmonogram inspekcji: Wprowadź rutynową konserwację prewencyjną, aby sprawdzać wiertła pod kątem zużycia. Częstotliwość kontroli powinna być oparta na intensywności użytkowania i wytycznych producenta. Szukaj oznak deformacji, korozji lub utraty siły magnetycznej. 2. Używaj odpowiednich narzędzi: Zawsze wyłączaj i blokuj zautomatyzowany system wkręcania przed próbą jakiejkolwiek wymiany. Zapewnia to zerowy przepływ energii i zapobiega przypadkowej aktywacji. Używaj wyznaczonych narzędzi, takich jak precyzyjne klucze imbusowe, które są zaprojektowane dla twojego konkretnego sprzętu, aby uniknąć uszkodzenia uchwytu narzędzia. 3. Wybierz wysokiej jakości zamienne wiertła: Nie wszystkie wiertła są sobie równe. Inwestuj w wiertła wykonane z materiałów wysokiej jakości, takich jak stal stopowa S2, z odpowiednim utwardzaniem i powłokami. Jakościowe wiertła trwają dłużej, utrzymują dokładność momentu obrotowego i zmniejszają częstotliwość zmian, zwiększając bezpieczeństwo i wydajność. 4. Przestrzegaj właściwych procedur instalacji: Upewnij się, że nowe wiertło jest bezpiecznie osadzone w uchwycie lub magnetycznym holderze. Luźne wiertło może prowadzić do nieścisłości i wibracji, które przyspieszają zużycie. Odnieś się do instrukcji obsługi maszyny dla zalecanej metody instalacji i specyfikacji momentu obrotowego, jeśli dotyczy. 5. Dokładnie szkol personel: Operatorzy i personel konserwacyjny powinni być szkoleni nie tylko w zakresie zmiany wierteł, ale także w identyfikacji wzorców zużycia i zrozumienia znaczenia procedury. Podkreśl protokoły bezpieczeństwa, w tym użycie osobistego wyposażenia ochronnego (PPE), takiego jak okulary ochronne i rękawice podczas wymiany. 6. Dokumentuj i śledź użycie: Prowadź dziennik użycia wierteł i historii wymiany. Śledzenie żywotności wierteł pomaga w przewidywaniu awarii i optymalizacji zapasów części zamiennych, zapewniając, że są zawsze dostępne, gdy są potrzebne. Wniosek W automatyce przemysłowej dbałość o szczegóły oddziela dobre operacje od wielkich. Bezpieczna wymiana zużytych wierteł śrubokrętów to mały, ale żywotny szczegół, który chroni twój personel, jakość twojego produktu i twoją produktywność. Wdrażając rygorystyczną, skupioną na bezpieczeństwie rutynę konserwacji, inwestujesz w długowieczność swojego sprzętu i dobrobyt twojego zespołu. Pamiętaj, w świecie napędzanym precyzją, nie ma miejsca na zużyte narzędzia.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Zrozumienie ustawień momentu obrotowego i ich zastosowań W świecie automatyki przemysłowej ustawienia momentu obrotowego odgrywają kluczową rolę w zapewnieniu wydajności, bezpieczeństwa i trwałości systemów mechanicznych. Prawidłowe zastosowanie momentu obrotowego jest niezbędne do utrzymania integralności połączeń śrubowych, zapobiegania awariom urządzeń i optymalizacji wydajności. W tym artykule omówiono podstawy ustawień momentu obrotowego i ich praktyczne zastosowania w automatyce przemysłowej. Znaczenie kontroli momentu obrotowego Moment obrotowy, czyli siła obrotowa przyłożona do połączenia śrubowego, musi być starannie kontrolowana, aby osiągnąć optymalne rezultaty. Zbyt mały moment obrotowy może prowadzić do poluzowania połączeń, a zbyt duży może spowodować uszkodzenie elementów lub gwintów. Główne powody właściwej kontroli momentu obrotowego obejmują: Zapewnienie stałej siły docisku dla bezpiecznych połączeń Zapobieganie uszkodzeniom delikatnych komponentów Utrzymanie jednolitej wydajności w całej linii produkcyjnej Redukcja kosztów konserwacji i przestojów Czynniki wpływające na wymagania dotyczące momentu obrotowego Na odpowiednie ustawienia momentu obrotowego dla różnych zastosowań wpływa kilka zmiennych: Właściwości materiału: Skład zarówno elementu złącznego, jak i łączonych materiałów Stan powierzchni: Obecność smarowania, powłok lub obróbki powierzchniowej Typ i rozmiar gwintu: Gwinty metryczne vs. calowe, drobnozwojne vs. grubozwojne Warunki środowiskowe: Temperatura, wilgotność i potencjalne czynniki korozyjne Typy zastosowań momentu obrotowego W automatyce przemysłowej kontrola momentu obrotowego znajduje zastosowanie w różnych scenariuszach: Procesy montażowe: Precyzyjne dokręcanie elementów mechanicznych Operacje konserwacyjne: Jednolite dokręcanie podczas serwisowania urządzeń Kontrola jakości: Weryfikacja prawidłowego momentu obrotowego w gotowych produktach Zastosowania robotyczne: Automatyczna kontrola momentu obrotowego w komórkach produkcyjnych Najlepsze praktyki w zarządzaniu momentem obrotowym Aby osiągnąć wiarygodne wyniki w zastosowaniach wrażliwych na moment obrotowy, należy rozważyć następujące najlepsze praktyki: Używaj skalibrowanych narzędzi do momentu obrotowego, regularnie konserwowanych i weryfikowanych Postępuj zgodnie ze specyfikacjami producenta dla każdego zastosowania Rozważ użycie systemów audytu momentu obrotowego dla krytycznych połączeń Szkol personel w zakresie właściwych technik i procedur dokręcania Dokumentuj ustawienia i procedury momentu obrotowego dla zapewnienia spójności Zrozumienie i prawidłowe stosowanie ustawień momentu obrotowego jest fundamentalne dla sukcesu operacji automatyki przemysłowej. Wdrażając odpowiednie środki kontroli momentu obrotowego, producenci mogą poprawić jakość produktów, zwiększyć bezpieczeństwo i zmniejszyć kosztowne awarie sprzętu. W miarę jak automatyzacja ciągle ewoluuje, precyzyjne zarządzanie momentem obrotowym pozostaje kamieniem węgielnym wydajnych i niezawodnych procesów przemysłowych. Nazwa produktu Zastosowanie w branżach System blokujący śruby liniowe Produkcja dronów i bezzałogowych statków powietrznych

Nazwa produktu Zastosowanie w branżach Inteligentna maszyna do wkrętów Montaż rowerów elektrycznych Roboty stacjonarne stały się niezbędnymi narzędziami w nowoczesnej produkcji, zapewniając precyzję i wydajność w procesach montażowych. Kluczowym komponentem w tych robotach jest system podający śruby, który zapewnia płynne działanie. Jednak problemy z podawaniem śrub mogą zakłócać produkcję, prowadząc do przestojów i zmniejszonej wydajności. W tym artykule omówiono typowe problemy z podawaniem śrub w robotach stacjonarnych i przedstawiono praktyczne kroki diagnostyczne, aby je rozwiązać. Typowe problemy z podawaniem śrub Systemy podające śruby w robotach stacjonarnych mogą napotkać kilka problemów wpływających na ich wydajność. Niektóre z najczęstszych problemów obejmują: Zablokowanie: Śruby mogą utknąć w podajniku z powodu nieprawidłowego ustawienia, zanieczyszczeń lub nieodpowiedniego rozmiaru śrub. Nieregularne podawanie: Śruby mogą nie być dostarczane w sposób ciągły, powodując luki w procesie montażu. Błędy podawania: System może podnieść kilka śrub lub żadnej, prowadząc do błędów. Zużycie: Komponenty, takie jak prowadnice podajnika lub dysze, mogą ulec zużyciu w miarę czasu, zmniejszając wydajność. Diagnozowanie problemów z podawaniem śrub Aby zidentyfikować i rozwiązać problemy z podawaniem śrub, wykonaj następujące kroki diagnostyczne: Sprawdź mechanizm podajnika: Sprawdź, czy nie ma fizycznych przeszkód, nieprawidłowo ustawionych prowadnic lub zużytych części, które mogą powodować zablokowanie lub błędy podawania. Zweryfikuj specyfikację śrub: Upewnij się, że śruby pasują do projektu podajnika pod względem rozmiaru, kształtu i materiału. Wyczyść system: Nagromadzenie kurzu, oleju lub zanieczyszczeń może powodować nieregularne podawanie. Regularne czyszczenie zapewnia płynne działanie. Przetestuj czujnik: Uszkodzone czujniki mogą nie wykrywać śrub. Sprawdź ustawienie i funkcjonalność czujnika. Monitoruj wibracje i ciśnienie powietrza: Nieprawidłowe ustawienia w mechanizmach wibracyjnych lub pneumatycznych mogą zakłócać podawanie. Dostosuj je w razie potrzeby. Porady dotyczące konserwacji prewencyjnej Aby zminimalizować problemy z podawaniem śrub, zastosuj następujące środki zapobiegawcze: Zaplanuj regularne przeglądy i konserwację zespołu podajnika. Używaj wysokiej jakości śrub spełniających specyfikacje robota. Utrzymuj czystość w miejscu pracy, aby zapobiec zanieczyszczeniom. Szkol operatorów w rozpoznawaniu wczesnych oznak problemów z podawaniem. Zrozumienie tych typowych problemów i wdrożenie proaktywnych rozwiązań pomaga producentom zapewnić niezawodną wydajność robotów stacjonarnych w automatyce przemysłowej. Właściwa diagnostyka i konserwacja systemów podających śruby są kluczowe dla optymalizacji produktywności i minimalizacji przestojów.

W szybko rozwijającym się świecie przemysłowej produkcji precyzja, wydajność i niezawodność mają kluczowe znaczenie. Wieloosiowe maszyny do dokręcania śrub stały się przełomem, oferując niezrównaną wydajność w liniach montażowych. Te zaawansowane maszyny usprawniają produkcję, zmniejszają liczbę błędów i zwiększają spójność w szerokim zakresie zastosowań. Przyjrzyjmy się kluczowym cechom, które czynią wieloosiowe maszyny do dokręcania śrub niezbędnymi w nowoczesnej automatyce. Wysoka przepustowość dzięki wielu wrzecionom Główną zaletą wieloosiowych maszyn do dokręcania śrub jest ich zdolność do jednoczesnego obsługiwania wielu punktów mocowania. Wyposażone w kilka wrzecion, te maszyny mogą dokręcać wiele śrub w jednym cyklu, znacznie skracając czas montażu. Niezależnie od tego, czy jest to złożony element motoryzacyjny, czy urządzenie elektroniczne, wielowrzecionowa konstrukcja zapewnia wysoką przepustowość bez utraty precyzji. Precyzyjna kontrola momentu dokręcania Spójne i dokładne stosowanie momentu dokręcania jest kluczowe, aby zapobiec wadom produktów i zapewnić długotrwałą niezawodność. Wieloosiowe maszyny do dokręcania śrub są wyposażone w zaawansowane systemy kontroli momentu, często z monitorowaniem w czasie rzeczywistym i mechanizmami sprzężenia zwrotnego. Gwarantuje to, że każda śruba jest dokręcona z dokładnością do specyfikacji, eliminując przekręcanie lub niedokręcanie – częste przyczyny awarii produktów. Elastyczne konfiguracje Jedną z wyróżniających się cech tych maszyn jest ich adaptacyjność. W zależności od wymagań produkcyjnych, liczba wrzecion i ich układ mogą być dostosowane. Niektóre modele mają programowalne pozycje osi, umożliwiając dynamiczne dostosowania do różnych geometrii przedmiotów obrabianych. Ta elastyczność sprawia, że są one odpowiednie dla środowisk produkcyjnych o wysokiej różnorodności i niskiej liczbie sztuk. Automatyzacja i integracja Zaprojektowane do płynnej integracji z zautomatyzowanymi liniami produkcyjnymi, wieloosiowe maszyny do dokręcania śrub często mają kompatybilność z robotami i interfejsy PLC (Programowalny Sterownik Logiczny). Mogą synchronizować się z przenośnikami, podajnikami części i systemami inspekcyjnymi, tworząc w pełni zautomatyzowany proces montażu. Minimalizuje to konieczność ręcznej interwencji, redukuje koszty pracy i zwiększa ogólną wydajność. Przyjazne dla użytkownika sterowanie Pomimo swojej złożoności, nowoczesne wieloosiowe maszyny do dokręcania śrub mają intuicyjne interfejsy. Ekrany dotykowe i programowanie graficzne upraszczają konfigurację, a narzędzia diagnostyczne dostarczają alerty w czasie rzeczywistym dotyczące potrzeb konserwacji lub kalibracji. Operatorzy mogą szybko przełączać się między różnymi konfiguracjami produktów bez długich przestojów. Wytrzymała konstrukcja Zbudowane dla wymagających środowisk przemysłowych, te maszyny są wykonane z wysokiej jakości materiałów, takich jak hartowana stal i wzmocnione aluminium. Są zaprojektowane do ciągłej pracy, wibracji i trudnych warunków, zapewniając długą żywotność przy minimalnej konserwacji. Podsumowanie Wieloosiowe maszyny do dokręcania śrub reprezentują szczyt nowoczesnej automatyki, łącząc szybkość, precyzję i adaptacyjność. Integrując te zaawansowane systemy w liniach produkcyjnych, producenci mogą osiągnąć niezrównaną wydajność, zmniejszyć liczbę wad i utrzymać stałą jakość swoich produktów. W miarę jak branże nadal się rozwijają, zapotrzebowanie na inteligentniejsze i bardziej wszechstronne rozwiązania do dokręcania będzie tylko rosnąć, umacniając rolę wieloosiowych maszyn w przyszłości przemysłowego montażu. Nazwa produktu Zastosowanie w branżach Automatyczna maszyna do wkręcania śrub Montaż laptopów i tabletów