8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Programmazione Flessibile per i Cambi di Prodotto Nell'attuale panorama industriale in rapida evoluzione, la capacità di adattarsi rapidamente alle richieste del mercato è un vantaggio competitivo cruciale. Per gli impianti di produzione, ciò spesso significa frequenti cambi di prodotto sulle linee di produzione. I sistemi di automazione tradizionali, con la loro programmazione rigida e fissa, possono diventare un collo di bottiglia significativo in questo processo. Spesso richiedono un intervento manuale esteso, tempi di fermo prolungati e competenze di programmazione specializzate per essere riconfigurati per una nuova serie di prodotti. È qui che il potere della programmazione flessibile risplende veramente, trasformando i cambi da una necessità costosa in un'operazione senza soluzione di continuità ed efficiente. Cos'è la Programmazione Flessibile? La programmazione flessibile nell'automazione industriale si riferisce alla progettazione e implementazione di software intrinsecamente adattabili. Invece di codificare rigidamente ogni parametro per un prodotto specifico, un sistema flessibile utilizza un approccio più astratto e guidato dai dati. I parametri operativi chiave—come dimensioni, pesi, velocità e sequenze di assemblaggio—sono memorizzati esternamente in file di ricette o database. Il programma di controllo principale rimane costante, ma legge dinamicamente i parametri richiesti da questi file all'inizio di una serie di produzione. Questo cambiamento fondamentale elimina la necessità di modificare la logica principale per ogni singola variante di prodotto. Vantaggi Principali per le Operazioni di Produzione L'adozione di una strategia di programmazione flessibile offre una moltitudine di vantaggi tangibili che incidono direttamente sul risultato finale. Tempo di Cambio Drasticamente Ridotto: Passare da un prodotto all'altro diventa una questione di selezione di una nuova ricetta e avvio del ciclo. Ciò può ridurre il tempo di cambio da ore a minuti, massimizzando il tempo di attività della macchina e l'efficienza complessiva dell'attrezzatura (OEE). Agilità Operativa Migliorata: Rispondere a ordini personalizzati o introdurre nuovi prodotti è significativamente più veloce. Non è più necessario fermare la produzione per una lunga riprogrammazione, consentendo di soddisfare con facilità le mutevoli richieste dei clienti. Ridotta Dipendenza da Competenze Specializzate: I cambi possono essere gestiti dagli operatori di linea anziché da ingegneri di controllo altamente formati. L'interfaccia intuitiva, spesso un pannello HMI, guida l'operatore attraverso il semplice processo di selezione, minimizzando il potenziale di errore umano. Consistenza e Qualità Migliorate: La gestione automatizzata delle ricette garantisce che ogni volta che un prodotto viene lavorato, vengano applicati gli stessi identici parametri. Ciò elimina la variabilità introdotta dagli aggiustamenti manuali, portando a una qualità del prodotto costantemente elevata. Protezione dell'Investimento Futuro: Un sistema di controllo flessibile è progettato per accogliere la crescita. Aggiungere una futura variante di prodotto è semplice come creare un nuovo profilo ricetta, proteggendo il vostro investimento in automazione per gli anni a venire. Implementare un Approccio Flessibile La transizione verso un modello di programmazione flessibile richiede un approccio strategico. Inizia nella fase di progettazione del sistema di automazione. Gli ingegneri devono progettare il codice di controllo con principi di modularità e guidati dai dati. Possono essere creati modelli standardizzati per moduli macchina (ad es., una sezione trasportatore, una cella robot, una stazione visione), ciascuno configurabile tramite parametri esterni. L'uso di variabili strutturate e l'indicizzazione di array è cruciale. Inoltre, un'interfaccia utente (HMI) user-friendly è essenziale. Questa interfaccia funge da gateway per gli operatori, fornendo loro menu a discesa chiari, schermate di selezione ricette e comandi semplici per caricare ed eseguire nuovi parametri in modo sicuro ed efficiente. In conclusione, il passaggio verso la programmazione flessibile non è più un lusso ma una necessità per la produzione moderna. È una strategia potente che consente ai produttori di raggiungere nuovi livelli di agilità, efficienza e qualità. Disaccoppiando la logica di controllo dai parametri specifici del prodotto, le aziende possono trasformare la sfida dei frequenti cambi in un punto di forza competitivo semplificato, garantendo di essere ben attrezzate per prosperare in un mercato dinamico. Nome Prodotto Industrie Applicabili Robot Avvitatore Servo Produzione di Smartphone

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Caratteristiche Anti-Vite Incrociata nei Sistemi di Serraggio Avanzati Nel mondo esigente dell'automazione industriale, l'integrità di ogni connessione è fondamentale. Un singolo fissaggio difettoso può portare a tempi di inattività del sistema, qualità del prodotto ridotta e costi di manutenzione significativi. Uno dei problemi più comuni e frustranti riscontrati durante l'assemblaggio è la vite incrociata. Ciò si verifica quando i filetti di una vite e di un dado sono disallineati durante l'innesto, facendoli scorrere l'uno sull'altro invece di accoppiarsi correttamente. Il risultato è un filettatura danneggiata, una connessione indebolita e un potenziale punto di guasto. Per combattere questo, i fissaggi avanzati sono ora progettati con sofisticate caratteristiche anti-vite incrociata, rappresentando un significativo balzo in avanti nell'affidabilità e nell'efficienza dell'assemblaggio. Comprendere il Problema: Il Costo della Vite Incrociata La vite incrociata è spesso il risultato di errore umano o disallineamento nelle apparecchiature automatizzate. Anche con robotica di precisione, può verificarsi un disallineamento angolare. Le conseguenze sono immediate e gravi. I filetti accoppiati in modo errato si grippano e si strappano, compromettendo la forza di serraggio del fissaggio e la resistenza alle vibrazioni. Questa connessione danneggiata deve essere rielaborata, richiedendo tempo lavorativo aggiuntivo e spesso sostituendo componenti costosi. In applicazioni critiche, come all'interno di bracci robotici o sistemi di trasporto di precisione, un fissaggio con vite incrociata può portare a un guasto meccanico catastrofico, fermate di produzione non pianificate e pericoli per la sicurezza. La ricerca di un assemblaggio a prova di errore ha reso l'eliminazione di questo problema una priorità assoluta per gli ingegneri. Soluzioni Ingegneristiche Innovative La progettazione moderna dei fissaggi è andata oltre le forme di filettatura di base per incorporare caratteristiche intelligenti che prevengono il disallineamento. Queste non sono semplici espedienti ma sono il prodotto di un'ingegneria di precisione e di una profonda comprensione della dinamica dell'assemblaggio. Le tecnologie chiave includono: Filettature di Ingresso con Profili Sfaccettati: I fissaggi sono progettati con una filettatura di ingresso pronunciata e altamente rastremata. Questa grande svasatura funge da imbuto, guidando la vite nel dado o nel foro filettato anche quando presentata con una leggera angolazione. Permette un maggiore margine di errore durante la fase di innesto iniziale, correggendo automaticamente piccoli disallineamenti prima che i filetti completi entrino in contatto. Design Auto-Centranti: Alcuni dadi e teste di bulloni avanzati presentano una superficie di appoggio sferica o arrotondata. Questo design consente al fissaggio di pivotare leggermente all'interno della sua sede, trovando automaticamente il corretto allineamento dell'asse centrale quando viene applicata la coppia. Questo è particolarmente prezioso nelle applicazioni in cui le tolleranze dei fori possono variare. Forme di Filettatura Asimmetriche e Specializzate: La ricerca in geometrie di filettatura uniche che siano più resistenti all'innesto fuori angolo è in corso. Questi progetti possono rendere fisicamente difficile per la vite iniziare a tagliare un nuovo percorso, indirizzandola efficacemente nella corretta filettatura di accoppiamento. Il principio fondamentale alla base di queste caratteristiche è rendere il percorso di assemblaggio corretto il percorso di minor resistenza. Guidando i componenti in un allineamento perfetto, questi fissaggi garantiscono un innesto vero e quadrato ogni volta. Vantaggi Tangibili per la Produzione Automatizzata L'integrazione di caratteristiche anti-vite incrociata offre vantaggi misurabili in tutto il processo di produzione. In primo luogo, aumenta drasticamente la velocità di assemblaggio. I driver automatizzati e i bracci robotici possono operare con maggiore sicurezza e meno necessità di sistemi di visione complessi per ottenere un allineamento perfetto, riducendo i tempi di ciclo. In secondo luogo, migliora drasticamente la resa al primo passaggio e riduce scarti e rilavorazioni. Il costo associato alla sostituzione di filettature danneggiate in componenti critici viene eliminato. Più importante ancora, migliora la qualità complessiva e l'affidabilità del prodotto finale. Ogni connessione raggiunge il suo carico di serraggio previsto e si comporta in modo prevedibile sotto stress e vibrazione, garantendo l'integrità operativa a lungo termine della macchina automatizzata. Man mano che l'automazione continua ad evolversi verso fabbriche lights-out e assemblaggi sempre più complessi, la domanda di tali componenti a prova di errore crescerà solo. Le caratteristiche anti-vite incrociata non sono più un lusso ma una necessità per chiunque cerchi di massimizzare il tempo di attività, garantire la qualità e ridurre il costo totale di produzione. Questa innovazione nella tecnologia dei fissaggi è una rivoluzione silenziosa ma potente che spinge l'affidabilità avanti nel pavimento della fabbrica. Nome Prodotto Settori Applicabili Macchina Avvitatrice Automatica Produzione di Dispositivi Medici

Nome del prodotto Settori industriali applicabili Robot avvitatore servoassistito Assemblaggio biciclette elettriche Nel mondo dell'automazione industriale, le alimentatori a vite sono componenti indispensabili utilizzati in vari settori come la lavorazione degli alimenti, i prodotti farmaceutici, i prodotti chimici e la produzione. Questi dispositivi garantiscono una distribuzione precisa e costante dei materiali, fondamentale per mantenere l'efficienza produttiva e la qualità del prodotto. Tuttavia, come qualsiasi sistema meccanico, gli alimentatori a vite sono soggetti ad usura e guasti, e i tempi di fermo non pianificati possono causare significative perdite produttive. Per minimizzare le interruzioni e prolungare la vita utile delle apparecchiature, è essenziale mantenere un inventario ben fornito di pezzi di ricambio. Questo articolo evidenzia i pezzi di ricambio più importanti da avere a portata di mano per gli alimentatori a vite. Uno dei componenti più critici da tenere in stock è la coclea o vite di trasporto. Questa parte è responsabile del movimento dei materiali attraverso l'alimentatore ed è soggetta a usura, specialmente quando si maneggiano sostanze abrasive o corrosive. Nel tempo, la filettatura può consumarsi, portando a una ridotta efficienza e precisione. Avere una coclea di ricambio prontamente disponibile può ridurre drasticamente i tempi di fermo quando l'usura diventa significativa. Un altro pezzo di ricambio vitale è il motore di azionamento. Il motore è il cuore dell'alimentatore a vite, fornendo la potenza necessaria per far ruotare la coclea. I motori possono guastarsi a causa di problemi elettrici, surriscaldamento o usura generale. Tenere un motore compatibile in magazzino assicura che si possa sostituire rapidamente un'unità difettosa e riprendere le operazioni senza attendere approvvigionamento e consegna. Anche i riduttori sono ricambi essenziali. Trasmettono la potenza dal motore alla coclea e possono soffrire di guasti alla lubrificazione, usura dei cuscinetti o danni agli ingranaggi. Un riduttore malfunzionante può bloccare l'intero sistema. Avendo un riduttore di ricambio, si possono affrontare rapidamente questi problemi ed evitare interruzioni produttive prolungate. I cuscinetti sono componenti piccoli ma cruciali che supportano l'albero rotante della coclea. Sono suscettibili a contaminazione, disallineamento e fatica. I cuscinetti guasti possono causare vibrazioni eccessive, rumore e persino danni ad altre parti. È consigliabile tenere un set di cuscinetti di alta qualità adatti al modello specifico del vostro alimentatore a vite per facilitare sostituzioni rapide. La guarnizione o il tubo in cui ruota la coclea è un'altra parte che subisce un'usura significativa. In molti modelli, questa guarnizione è progettata per essere sostituibile. I materiali abrasivi possono consumare la superficie interna, portando a un aumento del gioco tra la coclea e la guarnizione, che influisce sulla precisione di alimentazione. Una guarnizione di ricambio può essere installata durante la manutenzione programmata per ripristinare le prestazioni ottimali. I giunti collegano il motore al riduttore o il riduttore all'albero della coclea. Questi componenti possono usurarsi o guastarsi a causa di disallineamento o sovraccarico di coppia. Avere giunti di ricambio a portata di mano assicura che si possa ricollegare rapidamente il treno di azionamento senza ritardi. Le guarnizioni e le tenute sono importanti per prevenire perdite di materiale e contaminazione. Nelle applicazioni alimentari e farmaceutiche, mantenere l'igiene è fondamentale. Le guarnizioni usurate possono portare a perdite di prodotto e problemi di sicurezza. Una scorta di guarnizioni e tenute appropriate consente una manutenzione tempestiva, garantendo la conformità agli standard del settore. Infine, dovrebbero essere considerati i componenti elettrici come sensori, controller e harness di cablaggio. Gli alimentatori a vite moderni spesso includono sistemi di controllo avanzati per un funzionamento preciso. Sensori difettosi o connessioni elettriche possono disturbare l'intero processo di alimentazione. Tenere ricambi elettronici critici può aiutare a risolvere rapidamente i problemi elettrici. In conclusione, mantenere un inventario strategico di pezzi di ricambio per alimentatori a vite è un approccio proattivo per garantire un funzionamento continuo ed efficiente. Prioritizzando componenti come coclee, motori, riduttori, cuscinetti, guarnizioni, giunti, tenute e parti elettriche, si può ridurre significativamente i tempi di fermo, aumentare la produttività e proteggere il proprio investimento nella tecnologia di automazione. La manutenzione regolare, combinata con un accesso pronto a questi ricambi, manterrà i vostri sistemi funzionanti in modo fluido e affidabile.

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Capacità di Rilevamento Errori nelle Macchine Avvitatrici Automatiche Nel mondo ad alto rischio della produzione industriale, precisione e affidabilità non sono negoziabili. Le macchine avvitatrici automatiche sono da tempo la spina dorsale delle linee di produzione ad alto volume per parti intricate. Sebbene la loro velocità ed efficienza siano impareggiabili, il vero progresso nei sistemi moderni risiede nelle loro sofisticate capacità di rilevamento errori. Questi sistemi integrati sono fondamentali per minimizzare gli sprechi, ridurre i tempi di fermo e garantire una qualità del prodotto costantemente elevata. La Necessità Critica del Rilevamento Errori L'assemblaggio automatizzato tradizionale poteva procedere per minuti o addirittura ore prima che un semplice errore - una vite filettata male, un componente mancante o una testa striata - venisse scoperto. A quel punto, un intero lotto di prodotti poteva essere reso difettoso, portando a significativi sprechi di materiale e costose rilavorazioni. Le moderne macchine avvitatrici automatiche sono dotate di una difesa a più livelli contro tali errori, trasformandole da semplici strumenti di fissaggio in hub di dati intelligenti sul piano di produzione. Tecnologie Chiave per il Rilevamento Errori Le macchine avvitatrici automatiche contemporanee impiegano una suite di sensori e algoritmi software per monitorare il processo di serraggio in tempo reale. I metodi di rilevamento primari includono: Monitoraggio della Coppia e dell'Angolo: Questa è la capacità più fondamentale e cruciale. Il sistema traccia la coppia e l'angolo di rotazione durante l'intero ciclo di avvitatura. Confrontando questa curva in tempo reale con un profilo "golden" predefinito, la macchina può identificare immediatamente le anomalie. Un picco di coppia potrebbe indicare una filettatura incrociata, mentre una coppia inferiore al previsto potrebbe segnalare una vite striata o un foro mancante. Integrazione del Sistema di Visione: I sistemi avanzati sono spesso dotati di telecamere integrate. Questi sistemi di visione eseguono controlli critici pre e post avvitatura. Possono verificare la presenza di una vite sul bit dell'avvitatore prima che l'operazione inizi e ispezionare l'assemblaggio finale per assicurarsi che la vite sia correttamente inserita e a filo, prevenendo viti sporgenti o superfici danneggiate. Rilevamento della Presenza della Vite: Utilizzando sensori, meccanici, ottici o pneumatici, la macchina conferma che una vite è stata prelevata con successo dalla tramoggia alimentatrice. Ciò impedisce alla macchina di tentare un ciclo di avvitatura senza una vite, il che comporterebbe un assemblaggio mancato e potenziali danni al prodotto o agli utensili. Sensori di Profondità e Altezza: Sensori laser o a ultrasuoni misurano l'altezza della testa della vite dopo l'avvitatura. Ciò garantisce che la vite sia stata avvitata alla profondità corretta - né troppo lenta né troppo stretta - il che è vitale per l'integrità strutturale e la sicurezza del prodotto finale. Oltre il Rilevamento: Risposta e Analisi dei Dati Il vero potere di questi sistemi non sta solo nel trovare errori ma nella loro risposta immediata. Al rilevamento di un guasto, la macchina può essere programmata per fermare automaticamente la linea di produzione, attivare un allarme udibile e visivo per un operatore e persino contrassegnare l'unità difettosa per il scarto. Inoltre, tutti i dati sugli errori vengono registrati. Questo crea una preziosa registrazione storica per le analisi, consentendo ai produttori di identificare problemi ricorrenti, eseguire analisi delle cause profonde e implementare miglioramenti proattivi del processo, avvicinandosi così a un ambiente di produzione a zero difetti. Conclusione L'integrazione di avanzate capacità di rilevamento errori ha fondamentalmente elevato il ruolo della macchina avvitatrice automatica. Non è più solo uno strumento per l'assemblaggio ma un guardiano della qualità. Fornendo monitoraggio in tempo reale, feedback immediato e preziosi dati di produzione, questi sistemi garantiscono che i produttori possano raggiungere nuovi livelli di efficienza, ridurre i costi e, soprattutto, garantire l'affidabilità e la qualità di ogni prodotto che lascia il loro stabilimento. Investire in tale automazione intelligente non è più un'opzione ma una necessità per qualsiasi operazione seria sulla competitività e l'eccellenza nella produzione moderna. Nome Prodotto Settori Applicabili Avvitatore a Doppia Testa Linee di Assemblaggio Utensili Elettrici

Nome del Prodotto Settori industriali applicabili Robot per Bloccaggio Viti Produzione di Attrezzature per la Sicurezza body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Sostituzione Sicura delle Teste di Avvitatura Usurate Nell'ambiente frenetico dell'automazione industriale, ogni componente svolge un ruolo cruciale nel mantenere operazioni senza interruzioni. Tra questi, le teste di avvitatura sono fondamentali ma spesso trascurate. Questi piccoli utensili subiscono notevoli stress e usura nel tempo, e il loro guasto può portare a costosi tempi di fermo, difetti del prodotto o persino pericoli per la sicurezza. Garantirne la sostituzione sicura e tempestiva non è solo un compito di manutenzione: è un aspetto cruciale dell'eccellenza operativa e della sicurezza sul lavoro. Perché la Sostituzione Sicura è Importante Una testa di avvitatura usurata è più di un semplice utensile inefficiente; è una responsabilità. I segni di usura includono teste strisciate, bordi arrotondati, ridotta trasmissione della coppia e danni visibili. L'uso di una testa compromessa può comportare diversi rischi: Problemi di Qualità del Prodotto: Una testa usurata non può applicare una coppia costante, portando a assemblaggi fissati impropriamente. Ciò può causare malfunzionamenti del prodotto, richiami o guasti in campo. Danni alle Attrezzature: Teste che slittano o disallineate possono danneggiare la testa della vite, il pezzo in lavorazione e persino l'unità di avvitatura automatizzata stessa, portando a riparazioni costose. Pericoli per la Sicurezza degli Operatori: La preoccupazione più significativa è la sicurezza dell'operatore. Una testa usurata può slittare inaspettatamente, espellendo schegge metalliche o causando scatti improvvisi nei macchinari. Nelle celle di automazione ad alta velocità, ciò rappresenta un rischio di infortunio per il personale nelle vicinanze. Aumento dei Tempi di Fermo: Guasti frequenti necessitano di fermate non pianificate, interrompendo i programmi di produzione e riducendo l'efficienza complessiva dell'attrezzatura (OEE). La sostituzione proattiva è quindi essenziale per mantenere una linea di produzione sicura, efficiente e affidabile. Migliori Pratiche per la Sostituzione Sicura Adottare un approccio strutturato per sostituire le teste usurate minimizza il rischio e massimizza la produttività. Ecco i passaggi chiave da integrare nel protocollo di manutenzione: 1. Stabilire un Programma Regolare di Ispezione: Implementare una routine di manutenzione preventiva per controllare l'usura delle teste. La frequenza dei controlli dovrebbe basarsi sull'intensità d'uso e sulle linee guida del produttore. Cercare segni di deformazione, corrosione o perdita di forza magnetica. 2. Utilizzare gli Utensili Corretti: Spegnere sempre e bloccare il sistema di avvitatura automatizzato prima di tentare qualsiasi sostituzione. Ciò garantisce il flusso zero di energia e previene l'attivazione accidentale. Utilizzare utensili designati, come chiavi esagonali di precisione, progettati per la specifica attrezzatura per evitare danni al porta-utensile. 3. Selezionare Teste di Sostituzione di Alta Qualità: Non tutte le teste sono uguali. Investire in teste realizzate con materiali di alta qualità, come acciaio lega S2, con adeguata tempra e rivestimenti. Le teste di qualità durano più a lungo, mantengono l'accuratezza della coppia e riducono la frequenza dei cambi, migliorando sicurezza ed efficienza. 4. Seguire le Procedure Corrette di Installazione: Assicurarsi che la nuova testa sia fissata saldamente nel mandrino o nel porta-utensile magnetico. Una testa allentata può portare a imprecisioni e vibrazioni che accelerano l'usura. Consultare il manuale della macchina per il metodo di installazione raccomandato e le specifiche di coppia se applicabili. 5. Formare Thoroughly il Personale: Gli operatori e il personale di manutenzione dovrebbero essere formati non solo su come cambiare le teste, ma anche su come identificare i modelli di usura e comprendere l'importanza della procedura. Sottolineare i protocolli di sicurezza, inclusi l'uso di dispositivi di protezione individuale (DPI) come occhiali di sicurezza e guanti durante la sostituzione. 6. Documentare e Tracciare l'Utilizzo: Mantenere un registro dell'utilizzo e della storia di sostituzione delle teste. Tracciare la durata delle teste aiuta a prevedere i guasti e ottimizzare l'inventario dei pezzi di ricambio, garantendo che siano sempre disponibili quando necessario. Conclusione Nell'automazione industriale, l'attenzione ai dettagli separa le operazioni buone da quelle eccellenti. La sostituzione sicura delle teste di avvitatura usurate è un piccolo ma vitale dettaglio che protegge il personale, la qualità del prodotto e la produttività. Implementando una rigorosa routine di manutenzione focalizzata sulla sicurezza, si investe nella longevità delle attrezzature e nel benessere del team. Ricorda, in un mondo guidato dalla precisione, non c'è spazio per utensili consumati.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Comprendere le impostazioni di coppia e le applicazioni Nel mondo dell'automazione industriale, le impostazioni di coppia svolgono un ruolo fondamentale per garantire l'efficienza, la sicurezza e la longevità dei sistemi meccanici. Un corretto applicazione della coppia è essenziale per mantenere l'integrità dei dispositivi di fissaggio, prevenire guasti alle apparecchiature e ottimizzare le prestazioni. Questo articolo esplora i fondamenti delle impostazioni di coppia e le loro applicazioni pratiche nell'automazione industriale. L'importanza del controllo della coppia La coppia, la forza rotazionale applicata a un dispositivo di fissaggio, deve essere controllata con attenzione per ottenere risultati ottimali. Una coppia insufficiente può portare a connessioni allentate, mentre una coppia eccessiva può causare danni ai componenti o alle filettature. Alcune ragioni chiave per un corretto controllo della coppia includono: Garantire una forza di serraggio uniforme per connessioni sicure Prevenire danni a componenti sensibili Mantenere prestazioni uniformi lungo le linee di produzione Ridurre i costi di manutenzione e i tempi di fermo Fattori che influenzano i requisiti di coppia Diverse variabili influenzano le impostazioni di coppia appropriate per diverse applicazioni: Proprietà dei materiali: La composizione sia del dispositivo di fissaggio che dei materiali uniti Condizioni superficiali: Lubrificazione, rivestimenti o trattamenti superficiali presenti Tipo e dimensione della filettatura: Metriche vs. imperiali, filettature fini vs. spesse Condizioni ambientali: Temperatura, umidità e potenziali fattori di corrosione Tipi di applicazioni di coppia Nell'automazione industriale, il controllo della coppia viene applicato in vari scenari: Processi di assemblaggio: Serraggio preciso di componenti meccanici Operazioni di manutenzione: Serraggio uniforme durante la manutenzione delle apparecchiature Controllo qualità: Verifica della coppia corretta nei prodotti finiti Applicazioni robotiche: Controllo automatizzato della coppia nelle celle di produzione Migliori pratiche per la gestione della coppia Per ottenere risultati affidabili in applicazioni sensibili alla coppia, considera queste migliori pratiche: Utilizzare strumenti di coppia calibrati, regolarmente manutenuti e verificati Seguire le specifiche del produttore per ogni applicazione Considerare l'uso di sistemi di verifica della coppia per connessioni critiche Formare il personale sulle corrette tecniche e procedure di coppia Documentare le impostazioni e le procedure di coppia per garantire la coerenza Comprendere e applicare correttamente le impostazioni di coppia è fondamentale per il successo delle operazioni di automazione industriale. Implementando appropriate misure di controllo della coppia, i produttori possono migliorare la qualità del prodotto, aumentare la sicurezza e ridurre costosi guasti alle apparecchiature. Con l'evoluzione dell'automazione, la gestione precisa della coppia rimane una pietra miliare dei processi industriali efficienti e affidabili. Nome prodotto Settori applicabili Sistema di bloccaggio a vite in linea Produzione di droni e UAV

Nome del prodotto Settori industriali applicabili Macchina avvitatrice intelligente Montaggio biciclette elettriche I robot da tavolo sono diventati strumenti essenziali nella produzione moderna, offrendo precisione ed efficienza nei processi di assemblaggio. Un componente chiave in questi robot è il sistema di alimentazione delle viti, che garantisce un funzionamento fluido. Tuttavia, problemi con l'alimentazione delle viti possono interrompere la produzione, causando tempi di fermo e riduzione della produttività. Questo articolo esplora i comuni problemi di alimentazione delle viti nei robot da tavolo e fornisce passaggi pratici per diagnosticarli e risolverli. Problemi comuni di alimentazione delle viti I sistemi di alimentazione delle viti nei robot da tavolo possono incontrare diversi problemi che influenzano le prestazioni. Alcuni dei problemi più frequenti includono: Inceppamento: Le viti possono rimanere bloccate nell'alimentatore a causa di disallineamenti, detriti o dimensioni delle viti non corrette. Alimentazione irregolare: Le viti potrebbero non essere consegnate in modo coerente, causando interruzioni nel processo di assemblaggio. Errori di alimentazione: Il sistema potrebbe raccogliere più viti o nessuna, portando a errori. Usura: Componenti come le guide di alimentazione o gli ugelli possono degradarsi nel tempo, riducendo l'efficienza. Diagnosi dei problemi di alimentazione delle viti Per identificare e risolvere i problemi di alimentazione delle viti, seguire questi passaggi diagnostici: Ispezionare il meccanismo di alimentazione: Verificare la presenza di ostruzioni fisiche, guide disallineate o parti consumate che potrebbero causare inceppamenti o errori di alimentazione. Verificare le specifiche delle viti: Assicurarsi che le viti corrispondano al design dell'alimentatore in termini di dimensioni, forma e materiale. Pulire il sistema: L'accumulo di polvere, olio o detriti può causare un'alimentazione irregolare. Una pulizia regolare garantisce un funzionamento fluido. Testare il sensore: Sensori difettosi potrebbero non rilevare le viti. Verificare l'allineamento e la funzionalità del sensore. Monitorare vibrazioni e pressione dell'aria: Impostazioni improprie nei meccanismi a vibrazione o pneumatici possono interrompere l'alimentazione. Regolare secondo necessità. Consigli per la manutenzione preventiva Per minimizzare i problemi di alimentazione delle viti, adottare queste misure preventive: Programmare regolari ispezioni e manutenzioni dell'assemblaggio dell'alimentatore. Utilizzare viti di alta qualità che soddisfino le specifiche del robot. Mantenere pulito l'ambiente di lavoro per prevenire contaminazioni. Formare gli operatori a riconoscere i primi segni di problemi di alimentazione. Comprendere questi problemi comuni e implementare soluzioni proattive aiuta i produttori a garantire prestazioni affidabili dei robot da tavolo nell'automazione industriale. Una corretta diagnosi e manutenzione dei sistemi di alimentazione delle viti è fondamentale per ottimizzare la produttività e minimizzare i tempi di fermo.

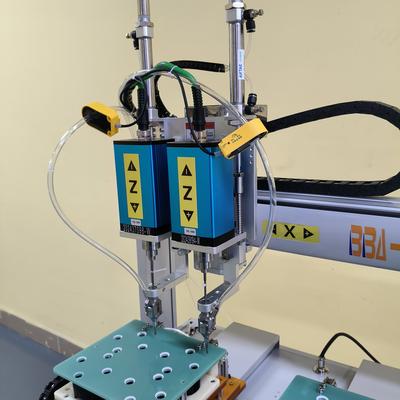

Nel mondo frenetico della produzione industriale, precisione, efficienza e affidabilità sono fondamentali. Le macchine multiasse per il serraggio delle viti sono diventate un punto di svolta, offrendo prestazioni senza pari per le linee di assemblaggio. Queste macchine avanzate semplificano la produzione, riducono gli errori e migliorano la coerenza in un'ampia gamma di applicazioni. Esploriamo le caratteristiche principali che rendono le macchine multiasse per il serraggio delle viti indispensabili nell'automazione moderna. Elevata produttività con mandrini multipli Il vantaggio principale delle macchine multiasse per il serraggio delle viti è la loro capacità di gestire più punti di fissaggio contemporaneamente. Dotate di diversi mandrini, queste macchine possono serrare più viti in un unico ciclo, riducendo drasticamente il tempo di assemblaggio. Che si tratti di un componente automobilistico complesso o di un dispositivo elettronico di consumo, il design a mandrini multipli garantisce un'elevata produttività senza compromettere la precisione. Controllo di precisione della coppia L'applicazione coerente e precisa della coppia è fondamentale per prevenire difetti del prodotto e garantire affidabilità a lungo termine. Le macchine multiasse per il serraggio delle viti incorporano sistemi avanzati di controllo della coppia, spesso con meccanismi di monitoraggio in tempo reale e feedback. Ciò garantisce che ogni vite sia serrata esattamente secondo le specifiche, eliminando il sovra-serramento o il sotto-serramento, comuni cause di guasti del prodotto. Configurazioni flessibili Una delle caratteristiche più note di queste macchine è la loro adattabilità. A seconda delle esigenze produttive, il numero di mandrini e il loro posizionamento possono essere personalizzati. Alcuni modelli dispongono di posizioni degli assi programmabili, consentendo aggiustamenti dinamici per adattarsi a diverse geometrie dei pezzi. Questa flessibilità le rende adatte ad ambienti di produzione con alta varietà e volumi ridotti. Automazione e integrazione Progettate per un'integrazione senza soluzione di continuità nelle linee di produzione automatizzate, le macchine multiasse per il serraggio delle viti sono spesso dotate di compatibilità robotica e interfacce PLC (Programmable Logic Controller). Possono sincronizzarsi con nastri trasportatori, alimentatori di parti e sistemi di ispezione, creando un processo di assemblaggio completamente automatizzato. Ciò riduce al minimo l'intervento manuale, abbassa i costi del lavoro e aumenta l'efficienza complessiva. Funzionamento intuitivo Nonostante la loro complessità, le moderne macchine multiasse per il serraggio delle viti dispongono di interfacce intuitive. Controlli touchscreen e programmazione grafica semplificano l'installazione, mentre gli strumenti diagnostici forniscono avvisi in tempo reale per manutenzioni o calibrazioni necessarie. Gli operatori possono passare rapidamente tra diverse configurazioni di prodotto senza tempi di inattività prolungati. Costruzione robusta Costruite per ambienti industriali impegnativi, queste macchine sono realizzate con materiali di alta qualità come acciaio temprato e alluminio rinforzato. Sono progettate per resistere a funzionamento continuo, vibrazioni e condizioni difficili, garantendo una lunga vita utile con una manutenzione minima. Conclusione Le macchine multiasse per il serraggio delle viti rappresentano il culmine dell'automazione moderna, combinando velocità, precisione e adattabilità. Integrando questi sistemi avanzati nelle linee di produzione, i produttori possono ottenere un'efficienza senza pari, ridurre i difetti e mantenere una qualità costante nei loro prodotti. Man mano che le industrie continuano a evolversi, la domanda di soluzioni di serraggio più intelligenti e versatili crescerà solo, consolidando il ruolo delle macchine multiasse nel futuro dell'assemblaggio industriale. Nome prodotto Settori applicabili Macchina avvitatrice automatica Assemblaggio laptop e tablet