8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Programmation Flexible pour les Changements de Produit Dans le paysage industriel actuel à rythme rapide, la capacité de s'adapter rapidement aux demandes du marché est un avantage concurrentiel critique. Pour les installations de fabrication, cela signifie souvent des changements de produit fréquents sur les lignes de production. Les systèmes d'automatisation traditionnels, avec leur programmation rigide et fixe, peuvent devenir un goulot d'étranglement important dans ce processus. Ils nécessitent souvent une intervention manuelle extensive, des temps d'arrêt longs et une expertise en programmation spécialisée pour être reconfigurés pour une nouvelle série de produits. C'est là que la puissance de la programmation flexible brille véritablement, transformant les changements de produit d'une nécessité coûteuse en une opération transparente et efficace. Qu'est-ce que la Programmation Flexible ? La programmation flexible en automatisation industrielle fait référence à la conception et à la mise en œuvre de logiciels intrinsèquement adaptables. Au lieu de coder en dur chaque paramètre pour un produit spécifique, un système flexible utilise une approche plus abstraite et pilotée par les données. Les paramètres opérationnels clés—tels que les dimensions, les poids, les vitesses et les séquences d'assemblage—sont stockés extérieurement dans des fichiers de recettes ou des bases de données. Le programme de contrôle principal reste constant, mais il lit dynamiquement les paramètres requis à partir de ces fichiers au début d'une série de production. Ce changement fondamental élimine le besoin de modifier la logique centrale pour chaque variante de produit. Principaux Avantages pour les Opérations de Fabrication L'adoption d'une stratégie de programmation flexible offre une multitude d'avantages tangibles qui impactent directement le résultat net. Réduction Drastique du Temps de Changement : Passer d'un produit à un autre devient une question de sélection d'une nouvelle recette et d'initiation du cycle. Cela peut réduire le temps de changement de plusieurs heures à quelques minutes, maximisant le temps de fonctionnement des machines et l'efficacité globale des équipements (OEE). Amélioration de l'Agilité Opérationnelle : Répondre aux commandes personnalisées ou introduire de nouveaux produits est significativement plus rapide. Il n'est plus nécessaire d'arrêter la production pour une reprogrammation longue, vous permettant de répondre facilement aux demandes changeantes des clients. Réduction de la Dépendance aux Compétences Spécialisées : Les changements peuvent être gérés par les opérateurs de ligne plutôt que par des ingénieurs de contrôle hautement qualifiés. L'interface intuitive, souvent un panneau HMI, guide l'opérateur à travers le processus de sélection simple, minimisant le potentiel d'erreur humaine. Amélioration de la Cohérence et de la Qualité : La gestion automatisée des recettes garantit que chaque fois qu'un produit est fabriqué, exactement les mêmes paramètres sont appliqués. Cela élimine la variabilité introduite par les ajustements manuels, conduisant à une qualité de produit constamment élevée. Pérennisation de Votre Investissement : Un système de contrôle flexible est conçu pour accommoder la croissance. Ajouter une future variante de produit est aussi simple que de créer un nouveau profil de recette, protégeant votre investissement en automatisation pour les années à venir. Mise en Œuvre d'une Approche Flexible La transition vers un modèle de programmation flexible nécessite une approche stratégique. Cela commence dès la phase de conception du système d'automatisation. Les ingénieurs doivent concevoir le code de contrôle avec des principes de modularité et pilotés par les données. Des modèles standardisés pour les modules machines (par exemple, une section convoyeur, une cellule robotique, une station de vision) peuvent être créés, chacun configurable via des paramètres externes. L'utilisation de variables structurées et d'indexation de tableaux est cruciale. De plus, une Interface Homme-Machine (IHM) conviviale est essentielle. Cette interface sert de passerelle pour les opérateurs, leur offrant des menus déroulants clairs, des écrans de sélection de recettes et des commandes simples pour charger et exécuter de nouveaux paramètres de manière sûre et efficace. En conclusion, le passage à la programmation flexible n'est plus un luxe mais une nécessité pour la fabrication moderne. C'est une stratégie puissante qui permet aux fabricants d'atteindre de nouveaux niveaux d'agilité, d'efficacité et de qualité. En découplant la logique de contrôle des paramètres spécifiques au produit, les entreprises peuvent transformer le défi des changements fréquents en une force compétitive rationalisée, garantissant qu'elles sont bien équipées pour prospérer dans un marché dynamique. Nom du Produit Industries Applicables Robot Visseuse Servo Fabrication de Smartphones

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Fonctionnalités Anti-Filetage Croisé dans les Fixations Avancées Dans le monde exigeant de l'automatisation industrielle, l'intégrité de chaque connexion est primordiale. Une seule fixation défaillante peut entraîner des temps d'arrêt du système, une qualité de produit réduite et des coûts de maintenance significatifs. L'un des problèmes les plus courants et les plus frustrants rencontrés lors de l'assemblage est le filetage croisé. Cela se produit lorsque les filets d'une vis et d'un écrou sont désalignés pendant l'engagement, les amenant à se couper mutuellement au lieu de s'emboîter correctement. Le résultat est un filet endommagé, une connexion affaiblie et un point de défaillance potentiel. Pour lutter contre cela, les fixations avancées sont désormais conçues avec des fonctionnalités sophistiquées anti-filetage croisé, représentant un bond en avant significatif en matière de fiabilité et d'efficacité d'assemblage. Comprendre le Problème : Le Coût du Filetage Croisé Le filetage croisé est souvent le résultat d'une erreur humaine ou d'un désalignement dans l'équipement automatisé. Même avec une robotique précise, un désalignement angulaire peut se produire. Les conséquences sont immédiates et graves. Les filets incorrectement accouplés se grippent et s'évasent, compromettant la force de serrage de la fixation et sa résistance aux vibrations. Cette connexion endommagée doit être retravaillée, nécessitant un temps de main-d'œuvre supplémentaire et souvent le remplacement de composants coûteux. Dans les applications critiques, telles que les bras robotiques ou les systèmes de convoyage de précision, une fixation filetée croisée peut entraîner une défaillance mécanique catastrophique, des arrêts de production imprévus et des risques pour la sécurité. La recherche d'un assemblage infaillible a fait de l'élimination de ce problème une priorité absolue pour les ingénieurs. Solutions d'Ingénierie Innovantes La conception moderne des fixations est passée des formes de filetage de base à l'intégration de fonctionnalités intelligentes qui préviennent le désalignement. Il ne s'agit pas de simples gadgets mais du produit d'une ingénierie précise et d'une compréhension approfondie de la dynamique d'assemblage. Les technologies clés incluent : Filets d'Entrée avec Profils Chanfreinés : Les fixations sont conçues avec un filet d'entrée prononcé et très conique. Ce large chanfrein agit comme un entonnoir, guidant la vis dans l'écrou ou le trou taraudé même lorsqu'elle est présentée sous un léger angle. Il permet une marge d'erreur plus grande pendant la phase d'engagement initiale, corrigeant automatiquement les désalignements mineurs avant que les filets complets ne soient en contact. Concepts Auto-Centrants : Certains écrous et têtes de boulon avancés comportent une surface d'assise sphérique ou arrondie. Cette conception permet à la fixation de pivoter légèrement dans son logement, trouvant automatiquement l'alignement correct de l'axe central lorsque le couple est appliqué. Ceci est particulièrement précieux dans les applications où les tolérances des trous peuvent varier. Formes de Filet Asymétriques et Spécialisées : La recherche sur des géométries de filet uniques plus résistantes à l'engagement hors angle est en cours. Ces conceptions peuvent rendre physiquement difficile pour la vis de commencer à couper un nouveau chemin, la canalisant efficacement vers le filet d'accouplement approprié. Le principe fondamental derrière ces fonctionnalités est de faire du chemin d'assemblage correct le chemin de la moindre résistance. En guidant les composants vers un alignement parfait, ces fixations assurent un engagement vrai et carré à chaque fois. Avantages Tangibles pour la Production Automatisée L'intégration de fonctionnalités anti-filetage croisé offre des avantages mesurables à travers le processus de fabrication. Premièrement, elle augmente considérablement la vitesse d'assemblage. Les visseuses automatiques et les bras robotiques peuvent fonctionner avec plus de confiance et moins besoin de systèmes de vision complexes pour obtenir un alignement parfait, réduisant les temps de cycle. Deuxièmement, elle améliore radicalement le rendement du premier passage et réduit la mise au rebut et le retravail. Le coût associé au remplacement des filets endommagés dans les composants critiques est éliminé. Plus important encore, elle améliore la qualité globale et la fiabilité du produit final. Chaque connexion atteint sa charge de serrage prévue et performe de manière prévisible sous contrainte et vibration, assurant l'intégrité opérationnelle à long terme de la machinerie automatisée. Alors que l'automatisation continue d'évoluer vers des usines sans présence humaine et des assemblages de plus en plus complexes, la demande pour de tels composants infaillibles ne fera que croître. Les fonctionnalités anti-filetage croisé ne sont plus un luxe mais une nécessité pour quiconque cherche à maximiser le temps de fonctionnement, assurer la qualité et réduire le coût total de production. Cette innovation dans la technologie des fixations est une révolution silencieuse mais puissante qui fait avancer la fiabilité sur le floor de production. Nom du Produit Industries Applicables Machine à Visser Automatique Fabrication de Dispositifs Médicaux

Nom du produit Industries applicables Robot Visseuse Servo Assemblage de Vélos Électriques Dans le monde de l'automatisation industrielle, les alimenteurs à vis sont des composants indispensables utilisés dans divers secteurs tels que la transformation des aliments, les produits pharmaceutiques, les produits chimiques et la fabrication. Ces dispositifs assurent une distribution précise et constante des matériaux, ce qui est essentiel pour maintenir l'efficacité de la production et la qualité des produits. Cependant, comme tout système mécanique, les alimenteurs à vis sont soumis à l'usure, et les temps d'arrêt imprévus peuvent entraîner des pertes de production significatives. Pour minimiser les perturbations et prolonger la durée de vie de votre équipement, il est essentiel de garder un stock bien approvisionné de pièces de rechange. Cet article met en lumière les pièces de rechange les plus importantes à avoir sous la main pour les alimenteurs à vis. L'une des composantes les plus critiques à garder en stock est la vis sans fin ou la vis transporteuse. Cette pièce est responsable du déplacement des matériaux à travers l'alimenteur et est sujette à l'usure, surtout lorsqu'elle manipule des substances abrasives ou corrosives. Avec le temps, le filetage peut s'user, entraînant une réduction de l'efficacité et de la précision. Avoir une vis de rechange readily available peut réduire considérablement les temps d'arrêt lorsque l'usure devient significative. Une autre pièce de rechange vitale est le moteur d'entraînement. Le moteur est le cœur de l'alimenteur à vis, fournissant la puissance nécessaire pour faire tourner la vis sans fin. Les moteurs peuvent tomber en panne en raison de problèmes électriques, de surchauffe ou d'usure générale. Garder un moteur compatible en stock garantit que vous pouvez remplacer rapidement une unité défectueuse et reprendre les opérations sans attendre la procédure d'approvisionnement et de livraison. Les boîtes de vitesses sont également des pièces de rechange essentielles. Elles transmettent la puissance du moteur à la vis sans fin et peuvent souffrir de défaillances de lubrification, d'usure des roulements ou d'endommagement des engrenages. Une boîte de vitesses défectueuse peut paralyser l'ensemble du système. En ayant une boîte de vitesses de rechange, vous pouvez résoudre rapidement ces problèmes et éviter des interruptions de production prolongées. Les roulements sont des composants petits mais cruciaux qui supportent l'arbre de la vis sans fin en rotation. Ils sont susceptibles d'être contaminés, désalignés et de subir une fatigue. Les roulements défectueux peuvent causer des vibrations excessives, du bruit et même endommager d'autres pièces. Il est conseillé de garder un jeu de roulements de haute qualité adaptés à votre modèle spécifique d'alimenteur à vis pour faciliter les remplacements rapides. La doublure ou le tube dans lequel la vis sans fin tourne est une autre pièce qui subit une usure significative. Dans de nombreuses conceptions, cette doublure est conçue pour être remplaçable. Les matériaux abrasifs peuvent user la surface intérieure, entraînant un jeu accru entre la vis sans fin et la doublure, ce qui affecte la précision de l'alimentation. Une doublure de rechange peut être installée lors de la maintenance programmée pour restaurer les performances optimales. Les accouplements relient le moteur à la boîte de vitesses ou la boîte de vitesses à l'arbre de la vis sans fin. Ces composants peuvent s'user ou tomber en panne en raison d'un désalignement ou d'une surcharge de couple. Avoir des accouplements de rechange sous la main garantit que vous pouvez reconnecter rapidement la transmission sans délais. Les joints et les garnitures sont importants pour prévenir les fuites de matériaux et la contamination. Dans les applications alimentaires et pharmaceutiques, maintenir l'hygiène est primordial. Des joints usés peuvent entraîner une perte de produit et des problèmes de sécurité. Un stock de joints et de garnitures appropriés permet une maintenance rapide, garantissant la conformité aux normes de l'industrie. Enfin, les composants électriques tels que les capteurs, les contrôleurs et les faisceaux de câblage doivent être considérés. Les alimenteurs à vis modernes incluent souvent des systèmes de contrôle avancés pour une opération précise. Des capteurs défectueux ou des connexions électriques peuvent perturber tout le processus d'alimentation. Garder des pièces électroniques critiques de rechange peut aider à dépanner et résoudre rapidement les problèmes électriques. En conclusion, maintenir un inventaire stratégique de pièces de rechange pour les alimenteurs à vis est une approche proactive pour assurer une opération continue et efficace. En priorisant les composants tels que les vis sans fin, les moteurs, les boîtes de vitesses, les roulements, les doublures, les accouplements, les joints et les pièces électriques, vous pouvez réduire significativement les temps d'arrêt, améliorer la productivité et protéger votre investissement dans la technologie d'automatisation. Une maintenance régulière, combinée à un accès rapide à ces pièces de rechange, maintiendra vos systèmes fonctionnant de manière fluide et fiable.

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Capacités de Détection d'Erreurs dans les Machines à Vis Automatiques Dans le monde à haut risque de la fabrication industrielle, la précision et la fiabilité sont non négociables. Les machines à vis automatiques ont longtemps été l'épine dorsale des lignes de production à volume élevé pour les pièces complexes. Bien que leur vitesse et leur efficacité soient incomparables, le véritable progrès des systèmes modernes réside dans leurs capacités sophistiquées de détection d'erreurs. Ces systèmes intégrés sont essentiels pour minimiser les déchets, réduire les temps d'arrêt et garantir une qualité de produit constamment élevée. Le Besoin Critique de Détection d'Erreurs L'assemblage automatisé traditionnel pouvait se poursuivre pendant des minutes, voire des heures, avant qu'une simple erreur - une vis croisée, un composant manquant ou une tête dénudée - ne soit découverte. À ce moment-là, un lot entier de produits pouvait être rendu défectueux, entraînant un gaspillage important de matériaux et une reprise coûteuse. Les machines à vis automatiques modernes sont équipées d'une défense multicouche contre de telles erreurs, les transformant d'outils de fixation simples en centres de données intelligents sur le lieu de production. Technologies Clés de Détection d'Erreurs Les machines à vis automatiques contemporaines utilisent une suite de capteurs et d'algorithmes logiciels pour surveiller le processus de fixation en temps réel. Les principales méthodes de détection incluent : Surveillance du Couple et de l'Angle : C'est la capacité la plus fondamentale et cruciale. Le système trace le couple et l'angle de rotation tout au long du cycle d'entraînement. En comparant cette courbe en temps réel à un profil "idéal" prédéfini, la machine peut identifier instantanément les anomalies. Un pic de couple peut indiquer un filetage croisé, tandis qu'un couple inférieur à celui attendu pourrait signaler une vis dénudée ou un trou manquant. Intégration de Systèmes de Vision : Les systèmes avancés sont souvent équipés de caméras intégrées. Ces systèmes de vision effectuent des vérifications critiques avant et après l'entraînement. Ils peuvent vérifier la présence d'une vis sur l'embout du tournevis avant le début de l'opération et inspecter l'assemblage final pour s'assurer que la vis est correctement et à fleur, évitant ainsi les vis saillantes ou les surfaces endommagées. Détection de Présence de Vis : À l'aide de capteurs, mécaniques, optiques ou pneumatiques, la machine confirme qu'une vis a été correctement prise dans le bol d'alimentation. Cela empêche la machine de tenter un cycle d'entraînement sans vis, ce qui entraînerait un assemblage manqué et des dommages potentiels au produit ou à l'outillage. Détection de Profondeur et de Hauteur : Des capteurs laser ou à ultrasons mesurent la hauteur de la tête de vis après l'entraînement. Cela garantit que la vis a été enfoncée à la bonne profondeur - ni trop lâche ni trop serrée - ce qui est vital pour l'intégrité structurelle et la sécurité du produit final. Au-Delà de la Détection : Réponse et Analyse de Données La véritable puissance de ces systèmes ne réside pas seulement dans la détection des erreurs, mais dans leur réponse immédiate. Lorsqu'une faute est détectée, la machine peut être programmée pour arrêter automatiquement la ligne de production, déclencher une alarme audible et visuelle pour un opérateur, et même marquer l'unité défectueuse pour rejet. De plus, toutes les données d'erreur sont enregistrées. Cela crée un enregistrement historique précieux pour l'analyse, permettant aux fabricants d'identifier les problèmes récurrents, d'effectuer une analyse des causes profondes et de mettre en œuvre des améliorations de processus proactives, se rapprochant ainsi d'un environnement de fabrication sans défaut. Conclusion L'intégration de capacités avancées de détection d'erreurs a fondamentalement élevé le rôle de la machine à vis automatique. Elle n'est plus seulement un outil d'assemblage mais un gardien de la qualité. En fournissant une surveillance en temps réel, un retour instantané et des données de production précieuses, ces systèmes garantissent que les fabricants peuvent atteindre de nouveaux sommets d'efficacité, réduire les coûts et, surtout, garantir la fiabilité et la qualité de chaque produit quittant leur installation. Investir dans une telle automatisation intelligente n'est plus une option mais une nécessité pour toute opération sérieuse quant à la compétitivité et l'excellence dans la fabrication moderne. Nom du Produit Industries Applicables Tournevis à Double Tête Lignes d'Assemblage d'Outils Électriques

Nom du produit Industries applicables Robot de verrouillage par vis Fabrication d'équipements de sécurité body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Remplacer en toute sécurité les embouts de tournevis usés Dans l'environnement rapide de l'automatisation industrielle, chaque composant joue un rôle crucial pour maintenir des opérations fluides. Parmi ceux-ci, les embouts de tournevis sont fondamentaux mais souvent négligés. Ces petits outils subissent une usure et un stress importants au fil du temps, et leur défaillance peut entraîner des temps d'arrêt coûteux, des défauts de produit ou même des risques pour la sécurité. Assurer leur remplacement sûr et opportun n'est pas seulement une tâche de maintenance—c'est un aspect crucial de l'excellence opérationnelle et de la sécurité au travail. Pourquoi un remplacement sûr est important Un embout de tournevis usé est plus qu'un simple outil inefficace ; c'est une responsabilité. Les signes d'usure incluent des têtes dénudées, des bords arrondis, une transmission de couple réduite et des dommages visibles. Utiliser un embout compromis peut entraîner plusieurs risques : Problèmes de qualité du produit : Un embout usé ne peut pas appliquer un couple constant, conduisant à des assemblages mal serrés. Cela peut causer des dysfonctionnements de produit, des rappels ou des défaillances sur le terrain. Dommages à l'équipement : Des embouts qui glissent ou mal alignés peuvent endommager la tête de vis, la pièce, et même l'unité automatisée de vissage elle-même, entraînant des réparations coûteuses. Risques pour la sécurité des travailleurs : La préoccupation la plus importante est la sécurité de l'opérateur. Un embout usé peut glisser soudainement, éjectant des éclats de métal ou causant des secousses brutales dans la machinerie. Dans les cellules d'automatisation à haute vitesse, cela pose un risque de blessure pour le personnel à proximité. Augmentation des temps d'arrêt : Des défaillances fréquentes nécessitent des arrêts non planifiés, perturbant les calendriers de production et réduisant l'efficacité globale des équipements (OEE). Un remplacement proactif est donc essentiel pour maintenir une ligne de production sûre, efficace et fiable. Meilleures pratiques pour un remplacement sûr Adopter une approche structurée pour remplacer les embouts usés minimise les risques et maximise la productivité. Voici les étapes clés à intégrer dans votre protocole de maintenance : 1. Établir un calendrier d'inspection régulier : Mettez en place une routine de maintenance préventive pour vérifier l'usure des embouts. La fréquence des contrôles doit être basée sur l'intensité d'utilisation et les directives du fabricant. Recherchez des signes de déformation, de corrosion ou de perte de force magnétique. 2. Utiliser les outils corrects : Coupez toujours l'alimentation et verrouillez le système automatisé de vissage avant toute tentative de remplacement. Cela assure un flux d'énergie nul et empêche une activation accidentelle. Utilisez des outils désignés, tels que des clés hexagonales de précision, conçus pour votre équipement spécifique pour éviter d'endommager le porte-outil. 3. Sélectionner des embouts de remplacement de haute qualité : Tous les embouts ne sont pas égaux. Investissez dans des embouts fabriqués à partir de matériaux de haute qualité, tels que l'acier allié S2, avec un durcissement et des revêtements appropriés. Les embouts de qualité durent plus longtemps, maintiennent la précision du couple et réduisent la fréquence des changements, améliorant la sécurité et l'efficacité. 4. Suivre les procédures d'installation appropriées : Assurez-vous que le nouvel embout est solidement logé dans la pince ou le support magnétique. Un embout lâche peut entraîner des inexactitudes et des vibrations qui accélèrent l'usure. Référez-vous au manuel de la machine pour la méthode d'installation recommandée et les spécifications de couple si applicable. 5. Former le personnel de manière approfondie : Les opérateurs et le personnel de maintenance doivent être formés non seulement sur la façon de changer les embouts, mais aussi sur l'identification des motifs d'usure et l'importance de la procédure. Insistez sur les protocoles de sécurité, y compris l'utilisation d'équipements de protection individuelle (EPI) comme des lunettes de sécurité et des gants pendant le remplacement. 6. Documenter et suivre l'utilisation : Maintenez un journal de l'utilisation et de l'historique de remplacement des embouts. Suivre la durée de vie des embouts aide à prévoir les défaillances et à optimiser l'inventaire des pièces de rechange, assurant qu'elles sont toujours disponibles quand nécessaire. Conclusion Dans l'automatisation industrielle, l'attention aux détails sépare les bonnes opérations des excellentes. Le remplacement sûr des embouts de tournevis usés est un petit mais vital détail qui protège votre personnel, la qualité de votre produit et votre productivité. En mettant en œuvre une routine de maintenance rigoureuse axée sur la sécurité, vous investissez dans la longévité de votre équipement et le bien-être de votre équipe. Rappelez-vous, dans un monde guidé par la précision, il n'y a pas de place pour les outils usés.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Comprendre les paramètres de couple et leurs applications Dans le domaine de l'automatisation industrielle, les paramètres de couple jouent un rôle crucial pour garantir l'efficacité, la sécurité et la longévité des systèmes mécaniques. Une application appropriée du couple est essentielle pour préserver l'intégrité des fixations, prévenir les défaillances des équipements et optimiser les performances. Cet article explore les fondamentaux des paramètres de couple et leurs applications pratiques dans l'automatisation industrielle. L'importance du contrôle du couple Le couple, force de rotation appliquée à une fixation, doit être soigneusement contrôlé pour obtenir des résultats optimaux. Un couple insuffisant peut entraîner des connexions lâches, tandis qu'un couple excessif peut endommager les composants ou les filetages. Voici quelques raisons clés pour un contrôle approprié du couple : Assurer une force de serrage constante pour des connexions sécurisées Prévenir les dommages aux composants sensibles Maintenir des performances uniformes sur les lignes de production Réduire les coûts de maintenance et les temps d'arrêt Facteurs influençant les exigences de couple Plusieurs variables influencent les paramètres de couple appropriés pour différentes applications : Propriétés des matériaux : La composition de la fixation et des matériaux assemblés Conditions de surface : Lubrification, revêtements ou traitements de surface présents Type et taille de filetage : Métrique vs impérial, filetages fins vs gros Conditions environnementales : Température, humidité et facteurs de corrosion potentiels Types d'applications de couple Dans l'automatisation industrielle, le contrôle du couple est appliqué dans divers scénarios : Processus d'assemblage : Serrage précis des composants mécaniques Opérations de maintenance : Serrage cohérent lors de l'entretien des équipements Contrôle qualité : Vérification du couple approprié dans les produits finis Applications robotiques : Contrôle automatisé du couple dans les cellules de fabrication Bonnes pratiques pour la gestion du couple Pour obtenir des résultats fiables dans les applications sensibles au couple, considérez ces bonnes pratiques : Utilisez des outils de couple calibrés, régulièrement entretenus et vérifiés Suivez les spécifications du fabricant pour chaque application Envisagez d'utiliser des systèmes d'audit de couple pour les connexions critiques Formez le personnel aux techniques et procédures de couple appropriées Documentez les paramètres et procédures de couple pour une cohérence Comprendre et appliquer correctement les paramètres de couple est fondamental pour le succès des opérations d'automatisation industrielle. En mettant en œuvre des mesures de contrôle du couple appropriées, les fabricants peuvent améliorer la qualité des produits, renforcer la sécurité et réduire les défaillances coûteuses des équipements. Alors que l'automatisation continue d'évoluer, la gestion précise du couple reste une pierre angulaire des processus industriels efficaces et fiables. Nom du produit Industries concernées Système de verrouillage à vis en ligne Fabrication de drones et d'UAV

Nom du produit Industries applicables Machine à visser intelligente Assemblage de vélos électriques Les robots de bureau sont devenus des outils essentiels dans la fabrication moderne, offrant précision et efficacité dans les processus d'assemblage. Un composant clé de ces robots est le système d'alimentation en vis, qui assure un fonctionnement fluide. Cependant, des problèmes d'alimentation en vis peuvent perturber la production, entraînant des temps d'arrêt et une productivité réduite. Cet article explore les problèmes courants d'alimentation en vis dans les robots de bureau et propose des étapes de diagnostic pratiques pour les résoudre. Problèmes courants d'alimentation en vis Les systèmes d'alimentation en vis dans les robots de bureau peuvent rencontrer plusieurs problèmes affectant les performances. Parmi les problèmes les plus fréquents, on trouve : Blocage : Les vis peuvent rester coincées dans l'alimentateur en raison d'un mauvais alignement, de débris ou d'une taille incorrecte des vis. Alimentation irrégulière : Les vis peuvent ne pas être livrées de manière cohérente, provoquant des lacunes dans le processus d'assemblage. Erreurs d'alimentation : Le système peut prendre plusieurs vis ou aucune, entraînant des erreurs. Usure : Des composants comme les rails d'alimentation ou les buses peuvent se détériorer avec le temps, réduisant l'efficacité. Diagnostic des problèmes d'alimentation en vis Pour identifier et résoudre les problèmes d'alimentation en vis, suivez ces étapes de diagnostic : Inspectez le mécanisme d'alimentation : Vérifiez la présence d'obstacles physiques, de rails mal alignés ou de pièces usées qui pourraient causer des blocages ou des erreurs d'alimentation. Vérifiez les spécifications des vis : Assurez-vous que les vis correspondent à la conception de l'alimentateur en termes de taille, de forme et de matériau. Nettoyez le système : L'accumulation de poussière, d'huile ou de débris peut provoquer une alimentation irrégulière. Un nettoyage régulier maintient un fonctionnement fluide. Testez le capteur : Des capteurs défectueux peuvent ne pas détecter les vis. Vérifiez l'alignement et la fonctionnalité du capteur. Surveillez les vibrations et la pression d'air : Des réglages incorrects des mécanismes de vibration ou pneumatiques peuvent perturber l'alimentation. Ajustez si nécessaire. Conseils de maintenance préventive Pour minimiser les problèmes d'alimentation en vis, adoptez ces mesures préventives : Planifiez des inspections et une maintenance régulières de l'ensemble de l'alimentateur. Utilisez des vis de haute qualité répondant aux spécifications du robot. Maintenez l'espace de travail propre pour éviter la contamination. Formez les opérateurs à reconnaître les premiers signes de problèmes d'alimentation. Comprendre ces problèmes courants et mettre en œuvre des solutions proactives aide les fabricants à garantir des performances fiables des robots de bureau dans l'automatisation industrielle. Un diagnostic et une maintenance appropriés des systèmes d'alimentation en vis sont essentiels pour optimiser la productivité et minimiser les temps d'arrêt.

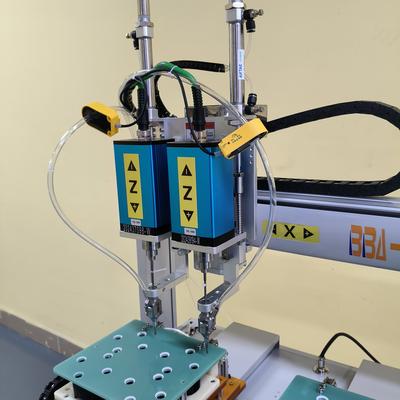

Dans le monde en évolution rapide de la fabrication industrielle, la précision, l'efficacité et la fiabilité sont primordiales. Les machines multi-axes de serrage de vis sont devenues un changement majeur, offrant des performances inégalées pour les lignes d'assemblage. Ces machines avancées rationalisent la production, réduisent les erreurs et améliorent la cohérence dans un large éventail d'applications. Explorons les caractéristiques clés qui rendent les machines multi-axes de serrage de vis indispensables dans l'automatisation moderne. Débit élevé avec broches multiples L'avantage principal des machines multi-axes de serrage de vis est leur capacité à gérer plusieurs points de fixation simultanément. Équipées de plusieurs broches, ces machines peuvent serrer plusieurs vis en un seul cycle, réduisant considérablement le temps d'assemblage. Qu'il s'agisse d'un composant automobile complexe ou d'un appareil électronique grand public, la conception multi-broches garantit un débit élevé sans compromettre la précision. Contrôle de couple précis L'application d'un couple constant et précis est essentielle pour éviter les défauts des produits et garantir une fiabilité à long terme. Les machines multi-axes de serrage de vis intègrent des systèmes avancés de contrôle de couple, souvent avec des mécanismes de surveillance et de feedback en temps réel. Cela garantit que chaque vis est serrée exactement selon les spécifications, éliminant les serrages trop forts ou trop faibles—causes courantes de défaillances des produits. Configurations flexibles L'une des caractéristiques remarquables de ces machines est leur adaptabilité. Selon les exigences de production, le nombre de broches et leur disposition peuvent être personnalisés. Certains modèles incluent des positions d'axes programmables, permettant des ajustements dynamiques pour s'adapter à différentes géométries de pièces. Cette flexibilité les rend adaptées aux environnements de production à faible volume et grande variété. Automatisation et intégration Conçues pour une intégration transparente dans les lignes de production automatisées, les machines multi-axes de serrage de vis sont souvent compatibles avec les robots et les interfaces PLC (Programmable Logic Controller). Elles peuvent se synchroniser avec les convoyeurs, les alimenteurs de pièces et les systèmes d'inspection, créant un processus d'assemblage entièrement automatisé. Cela minimise l'intervention manuelle, réduit les coûts de main-d'œuvre et augmente l'efficacité globale. Opération conviviale Malgré leur complexité, les machines modernes multi-axes de serrage de vis disposent d'interfaces intuitives. Les commandes tactiles et la programmation graphique simplifient la configuration, tandis que les outils de diagnostic fournissent des alertes en temps réel pour les besoins de maintenance ou de calibration. Les opérateurs peuvent rapidement passer d'une configuration de produit à une autre sans temps d'arrêt prolongé. Construction robuste Conçues pour des environnements industriels exigeants, ces machines sont construites avec des matériaux de haute qualité tels que l'acier trempé et l'aluminium renforcé. Elles sont conçues pour résister à une utilisation continue, aux vibrations et aux conditions difficiles, garantissant une longue durée de vie avec un entretien minimal. Conclusion Les machines multi-axes de serrage de vis représentent le summum de l'automatisation moderne, combinant vitesse, précision et adaptabilité. En intégrant ces systèmes avancés dans les lignes de production, les fabricants peuvent atteindre une efficacité sans précédent, réduire les défauts et maintenir une qualité constante dans leurs produits. Alors que les industries continuent d'évoluer, la demande de solutions de serrage plus intelligentes et plus polyvalentes ne fera que croître, consolidant le rôle des machines multi-axes dans l'avenir de l'assemblage industriel. Nom du produit Industries applicables Machine à visser automatique Assemblage d'ordinateurs portables et tablettes