8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

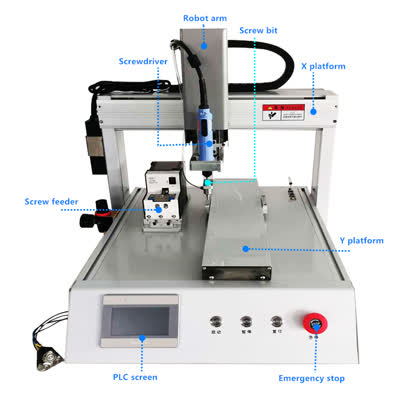

En el ámbito de la automatización industrial, las máquinas de ensamblaje de tornillos desempeñan un papel fundamental en la optimización de los procesos de fabricación. Una máquina de ensamblaje de tornillos totalmente automática está diseñada para manejar producciones de alto volumen con precisión, eficiencia y mínima intervención humana. Comprender los componentes clave de dicha máquina puede proporcionar información valiosa sobre cómo la automatización mejora la productividad. A continuación, analizamos los componentes esenciales que conforman una máquina de ensamblaje de tornillos totalmente automática. 1. Alimentador de tornillos El alimentador de tornillos es el corazón de la máquina de ensamblaje, responsable de suministrar los tornillos de manera ordenada. Por lo general, consta de un tazón vibratorio o un alimentador lineal que orienta correctamente los tornillos antes de que sean transportados a la siguiente etapa. Los modelos avanzados pueden incluir sensores para detectar atascos o alimentaciones incorrectas, garantizando una operación ininterrumpida. 2. Unidad atornilladora La unidad atornilladora es el componente que introduce los tornillos en la pieza de trabajo. Dependiendo de la aplicación, puede ser una atornilladora eléctrica, neumática o accionada por servomotor. El control preciso del par de apriete es crítico aquí para evitar apretar demasiado o insuficientemente, lo que podría comprometer la calidad del producto. 3. Sistema de transporte Un sistema de transporte mueve las piezas de trabajo a través de la línea de ensamblaje, posicionándolas con precisión bajo la unidad atornilladora. Se utilizan comúnmente transportadores de banda o de cadena, y pueden incorporar sensores para sincronizar el movimiento de las piezas con el proceso de atornillado. 4. Panel de control El panel de control alberga el controlador lógico programable (PLC) y la interfaz hombre-máquina (HMI) de la máquina. Los operadores pueden configurar ajustes como el par de apriete, la velocidad y las secuencias de atornillado a través de la HMI, mientras que el PLC garantiza que todos los componentes funcionen en armonía. 5. Sistema de visión (opcional) Para aplicaciones de alta precisión, puede integrarse un sistema de visión para verificar la colocación de los tornillos y detectar defectos. Las cámaras y el software de procesamiento de imágenes analizan cada inserción de tornillo para garantizar consistencia y cumplir con los estándares de calidad. 6. Sensores y mecanismos de seguridad Los sensores desempeñan un papel crucial en el monitoreo de la operación de la máquina. Los sensores de proximidad, de par de apriete y los detectores fotoeléctricos ayudan a prevenir errores y garantizar una operación segura. Mecanismos de seguridad, como botones de parada de emergencia y barreras protectoras, protegen a los operadores de lesiones accidentales. 7. Tolva o unidad de almacenamiento Una tolva o unidad de almacenamiento contiene una gran cantidad de tornillos, reponiendo el alimentador según sea necesario. Este componente minimiza el tiempo de inactividad al garantizar un suministro continuo de tornillos durante largas sesiones de producción. Conclusión Una máquina de ensamblaje de tornillos totalmente automática es un sistema sofisticado compuesto por múltiples componentes integrados, cada uno con una función específica para garantizar un atornillado eficiente y preciso. Al aprovechar la automatización, los fabricantes pueden lograr una mayor producción, reducir costos laborales y mantener una calidad de producto consistente. Invertir en dicha maquinaria es un paso hacia la optimización de las líneas de producción para obtener una ventaja competitiva. Nombre del producto Industrias aplicables Sistema de bloqueo de tornillos en línea Ensamblaje de electrónica automotriz

Nombre del producto Industrias aplicables Unidad de fijación con tornillos Fabricación de equipos de seguridad Guía para principiantes sobre máquinas de fijación con tornillos multieje Las máquinas de fijación con tornillos multieje están revolucionando la automatización industrial al ofrecer precisión, velocidad y flexibilidad en los procesos de ensamblaje. Ya sea que seas nuevo en la fijación automatizada o busques optimizar la producción, entender estas máquinas es esencial para la fabricación moderna. Esta guía cubre los conceptos básicos de la tecnología de fijación con tornillos multieje, sus ventajas y consideraciones clave para su implementación. ¿Qué son las máquinas de fijación con tornillos multieje? Estas máquinas están diseñadas para colocar tornillos en múltiples puntos de una pieza de trabajo simultánea o secuencialmente, utilizando múltiples ejes independientes. A diferencia de las máquinas de un solo eje, pueden manejar ensamblajes complejos con posiciones, ángulos y requisitos de par diversos. Equipadas con brazos robóticos o conjuntos de husillos, se adaptan a diversas necesidades de producción manteniendo una alta precisión. Ventajas clave Mayor productividad: Se colocan múltiples tornillos en un solo ciclo, reduciendo los tiempos de ciclo. Consistencia: Los ajustes programables de par y ángulo garantizan una fijación uniforme. Flexibilidad: Fácilmente reprogramables para diferentes diseños o patrones de tornillos. Reducción de costos laborales: Automatiza tareas repetitivas, minimizando la intervención humana. Aplicaciones Estas máquinas destacan en industrias como la automotriz, electrónica y fabricación de electrodomésticos, donde la fijación con tornillos de alto volumen es crítica. Son ideales para ensamblar placas de circuitos, componentes de motores o productos de consumo con diseños de tornillos intrincados. Consejos para la implementación Evalúa los requisitos de la pieza: Determina tamaños de tornillos, profundidades y compatibilidad de materiales. Elige la configuración correcta: Selecciona el número de ejes (de 2 a 6 ejes) según la complejidad. Integra sensores: Usa sistemas de visión o retroalimentación de fuerza para detectar desalineaciones. Prioriza el mantenimiento: La calibración regular asegura precisión a largo plazo. Al aprovechar las máquinas de fijación con tornillos multieje, los fabricantes pueden lograr líneas de ensamblaje más rápidas y libres de errores. A medida que avanza la automatización, adoptar estos sistemas se convierte en una necesidad competitiva, no solo una opción.

Nombre del producto Industrias aplicables Robot destornillador de sobremesa Ensamblaje de electrónica automotriz El sector de la automatización industrial está experimentando un aumento significativo en la demanda de sistemas de fijación automatizados, impulsado por la necesidad de precisión, eficiencia y rentabilidad en los procesos de fabricación. A medida que las industrias adoptan cada vez más la automatización, el papel de las soluciones avanzadas de fijación se ha vuelto fundamental para garantizar operaciones sin problemas en líneas de ensamblaje, producción automotriz, manufactura aeroespacial y electrónica. Los sistemas de fijación automatizados están diseñados para mejorar la productividad al reducir errores humanos y acelerar los ciclos de producción. Estos sistemas incorporan tecnologías avanzadas como robótica, control de par torsional y sistemas de visión para ofrecer un rendimiento de fijación consistente y confiable. La capacidad de controlar con precisión el par torsional y la alineación garantiza uniones de alta calidad, minimizando el riesgo de defectos en los productos y retiradas del mercado. Uno de los principales impulsores detrás de la creciente demanda de soluciones de fijación automatizadas es el auge de las fábricas inteligentes. La Industria 4.0 ha allanado el camino para entornos de producción interconectados donde la toma de decisiones basada en datos es primordial. Los sistemas de fijación automatizados equipados con capacidades de IoT pueden monitorear y ajustar parámetros en tiempo real, asegurando un rendimiento óptimo y mantenimiento predictivo. Esto reduce el tiempo de inactividad y prolonga la vida útil del equipo, contribuyendo a ahorros de costos a largo plazo. La industria automotriz, en particular, ha sido una gran adoptante de las tecnologías de fijación automatizadas. La fabricación de vehículos eléctricos (EV), con su énfasis en materiales livianos y requisitos de ensamblaje complejos, ha acelerado aún más la adopción. Los sistemas automatizados pueden manejar una variedad de tareas de fijación, desde asegurar módulos de baterías hasta ensamblar componentes de chasis intrincados, manteniendo estándares estrictos de seguridad y calidad. Más allá del sector automotriz, industrias como la aeroespacial y la electrónica también están aprovechando estos sistemas para satisfacer las demandas de miniaturización y ensamblaje de alta precisión. La capacidad de trabajar con diversos materiales, incluyendo compuestos y sustratos delicados, hace que la fijación automatizada sea indispensable en estos sectores. Además, la escasez de mano de obra y la necesidad de prácticas de manufactura esbelta están impulsando a las empresas a invertir en automatización para mantener la competitividad. El futuro de los sistemas de fijación automatizados radica en la innovación continua. Tendencias emergentes como los cobots (robots colaborativos) y la garantía de calidad impulsada por IA están destinadas a revolucionar el campo. Estos avances mejorarán aún más la flexibilidad, permitiendo que los sistemas se adapten a diversas necesidades de producción mientras mantienen alta precisión y confiabilidad. En conclusión, la demanda global de sistemas de fijación automatizados está destinada a un crecimiento sostenido a medida que las industrias priorizan la eficiencia, la calidad y la escalabilidad. Las empresas que invierten en estas soluciones avanzadas hoy estarán bien posicionadas para liderar en la era de la manufactura avanzada.

Nombre del producto Industrias aplicables Alimentador automático de tornillos Producción de wearables inteligentes En el acelerado panorama manufacturero actual, la velocidad y la precisión son fundamentales para optimizar la eficiencia de producción. Los robots de atornillado de alta velocidad han surgido como una solución revolucionaria para las líneas de ensamblaje, ofreciendo un rendimiento incomparable en aplicaciones de fijación. Este artículo explora la tecnología avanzada que impulsa estos sistemas robóticos y su impacto transformador en la automatización industrial. En el núcleo de los robots de atornillado de alta velocidad se encuentra un sofisticado sistema de control de movimiento. Estos robots emplean motores servo de precisión combinados con algoritmos de movimiento avanzados para lograr un posicionamiento rápido con precisión a nivel de micras. La integración de mecanismos de retroalimentación en tiempo real garantiza una aplicación consistente del par de torsión durante el proceso de fijación, evitando tanto el aflojamiento como el daño al material por exceso de fuerza. Los robots modernos de atornillado cuentan con sistemas inteligentes de guiado por visión que les permiten localizar agujeros para tornillos con una precisión excepcional. Utilizando cámaras de alta resolución y algoritmos de visión artificial, estos sistemas pueden compensar pequeñas variaciones en las piezas y mantener una alineación óptima durante todo el ciclo de fijación. Esta capacidad reduce significativamente la necesidad de costosos dispositivos de sujeción mientras mejora la confiabilidad general del proceso. Los mecanismos de transmisión en estos robots utilizan motores de corriente continua sin escobillas con reductores de accionamiento armónico para ofrecer el equilibrio perfecto entre velocidad y par de torsión. La tecnología avanzada de amortiguación de vibraciones minimiza las oscilaciones durante movimientos rápidos, permitiendo velocidades de inserción de tornillos que superan los 5 tornillos por segundo en algunas configuraciones. Esta notable velocidad se logra sin comprometer la precisión de colocación ni la calidad del ajuste. Los sistemas inteligentes de alimentación de tornillos complementan el rendimiento mecánico del robot. Estos alimentadores incorporan tecnologías únicas de separación y orientación para garantizar un suministro continuo de tornillos correctamente alineados a la cabeza de atornillado. Sensores sofisticados monitorean el proceso de alimentación, detectando y corrigiendo instantáneamente cualquier atasco o desalineación para prevenir interrupciones en la producción. Los robots modernos de atornillado de alta velocidad ofrecen una notable flexibilidad a través de interfaces de programación avanzadas. Los operadores pueden ajustar fácilmente parámetros como el par de torsión, la velocidad de inserción y la profundidad para diferentes variantes de productos. Algunos sistemas incluso cuentan con capacidades de autoaprendizaje que optimizan estos parámetros con el tiempo basándose en datos históricos de rendimiento. La integración de tecnologías de la Industria 4.0 ha mejorado aún más estos sistemas robóticos. La conectividad incorporada permite el monitoreo en tiempo real de métricas clave de rendimiento, alertas de mantenimiento predictivo y una integración perfecta con sistemas de control de toda la fábrica. Este enfoque basado en datos maximiza el tiempo de actividad y proporciona información valiosa para la mejora continua de los procesos. A medida que los requisitos de fabricación continúan evolucionando, los robots de atornillado de alta velocidad se adaptan para manejar tareas cada vez más complejas. Algunos modelos avanzados ahora incorporan tecnología de robots colaborativos, permitiendo una operación segura junto a trabajadores humanos en entornos de ensamblaje híbridos. Otros cuentan con configuraciones multi-cabezal que pueden manejar diferentes tipos de sujetadores simultáneamente, impulsando aún más la productividad. El futuro de la tecnología de atornillado se encuentra en mejoras continuas en velocidad, adaptabilidad y capacidades inteligentes. Los desarrollos emergentes en inteligencia artificial prometen una operación aún más autónoma, con robots capaces de autoajustarse a nuevos diseños de productos y condiciones de producción. A medida que estas tecnologías maduren, los robots de atornillado de alta velocidad desempeñarán un papel aún mayor en la conformación de las fábricas del futuro.

Programación de Atornilladores Servo para Diferentes Patrones de Tornillos La automatización industrial ha revolucionado la fabricación, con los atornilladores servo desempeñando un papel fundamental en las líneas de montaje. Estas herramientas de precisión ofrecen un control inigualable sobre el par, la velocidad y el ángulo, garantizando un apriete constante y confiable. Sin embargo, optimizar los atornilladores servo para varios patrones de tornillos requiere una programación cuidadosa para maximizar la eficiencia y minimizar los errores. El fundamento de una programación efectiva radica en comprender los requisitos del patrón de tornillos. Los patrones lineales, las disposiciones circulares y las configuraciones escalonadas requieren enfoques específicos. Para patrones lineales, los programadores deben definir la distancia de paso entre los tornillos e implementar una lógica de posicionamiento precisa. Los patrones circulares requieren cálculos angulares y parámetros de radio para mantener un espaciado uniforme. El perfilado de par es otro aspecto crítico de la programación de atornilladores servo. Diferentes materiales y tamaños de tornillos requieren valores de par variables para lograr una fuerza de sujeción óptima sin dañar los componentes. Los sistemas servo modernos permiten un ajuste dinámico del par durante el proceso de apriete, permitiendo transiciones suaves desde el enfoque rápido hasta el apriete final. Las técnicas de programación avanzadas incluyen la implementación de rutinas de detección de errores. Estas pueden identificar roscas cruzadas, tornillos desgastados o piezas desalineadas mediante el monitoreo de curvas de par y posición rotacional. Cuando se detectan anomalías, el sistema puede iniciar automáticamente procedimientos correctivos o detener las operaciones para evitar más daños. La integración con sistemas robóticos añade otra capa de complejidad a la programación de atornilladores servo. Las transformaciones de coordenadas deben mapearse con precisión entre el movimiento del robot y la operación del atornillador. Esto requiere sincronización de perfiles de movimiento y un cronometraje cuidadoso para garantizar que la herramienta se acople correctamente con cada ubicación del tornillo. Para operaciones de ensamblaje complejas, las secuencias de programación pueden involucrar múltiples herramientas trabajando en coordinación. Esto exige protocolos de comunicación sofisticados entre dispositivos y una secuenciación cuidadosa para evitar colisiones mientras se mantienen tiempos de ciclo óptimos. El software de simulación puede ayudar a verificar estos programas antes de su implementación en el piso de producción. A medida que la automatización industrial continúa evolucionando, los métodos de programación para atornilladores servo se están volviendo más intuitivos. Muchos sistemas modernos ofrecen interfaces gráficas que simplifican la creación de patrones complejos, con funcionalidad de arrastrar y soltar para el posicionamiento y la configuración de parámetros. Sin embargo, un profundo entendimiento de los principios subyacentes sigue siendo esencial para la solución de problemas y la optimización. El futuro de la programación de atornilladores servo está en la inteligencia artificial y el aprendizaje automático. Los algoritmos predictivos pronto podrían automatizar la optimización de patrones de tornillos y parámetros de apriete basados en datos de rendimiento en tiempo real, mejorando aún más la calidad y productividad en los procesos de ensamblaje automatizados. Nombre del Producto Industrias Aplicables Máquina Inteligente de Atornillado Producción de Dispositivos Inteligentes

En el acelerado panorama manufacturero actual, las empresas buscan constantemente formas de mejorar la eficiencia, reducir costos y elevar la calidad del producto. Uno de los avances más significativos en automatización es la adopción generalizada de máquinas automáticas de atornillado. Estas herramientas de alta precisión se han vuelto indispensables en industrias que van desde electrónica y automotriz hasta dispositivos médicos y bienes de consumo. Exploremos las razones clave detrás de su creciente demanda global. Precisión y consistencia inigualablesEl atornillado manual es propenso a errores humanos como sobreapriete, subapriete o cruce de roscas, defectos que comprometen la fiabilidad del producto. Las máquinas automáticas eliminan estos problemas con precisión a nivel de micras, aplicando el par perfecto en cada operación. Esta consistencia es crucial para industrias donde pequeños sujetadores deben cumplir estrictos estándares, especialmente en electrónica miniaturizada y equipos médicos sensibles. Ganancias dramáticas de productividadEstas máquinas operan a velocidades inalcanzables para operarios humanos. Una unidad automatizada puede instalar típicamente 30-60 tornillos por minuto sin fatiga, frente a 8-12 manualmente. Para fabricantes de alto volumen, esto representa incrementos de producción del 400% o más. El tiempo ahorrado por tornillo se traduce en ganancias anuales masivas, permitiendo escalar operaciones sin aumentar costos laborales. Reducción de costos laboralesCon salarios en alza y escasez de mano de obra calificada, la automatización ofrece un ROI convincente. Estos sistemas requieren supervisión mínima: un técnico puede monitorear múltiples máquinas. En 3 años, las empresas suelen recuperar su inversión mediante ahorros en mano de obra y calidad, obteniendo capacidad de producción escalable. Integración avanzada de datosModelos modernos incluyen conectividad IoT, registrando la curva de par de cada tornillo e integrándose con sistemas de gestión de calidad. Esto crea trazabilidad para industrias reguladas y permite mantenimiento predictivo mediante análisis de desgaste. Algunos sistemas incluso usan IA para autocorregir parámetros según variaciones de material detectadas. Mejoras en seguridad laboralEl atornillado repetitivo es una causa principal de trastornos musculoesqueléticos. La automatización elimina este riesgo ergonómico y reduce lesiones por resbalones o partículas. Los nuevos modelos colaborativos pueden operar junto a humanos sin barreras, combinando flexibilidad con ventajas del ensamblaje manual. Capacidades de personalizaciónA diferencia de sistemas rígidos, las soluciones actuales ofrecen adaptabilidad notable. Cabezales intercambiables permiten manejar múltiples tipos y tamaños de tornillos. Robots guiados por visión pueden fijar tornillos en superficies irregulares, mientras sistemas flexibles manejan desde microtornillos M0.6 hasta pernos estructurales con igual precisión. Ante la presión por entregar mayor calidad a menor costo con plazos reducidos, la tecnología de atornillado automático ha evolucionado de lujo a necesidad. La combinación de ingeniería de precisión, conectividad inteligente y automatización flexible asegura que estos sistemas seguirán siendo clave en estrategias de manufactura 4.0 globales. Nombre del producto Industrias aplicables Robot de atornillado Ensamblaje de paneles de control industrial

El mercado de tecnología de tornillos servo es un sector en rápida evolución, impulsado por avances en automatización e ingeniería de precisión. A medida que las industrias demandan mayor precisión, eficiencia y fiabilidad, la selección del sistema de tornillo servo adecuado se vuelve crítica para un rendimiento óptimo. Este artículo compara las principales marcas en tecnologías de tornillos servo, destacando características clave, innovaciones y aplicaciones que las diferencian. Una de las consideraciones principales en la tecnología de tornillos servo es la precisión. Los sistemas de alta gama ahora ofrecen precisión a nivel de micras, garantizando un rendimiento constante en aplicaciones que requieren tolerancias ajustadas. Estos sistemas integran mecanismos de retroalimentación avanzados, como codificadores ópticos y resolvers, para mantener un posicionamiento preciso y minimizar el juego. El resultado es una mayor repetibilidad, incluso en operaciones de alta velocidad. La durabilidad es otro factor crítico. Los sistemas de tornillos servo modernos están diseñados con materiales de alta calidad, incluyendo acero endurecido y recubrimientos especializados, para resistir entornos industriales adversos. La resistencia a la corrosión, el desgaste reducido y una vida útil extendida son características estándar en los modelos de primera línea. Además, los sistemas de lubricación innovadores garantizan un funcionamiento suave bajo cargas pesadas y uso continuo. La eficiencia energética es una prioridad creciente en la automatización industrial. Las tecnologías líderes de tornillos servo incorporan frenado regenerativo y diseños de motores optimizados para minimizar el consumo de energía. Al reducir el desperdicio de energía, estos sistemas disminuyen los costos operativos y se alinean con objetivos de sostenibilidad. Algunos modelos también incluyen diagnósticos inteligentes, permitiendo mantenimiento predictivo para prevenir fallos inesperados. Las capacidades de integración son igualmente importantes. Los mejores sistemas de tornillos servo ofrecen compatibilidad perfecta con PLCs, HMIs y otros componentes de automatización. Protocolos de comunicación abiertos, como EtherCAT y Profinet, facilitan la configuración y el monitoreo en tiempo real. Esta interoperabilidad garantiza flujos de trabajo fluidos en entornos de fabricación complejos. En conclusión, seleccionar la tecnología de tornillo servo adecuada implica evaluar precisión, durabilidad, eficiencia energética y características de integración. Al comprender estos factores clave, los fabricantes pueden tomar decisiones informadas para mejorar sus procesos de automatización y mantenerse competitivos en una industria dinámica. Nombre del producto Industrias aplicables Destornillador de doble cabeza Ensamblaje de equipos de telecomunicaciones

Nombre del producto Industrias aplicables Tornillo CNC Industria de iluminación LED En el panorama actual de fabricación acelerada, la eficiencia y la precisión son más críticas que nunca. Uno de los avances más significativos que ayuda a las fábricas a lograr estos objetivos es la adopción de máquinas automáticas de atornillado. Estas herramientas innovadoras están revolucionando las líneas de montaje, ofreciendo velocidad, consistencia y confiabilidad sin igual. Pero, ¿por qué cada vez más fábricas están haciendo el cambio? Exploremos las razones clave detrás de esta tendencia creciente. Productividad mejorada El apriete manual de tornillos consume mucho tiempo y es intensivo en mano de obra, convirtiéndose a menudo en un cuello de botella en la producción. Las máquinas automáticas de atornillado optimizan el proceso, completando las tareas en una fracción del tiempo. Con operación de alta velocidad y tiempo de inactividad mínimo, estas máquinas aumentan significativamente la productividad, permitiendo a las fábricas satisfacer la creciente demanda sin comprometer la calidad. Precisión incomparable El error humano es inevitable en el apriete manual de tornillos, lo que lleva a inconsistencias como apretar demasiado o insuficientemente. Las máquinas automáticas de atornillado eliminan esta variabilidad aplicando el par exacto requerido para cada tornillo. Esta precisión garantiza una calidad uniforme del producto, reduce los defectos y mejora la durabilidad de los productos ensamblados. Ahorro en costos laborales Los costos laborales son un gasto significativo para las instalaciones de fabricación. Al automatizar el proceso de atornillado, las fábricas pueden reducir su dependencia de la mano de obra manual, reasignando trabajadores a tareas más complejas que requieren experiencia humana. Esto no solo reduce costos, sino que también optimiza la eficiencia de la fuerza laboral. Seguridad mejorada para los trabajadores Las tareas repetitivas como el atornillado pueden causar trastornos musculoesqueléticos y fatiga entre los trabajadores. Las máquinas automáticas de atornillado se encargan de estos movimientos repetitivos, reduciendo el riesgo de lesiones en el lugar de trabajo. Un entorno de trabajo más seguro no solo protege a los empleados, sino que también minimiza el tiempo de inactividad debido a ausencias relacionadas con la salud. Escalabilidad y flexibilidad Las máquinas automáticas de atornillado modernas son altamente adaptables, capaces de manejar una amplia gama de tamaños y materiales de tornillos. Ya sea que una fábrica produzca electrónicos, partes automotrices o bienes de consumo, estas máquinas pueden personalizarse para adaptarse a necesidades específicas. Esta escalabilidad las convierte en una inversión preparada para el futuro para negocios en crecimiento. Seguimiento de datos y control de calidad Muchas máquinas automáticas de atornillado vienen equipadas con sensores y software avanzados que monitorean cada operación de apriete. Estos datos pueden usarse para el control de calidad en tiempo real, asegurando que cada producto cumpla con estándares rigurosos. Además, el seguimiento de métricas de desempeño ayuda a identificar posibles problemas antes de que escalen, mejorando aún más la eficiencia operativa. A medida que las industrias continúan adoptando la automatización, el cambio hacia máquinas automáticas de atornillado es una progresión natural. Su capacidad para mejorar la productividad, precisión y seguridad mientras se reducen costos las convierte en una herramienta indispensable para las fábricas modernas. Invertir en esta tecnología no solo mantiene competitivas a las empresas, sino que también abre el camino hacia procesos de fabricación más inteligentes y eficientes.