8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Programación Flexible para Cambios de Producto En el panorama industrial actual, la capacidad de adaptarse rápidamente a las demandas del mercado es una ventaja competitiva crítica. Para las instalaciones de fabricación, esto a menudo significa cambios frecuentes de producto en las líneas de producción. Los sistemas de automatización tradicionales, con su programación rígida y fija, pueden convertirse en un cuello de botella significativo en este proceso. A menudo requieren una intervención manual extensa, tiempos de inactividad prolongados y experiencia especializada en programación para reconfigurarse para una nueva ejecución de producto. Aquí es donde el poder de la programación flexible realmente brilla, transformando los cambios de una necesidad costosa en una operación fluida y eficiente. ¿Qué es la Programación Flexible? La programación flexible en automatización industrial se refiere al diseño e implementación de software que es inherentemente adaptable. En lugar de codificar de forma rígida cada parámetro para un producto específico, un sistema flexible utiliza un enfoque más abstracto y basado en datos. Los parámetros operativos clave—como dimensiones, pesos, velocidades y secuencias de ensamblaje—se almacenan externamente en archivos de recetas o bases de datos. El programa de control central permanece constante, pero lee dinámicamente los parámetros requeridos de estos archivos al inicio de una ejecución de producción. Este cambio fundamental elimina la necesidad de modificar la lógica central para cada variante de producto. Beneficios Clave para las Operaciones de Fabricación Adoptar una estrategia de programación flexible ofrece una multitud de beneficios tangibles que impactan directamente en el resultado final. Tiempo de Cambio Drásticamente Reducido: Cambiar de un producto a otro se convierte en una cuestión de seleccionar una nueva receta e iniciar el ciclo. Esto puede reducir el tiempo de cambio de horas a minutos, maximizando el tiempo de actividad de la máquina y la efectividad general del equipo (OEE). Agilidad Operativa Mejorada: Responder a pedidos personalizados o introducir nuevos productos es significativamente más rápido. Ya no es necesario detener la producción para una reprogramación prolongada, permitiéndole satisfacer las cambiantes demandas de los clientes con facilidad. Reducción de la Dependencia de Habilidades Especializadas: Los cambios pueden ser gestionados por operadores de línea en lugar de ingenieros de control altamente capacitados. La interfaz intuitiva, a menudo un panel HMI, guía al operador a través del simple proceso de selección, minimizando el potencial de error humano. Consistencia y Calidad Mejoradas: La gestión automatizada de recetas garantiza que cada vez que se ejecuta un producto, se aplican exactamente los mismos parámetros. Esto elimina la variabilidad introducida por los ajustes manuales, conduciendo a una calidad de producto consistentemente alta. Preparación para el Futuro de su Inversión: Un sistema de control flexible está diseñado para acomodar el crecimiento. Agregar una variante de producto futura es tan simple como crear un nuevo perfil de receta, protegiendo su inversión en automatización para los años venideros. Implementando un Enfoque Flexible La transición a un modelo de programación flexible requiere un enfoque estratégico. Comienza en la fase de diseño del sistema de automatización. Los ingenieros deben arquitecturar el código de control con principios de modularidad y basados en datos. Se pueden crear plantillas estandarizadas para módulos de máquina (por ejemplo, una sección de transportador, una celda robotizada, una estación de visión), cada una configurable mediante parámetros externos. El uso de variables estructuradas e indexación de matrices es crucial. Además, una Interfaz Hombre-Máquina (HMI) fácil de usar es esencial. Esta interfaz sirve como puerta de entrada para los operadores, proporcionándoles menús desplegables claros, pantallas de selección de recetas y comandos sencillos para cargar y ejecutar nuevos parámetros de manera segura y eficiente. En conclusión, el movimiento hacia la programación flexible ya no es un lujo sino una necesidad para la fabricación moderna. Es una estrategia poderosa que empodera a los fabricantes para alcanzar nuevos niveles de agilidad, eficiencia y calidad. Al desacoplar la lógica de control de los parámetros específicos del producto, las empresas pueden convertir el desafío de los cambios frecuentes en una fortaleza competitiva optimizada, asegurando que estén bien equipadas para prosperar en un mercado dinámico. Nombre del Producto Industrias Aplicables Robot Atornillador Servo Fabricación de Teléfonos Inteligentes

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Características Anti-Enroscado Cruzado en Tornillería Avanzada En el exigente mundo de la automatización industrial, la integridad de cada conexión es primordial. Un solo sujetador fallido puede provocar tiempo de inactividad del sistema, calidad reducida del producto y costos de mantenimiento significativos. Uno de los problemas más comunes y frustrantes encontrados durante el ensamblaje es el enroscado cruzado. Esto ocurre cuando las roscas de un tornillo y una tuerca están desalineadas durante el acoplamiento, haciendo que se corten entre sí en lugar de unirse correctamente. El resultado es una rosca dañada, una conexión debilitada y un punto potencial de falla. Para combatir esto, los sujetadores avanzados ahora están siendo diseñados con características sofisticadas anti-enroscado cruzado, representando un avance significativo en la confiabilidad y eficiencia del ensamblaje. Comprendiendo el Problema: El Costo del Enroscado Cruzado El enroscado cruzado es a menudo el resultado de un error humano o una desalineación en equipos automatizados. Incluso con robótica precisa, puede ocurrir una desalineación angular. Las consecuencias son inmediatas y severas. Las roscas incorrectamente acopladas se engallan y desgarran, comprometiendo la fuerza de sujeción del sujetador y su resistencia a la vibración. Esta conexión dañada debe ser reprocesada, requiriendo tiempo de mano de obra adicional y, a menudo, reemplazando componentes costosos. En aplicaciones críticas, como dentro de brazos robóticos o sistemas de transporte de precisión, un sujetador con enroscado cruzado puede llevar a una falla mecánica catastrófica, paradas de producción no planificadas y riesgos de seguridad. La búsqueda de un ensamblaje a prueba de errores ha hecho que eliminar este problema sea una prioridad máxima para los ingenieros. Soluciones de Ingeniería Innovadoras El diseño moderno de sujetadores ha ido más allá de las formas básicas de rosca para incorporar características inteligentes que previenen la desalineación. Estos no son meros trucos, sino el producto de una ingeniería precisa y una comprensión profunda de la dinámica del ensamblaje. Las tecnologías clave incluyen: Roscas de Entrada con Perfiles Chaflanados: Los sujetadores están diseñados con una rosca de entrada pronunciada y muy cónica. Este gran chaflán actúa como un embudo, guiando el tornillo hacia la tuerca o el agujero roscado incluso cuando se presenta en un ligero ángulo. Permite un mayor margen de error durante la fase de acoplamiento inicial, corrigiendo automáticamente desalineaciones menores antes de que las roscas completas entren en contacto. Diseños Autocentrantes: Algunas tuercas avanzadas y cabezas de pernos presentan una superficie de asiento esférica o con radio. Este diseño permite que el sujetador pivote ligeramente dentro de su asiento, encontrando automáticamente la alineación correcta del eje central a medida que se aplica el par de torsión. Esto es particularmente valioso en aplicaciones donde las tolerancias de los agujeros pueden variar. Formas de Roscas Asimétricas y Especializadas: La investigación en geometrías de rosca únicas que son más resistentes al acoplamiento en ángulo está en curso. Estos diseños pueden dificultar físicamente que el tornillo comience a cortar una nueva trayectoria, canalizándolo efectivamente hacia la rosca de acoplamiento adecuada. El principio central detrás de estas características es hacer que la ruta de ensamblaje correcta sea la ruta de menor resistencia. Al guiar a los componentes hacia una alineación perfecta, estos sujetadores aseguran un acoplamiento verdadero y cuadrado cada vez. Beneficios Tangibles para la Producción Automatizada La integración de características anti-enroscado cruzado ofrece ventajas medibles en todo el proceso de fabricación. En primer lugar, aumenta dramáticamente la velocidad de ensamblaje. Los atornilladores automáticos y los brazos robóticos pueden operar con mayor confianza y menos necesidad de sistemas de visión complejos para lograr una alineación perfecta, reduciendo los tiempos de ciclo. En segundo lugar, mejora drásticamente el rendimiento del primer paso y reduce el desecho y el reprocesamiento. Se elimina el costo asociado con reemplazar roscas dañadas en componentes críticos. Lo más importante es que mejora la calidad general y la confiabilidad del producto final. Cada conexión alcanza su carga de sujeción prevista y se desempeña de manera predecible bajo estrés y vibración, asegurando la integridad operativa a largo plazo de la maquinaria automatizada. A medida que la automatización continúa evolucionando hacia fábricas oscuras (sin operarios) y ensamblajes cada vez más complejos, la demanda de componentes a prueba de errores solo crecerá. Las características anti-enroscado cruzado ya no son un lujo, sino una necesidad para cualquiera que busque maximizar el tiempo de actividad, asegurar la calidad y reducir el costo total de producción. Esta innovación en la tecnología de sujetadores es una revolución silenciosa pero poderosa que impulsa la confiabilidad en el piso de la fábrica. Nombre del Producto Industrias Aplicables Máquina Atornilladora Automática Fabricación de Dispositivos Médicos

Nombre del Producto Industrias Aplicables Robot Atornillador Servo Ensamblaje de Bicicletas Eléctricas En el mundo de la automatización industrial, los alimentadores de tornillo son componentes indispensables utilizados en diversos sectores como el procesamiento de alimentos, farmacéuticos, químicos y manufactura. Estos dispositivos garantizan una entrega precisa y consistente de materiales, lo cual es crítico para mantener la eficiencia de producción y la calidad del producto. Sin embargo, como cualquier sistema mecánico, los alimentadores de tornillo están sujetos a desgaste, y los tiempos de inactividad no planificados pueden resultar en pérdidas significativas de producción. Para minimizar las interrupciones y extender la vida útil de su equipo, es esencial mantener un inventario bien surtido de repuestos. Este artículo destaca los repuestos más importantes para tener a mano para los alimentadores de tornillo. Uno de los componentes más críticos para mantener en stock es el sinfín o tornillo transportador. Esta parte es responsable de mover los materiales a través del alimentador y es propensa al desgaste, especialmente cuando maneja sustancias abrasivas o corrosivas. Con el tiempo, la hélice puede desgastarse, lo que lleva a una reducción de la eficiencia y precisión. Tener un sinfín de reemplazo disponible puede reducir drásticamente el tiempo de inactividad cuando el desgaste se vuelve significativo. Otro repuesto vital es el motor de accionamiento. El motor es el corazón del alimentador de tornillo, proporcionando la potencia necesaria para rotar el sinfín. Los motores pueden fallar debido a problemas eléctricos, sobrecalentamiento o desgaste general. Mantener un motor compatible en almacenamiento asegura que pueda reemplazar rápidamente una unidad defectuosa y reanudar las operaciones sin esperar por la procura y entrega. Las cajas de engranajes también son repuestos esenciales. Transmiten potencia del motor al sinfín y pueden sufrir fallas de lubricación, desgaste de rodamientos o daños en los engranajes. Una caja de engranajes defectuosa puede detener todo el sistema. Al tener una caja de engranajes de repuesto, puede abordar estos problemas rápidamente y evitar interrupciones prolongadas de producción. Los rodamientos son componentes pequeños pero cruciales que soportan el eje rotatorio del sinfín. Son susceptibles a contaminación, desalineación y fatiga. Los rodamientos fallados pueden causar vibración excesiva, ruido e incluso dañar otras partes. Es recomendable mantener un conjunto de rodamientos de alta calidad adecuados para su modelo específico de alimentador de tornillo para facilitar reemplazos rápidos. El revestimiento o tubo en el que gira el sinfín es otra parte que experimenta un desgaste significativo. En muchos diseños, este revestimiento está diseñado para ser reemplazable. Los materiales abrasivos pueden desgastar la superficie interior, lo que lleva a un aumento del espacio entre el sinfín y el revestimiento, lo que afecta la precisión de alimentación. Un revestimiento de repuesto puede instalarse durante el mantenimiento programado para restaurar el rendimiento óptimo. Los acoplamientos conectan el motor a la caja de engranajes o la caja de engranajes al eje del sinfín. Estos componentes pueden desgastarse o fallar debido a desalineación o sobrecarga de torque. Tener acoplamientos de repuesto a mano asegura que pueda reconectar rápidamente el tren de accionamiento sin demoras. Las juntas y empaques son importantes para prevenir fugas de material y contaminación. En aplicaciones alimentarias y farmacéuticas, mantener la higiene es primordial. Los sellos desgastados pueden llevar a pérdida de producto y problemas de seguridad. Un stock de juntas y empaques apropiados permite un mantenimiento rápido, asegurando el cumplimiento de los estándares de la industria. Por último, se deben considerar componentes eléctricos como sensores, controladores y harnesses de cableado. Los alimentadores de tornillo modernos a menudo incluyen sistemas de control avanzados para una operación precisa. Sensores defectuosos o conexiones eléctricas pueden interrumpir todo el proceso de alimentación. Mantener repuestos electrónicos críticos puede ayudar a diagnosticar y resolver rápidamente problemas eléctricos. En conclusión, mantener un inventario estratégico de repuestos para alimentadores de tornillo es un enfoque proactivo para asegurar una operación continua y eficiente. Al priorizar componentes como sinfines, motores, cajas de engranajes, rodamientos, revestimientos, acoplamientos, juntas y partes eléctricas, puede reducir significativamente el tiempo de inactividad, mejorar la productividad y proteger su inversión en tecnología de automatización. El mantenimiento regular, combinado con el acceso listo a estos repuestos, mantendrá sus sistemas funcionando sin problemas y de manera confiable.

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Capacidades de Detección de Errores en Máquinas Automáticas de Atornillado En el mundo de alto riesgo de la fabricación industrial, la precisión y la confiabilidad son no negociables. Las máquinas automáticas de atornillado han sido durante mucho tiempo la columna vertebral de las líneas de producción de alto volumen para piezas intrincadas. Si bien su velocidad y eficiencia son inigualables, el verdadero avance en los sistemas modernos radica en sus sofisticadas capacidades de detección de errores. Estos sistemas integrados son críticos para minimizar el desperdicio, reducir el tiempo de inactividad y garantizar una calidad de producto consistentemente alta. La Necesidad Crítica de Detección de Errores El ensamblaje automatizado tradicional podía continuar durante minutos o incluso horas antes de que se descubriera un simple error: un tornillo cruzado, un componente faltante o una cabeza desgastada. Para entonces, un lote completo de productos podría haberse vuelto defectuoso, lo que llevaría a un desperdicio significativo de material y a una costosa reelaboración. Las máquinas automáticas de atornillado modernas están equipadas con una defensa de múltiples capas contra tales errores, transformándolas de simples herramientas de sujeción en centros inteligentes de datos en el piso de producción. Tecnologías Clave de Detección de Errores Las máquinas automáticas de atornillado contemporáneas emplean un conjunto de sensores y algoritmos de software para monitorear el proceso de sujeción en tiempo real. Los métodos de detección principales incluyen: Monitoreo de Par y Ángulo: Esta es la capacidad más fundamental y crucial. El sistema grafica el par y el ángulo de rotación durante todo el ciclo de impulsión. Al comparar esta curva en tiempo real con un perfil "ideal" predefinido, la máquina puede identificar instantáneamente anomalías. Un pico en el par podría indicar un cruce de rosca, mientras que un par más bajo de lo esperado podría señalar un tornillo desgastado o un agujero faltante. Integración de Sistemas de Visión: Los sistemas avanzados a menudo están equipados con cámaras integradas. Estos sistemas de visión realizan verificaciones críticas antes y después de la impulsión. Pueden verificar la presencia de un tornillo en la punta del destornillador antes de que comience la operación e inspeccionar el ensamblaje final para asegurar que el tornillo esté correctamente asentado y al ras, evitando tornillos sobresalientes o superficies dañadas. Detección de Presencia de Tornillo: Utilizando sensores, ya sean mecánicos, ópticos o neumáticos, la máquina confirma que un tornillo se ha recogido con éxito del alimentador. Esto evita que la máquina intente un ciclo de impulsión sin un tornillo, lo que resultaría en un ensamblaje faltante y posibles daños al producto o a la herramienta. Detección de Profundidad y Altura: Sensores láser o ultrasónicos miden la altura de la cabeza del tornillo después de la impulsión. Esto asegura que el tornillo se haya impulsado a la profundidad correcta—ni demasiado flojo ni demasiado apretado—lo que es vital para la integridad estructural y la seguridad del producto final. Más Allá de la Detección: Respuesta y Análisis de Datos El verdadero poder de estos sistemas no solo está en encontrar errores, sino en su respuesta inmediata. Al detectar una falla, la máquina puede programarse para detener automáticamente la línea de producción, activar una alarma audible y visual para un operador, e incluso marcar la unidad defectuosa para su rechazo. Además, todos los datos de error se registran. Esto crea un registro histórico valioso para el análisis, permitiendo a los fabricantes identificar problemas recurrentes, realizar análisis de causa raíz e implementar mejoras de proceso proactivas, avanzando así hacia un entorno de fabricación de cero defectos. Conclusión La integración de capacidades avanzadas de detección de errores ha elevado fundamentalmente el papel de la máquina automática de atornillado. Ya no es solo una herramienta para el ensamblaje, sino un guardián de la calidad. Al proporcionar monitoreo en tiempo real, retroalimentación instantánea y datos valiosos de producción, estos sistemas aseguran que los fabricantes puedan alcanzar nuevas alturas de eficiencia, reducir costos y, lo más importante, garantizar la confiabilidad y calidad de cada producto que sale de sus instalaciones. Invertir en tal automatización inteligente ya no es una opción, sino una necesidad para cualquier operación seria sobre competitividad y excelencia en la fabricación moderna. Nombre del Producto Industrias Aplicables Destornillador de Doble Cabeza Líneas de Ensamblaje de Herramientas Eléctricas

Nombre del Producto Industrias Aplicables Robot de Bloqueo de Tornillos Fabricación de Equipos de Seguridad body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Sustitución Segura de Brocas de Destornillador Desgastadas En el entorno acelerado de la automatización industrial, cada componente juega un papel crítico para mantener operaciones sin problemas. Entre estos, las brocas de destornillador son fundamentales pero a menudo pasadas por alto. Estas pequeñas herramientas sufren un estrés y desgaste significativos con el tiempo, y su fallo puede llevar a costosos tiempos de inactividad, defectos del producto o incluso peligros de seguridad. Garantizar su sustitución segura y oportuna no es solo una tarea de mantenimiento, es un aspecto crucial de la excelencia operativa y la seguridad en el lugar de trabajo. Por Qué Importa la Sustitución Segura Una broca de destornillador desgastada es más que una herramienta ineficiente; es una responsabilidad. Los signos de desgaste incluyen cabezas desgastadas, bordes redondeados, transmisión de par reducida y daños visibles. Usar una broca comprometida puede resultar en varios riesgos: Problemas de Calidad del Producto: Una broca desgastada no puede aplicar un par constante, lo que lleva a ensamblajes incorrectamente apretados. Esto puede causar malfuncionamientos del producto, recalls o fallos en el campo. Daños al Equipo: Las brocas que se deslizan o desalinean pueden dañar la cabeza del tornillo, la pieza de trabajo e incluso la unidad automatizada de atornillado, llevando a reparaciones costosas. Peligros de Seguridad para los Trabajadores: La preocupación más significativa es la seguridad del operador. Una broca desgastada puede deslizarse inesperadamente, eyectando fragmentos de metal o causando sacudidas repentinas en la maquinaria. En celdas de automatización de alta velocidad, esto representa un riesgo de lesión para el personal cercano. Aumento del Tiempo de Inactividad: Los fallos frecuentes necesitan paradas no planificadas, interrumpiendo los programas de producción y reduciendo la efectividad general del equipo (OEE). Por lo tanto, la sustitución proactiva es esencial para mantener una línea de producción segura, eficiente y confiable. Mejores Prácticas para la Sustitución Segura Adoptar un enfoque estructurado para reemplazar brocas desgastadas minimiza el riesgo y maximiza la productividad. Aquí hay pasos clave para integrar en su protocolo de mantenimiento: 1. Establecer un Horario Regular de Inspección: Implemente una rutina de mantenimiento preventivo para revisar las brocas en busca de desgaste. La frecuencia de las revisiones debe basarse en la intensidad de uso y las pautas del fabricante. Busque signos de deformación, corrosión o pérdida de fuerza magnética. 2. Usar las Herramientas Correctas: Siempre apague y bloquee el sistema automatizado de atornillado antes de intentar cualquier sustitución. Esto asegura un flujo de energía cero y previene la activación accidental. Use herramientas designadas, como llaves hexagonales de precisión, que estén diseñadas para su equipo específico para evitar dañar el portabrocas. 3. Seleccionar Brocas de Repuesto de Alta Calidad: No todas las brocas son iguales. Invierta en brocas hechas de materiales de alto grado, como acero aleado S2, con un endurecimiento y recubrimientos adecuados. Las brocas de calidad duran más, mantienen la precisión del par y reducen la frecuencia de cambios, mejorando la seguridad y eficiencia. 4. Seguir los Procedimientos de Instalación Correctos: Asegúrese de que la nueva broca esté firmemente asentada en el portabrocas o soporte magnético. Una broca suelta puede llevar a imprecisiones y vibraciones que aceleran el desgaste. Consulte el manual de la máquina para el método de instalación recomendado y las especificaciones de par si son aplicables. 5. Capacitar al Personal a Fondo: Los operadores y el personal de mantenimiento deben estar capacitados no solo en cómo cambiar las brocas, sino también en cómo identificar patrones de desgaste y entender la importancia del procedimiento. Enfatice los protocolos de seguridad, incluyendo el uso de equipo de protección personal (EPP) como gafas de seguridad y guantes durante la sustitución. 6. Documentar y Rastrear el Uso: Mantenga un registro del uso y historial de sustitución de brocas. Rastrear la vida útil de las brocas ayuda a predecir fallos y optimizar el inventario de repuestos, asegurando que siempre estén disponibles cuando se necesiten. Conclusión En la automatización industrial, la atención al detalle separa las buenas operaciones de las excelentes. La sustitución segura de brocas de destornillador desgastadas es un detalle pequeño pero vital que protege a su personal, la calidad de su producto y su productividad. Al implementar una rutina de mantenimiento rigurosa y centrada en la seguridad, invierte en la longevidad de su equipo y el bienestar de su equipo. Recuerde, en un mundo impulsado por la precisión, no hay lugar para herramientas desgastadas.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Comprensión de los ajustes de par y sus aplicaciones En el mundo de la automatización industrial, los ajustes de par juegan un papel crucial para garantizar la eficiencia, seguridad y longevidad de los sistemas mecánicos. La aplicación adecuada del par es esencial para mantener la integridad de los sujetadores, prevenir fallos en los equipos y optimizar el rendimiento. Este artículo explora los fundamentos de los ajustes de par y sus aplicaciones prácticas en la automatización industrial. La importancia del control de par El par, la fuerza rotacional aplicada a un sujetador, debe controlarse cuidadosamente para obtener resultados óptimos. Un par insuficiente puede provocar conexiones flojas, mientras que un par excesivo puede dañar los componentes o las roscas. Algunas razones clave para un control adecuado del par incluyen: Garantizar una fuerza de sujeción constante para conexiones seguras Evitar daños a componentes sensibles Mantener un rendimiento uniforme en las líneas de producción Reducir costos de mantenimiento y tiempo de inactividad Factores que afectan los requisitos de par Varias variables influyen en los ajustes de par adecuados para diferentes aplicaciones: Propiedades del material: La composición tanto del sujetador como de los materiales unidos Condiciones de la superficie: Lubricación, recubrimientos o tratamientos superficiales presentes Tipo y tamaño de rosca: Métricas vs. imperiales, roscas finas vs. gruesas Condiciones ambientales: Temperatura, humedad y factores potenciales de corrosión Tipos de aplicaciones de par En la automatización industrial, el control de par se aplica en diversos escenarios: Procesos de ensamblaje: Apretado preciso de componentes mecánicos Operaciones de mantenimiento: Apretado consistente durante el servicio del equipo Control de calidad: Verificación del par adecuado en productos terminados Aplicaciones robóticas: Control automatizado de par en celdas de fabricación Mejores prácticas para la gestión de par Para obtener resultados confiables en aplicaciones sensibles al par, considere estas mejores prácticas: Utilice herramientas de par calibradas y mantenidas regularmente Siga las especificaciones del fabricante para cada aplicación Considere el uso de sistemas de auditoría de par para conexiones críticas Capacite al personal en técnicas y procedimientos adecuados de par Documente los ajustes y procedimientos de par para mantener la consistencia Comprender y aplicar correctamente los ajustes de par es fundamental para el éxito de las operaciones de automatización industrial. Al implementar medidas adecuadas de control de par, los fabricantes pueden mejorar la calidad del producto, aumentar la seguridad y reducir los costosos fallos de los equipos. A medida que la automatización continúa evolucionando, la gestión precisa del par sigue siendo una piedra angular de los procesos industriales eficientes y confiables. Nombre del producto Industrias aplicables Sistema de bloqueo de tornillo en línea Fabricación de drones y UAV

Nombre del Producto Industrias Aplicables Máquina de Atornillado Inteligente Ensamblaje de Bicicletas Eléctricas Los robots de sobremesa se han convertido en herramientas esenciales en la fabricación moderna, ofreciendo precisión y eficiencia en los procesos de ensamblaje. Un componente clave en estos robots es el sistema de alimentación de tornillos, que garantiza un funcionamiento fluido. Sin embargo, los problemas con la alimentación de tornillos pueden interrumpir la producción, causando tiempos de inactividad y reduciendo la productividad. Este artículo explora los problemas comunes de alimentación de tornillos en robots de sobremesa y proporciona pasos prácticos de diagnóstico para solucionarlos. Problemas Comunes de Alimentación de Tornillos Los sistemas de alimentación de tornillos en robots de sobremesa pueden enfrentar varios problemas que afectan el rendimiento. Algunos de los problemas más frecuentes incluyen: Atascos: Los tornillos pueden atascarse en el alimentador debido a desalineación, residuos o tamaño incorrecto del tornillo. Alimentación Irregular: Los tornillos pueden no entregarse de manera consistente, causando interrupciones en el proceso de ensamblaje. Errores de Alimentación: El sistema puede recoger múltiples tornillos o ninguno, lo que genera errores. Desgaste: Componentes como las pistas del alimentador o las boquillas pueden degradarse con el tiempo, reduciendo la eficiencia. Diagnóstico de Problemas de Alimentación de Tornillos Para identificar y resolver problemas de alimentación de tornillos, siga estos pasos de diagnóstico: Inspeccione el Mecanismo del Alimentador: Busque obstrucciones físicas, pistas desalineadas o piezas desgastadas que puedan causar atascos o errores de alimentación. Verifique las Especificaciones de los Tornillos: Asegúrese de que los tornillos coincidan con el diseño del alimentador en tamaño, forma y material. Limpie el Sistema: La acumulación de polvo, aceite o residuos puede causar alimentación irregular. Una limpieza regular mantiene un funcionamiento fluido. Pruebe el Sensor: Los sensores defectuosos pueden no detectar los tornillos. Verifique la alineación y funcionalidad del sensor. Controle la Vibración y la Presión de Aire: Configuraciones incorrectas en los mecanismos de vibración o neumáticos pueden interrumpir la alimentación. Ajuste según sea necesario. Consejos de Mantenimiento Preventivo Para minimizar los problemas de alimentación de tornillos, adopte estas medidas preventivas: Programe inspecciones y mantenimiento regulares del conjunto del alimentador. Utilice tornillos de alta calidad que cumplan con las especificaciones del robot. Mantenga el área de trabajo limpia para evitar contaminación. Capacite a los operadores para reconocer signos tempranos de problemas de alimentación. Comprender estos problemas comunes e implementar soluciones proactivas ayuda a los fabricantes a garantizar un rendimiento confiable de los robots de sobremesa en la automatización industrial. El diagnóstico adecuado y el mantenimiento de los sistemas de alimentación de tornillos son clave para optimizar la productividad y minimizar los tiempos de inactividad.

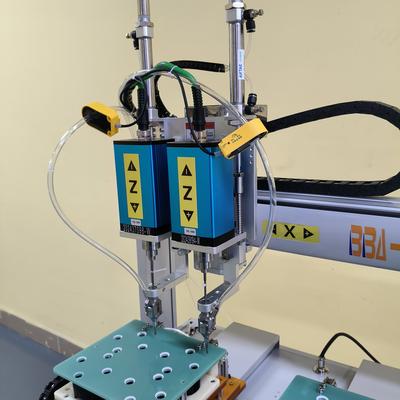

En el acelerado mundo de la fabricación industrial, la precisión, la eficiencia y la confiabilidad son primordiales. Las máquinas multi-eje para apriete de tornillos han surgido como un cambio de juego, ofreciendo un rendimiento incomparable para las líneas de ensamblaje. Estas máquinas avanzadas optimizan la producción, reducen errores y mejoran la consistencia en una amplia gama de aplicaciones. Exploremos las características clave que hacen que las máquinas multi-eje para apriete de tornillos sean indispensables en la automatización moderna. Alto rendimiento con múltiples husillos La principal ventaja de las máquinas multi-eje para apriete de tornillos es su capacidad para manejar múltiples puntos de sujeción simultáneamente. Equipadas con varios husillos, estas máquinas pueden apretar múltiples tornillos en un solo ciclo, reduciendo drásticamente el tiempo de ensamblaje. Ya sea un componente automotriz complejo o un dispositivo de electrónica de consumo, el diseño multi-husillo garantiza un alto rendimiento sin comprometer la precisión. Control de par de precisión La aplicación consistente y precisa del par es crítica para evitar defectos en los productos y garantizar confiabilidad a largo plazo. Las máquinas multi-eje para apriete de tornillos incorporan sistemas avanzados de control de par, a menudo con mecanismos de monitoreo y retroalimentación en tiempo real. Esto garantiza que cada tornillo se apriete exactamente según las especificaciones, eliminando el exceso o la falta de apriete—causas comunes de fallas en los productos. Configuraciones flexibles Una de las características destacadas de estas máquinas es su adaptabilidad. Dependiendo de los requisitos de producción, el número de husillos y su disposición pueden personalizarse. Algunos modelos cuentan con posiciones de ejes programables, permitiendo ajustes dinámicos para adaptarse a diferentes geometrías de piezas. Esta flexibilidad las hace ideales para entornos de producción con alta variedad y bajo volumen. Automatización e integración Diseñadas para integrarse sin problemas en líneas de producción automatizadas, las máquinas multi-eje para apriete de tornillos suelen ser compatibles con robots y tener interfaces PLC (Controlador Lógico Programable). Pueden sincronizarse con transportadores, alimentadores de piezas y sistemas de inspección, creando un proceso de ensamblaje completamente automatizado. Esto minimiza la intervención manual, reduce costos laborales y aumenta la eficiencia general. Operación fácil de usar A pesar de su complejidad, las máquinas multi-eje modernas para apriete de tornillos cuentan con interfaces intuitivas. Los controles de pantalla táctil y la programación gráfica simplifican la configuración, mientras que las herramientas de diagnóstico proporcionan alertas en tiempo real para necesidades de mantenimiento o calibración. Los operadores pueden cambiar rápidamente entre diferentes configuraciones de productos sin tiempos de inactividad prolongados. Construcción robusta Diseñadas para entornos industriales exigentes, estas máquinas están construidas con materiales de alta calidad como acero endurecido y aluminio reforzado. Están diseñadas para soportar operación continua, vibraciones y condiciones adversas, garantizando una larga vida útil con mantenimiento mínimo. Conclusión Las máquinas multi-eje para apriete de tornillos representan la cumbre de la automatización moderna, combinando velocidad, precisión y adaptabilidad. Al integrar estos sistemas avanzados en las líneas de producción, los fabricantes pueden lograr una eficiencia inigualable, reducir defectos y mantener una calidad consistente en sus productos. A medida que las industrias continúan evolucionando, la demanda de soluciones de apriete más inteligentes y versátiles solo aumentará, consolidando el papel de las máquinas multi-eje en el futuro del ensamblaje industrial. Nombre del producto Industrias aplicables Máquina automática de destornillador Ensamblaje de computadoras portátiles y tabletas