8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

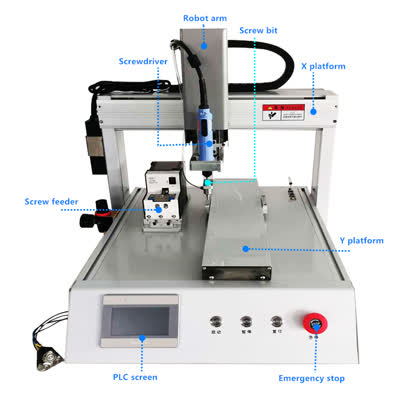

Inden for industriel automatisering spiller skruemontagemaskiner en afgørende rolle i at strømline fremstillingsprocesser. En fuldautomatisk skruemontagemaskine er designet til at håndtere højvolumenproduktion med præcision, effektivitet og minimal menneskelig indgriben. Forståelse af de vigtigste komponenter i en sådan maskine kan give værdifuld indsigt i, hvordan automatisering øger produktiviteten. Nedenfor udforsker vi de essentielle komponenter, der udgør en fuldautomatisk skruemontagemaskine. 1. Skrueføder Skrueføderen er hjertet i montagemaskinen og er ansvarlig for at forsyne skruer i en ordentlig rækkefølge. Den består typisk af en vibrerende skål eller en lineær føder, der orienterer skruerne korrekt, før de transporteres til næste trin. Avancerede modeller kan inkludere sensorer til at opdage blokeringer eller fejlfodringer, hvilket sikrer uafbrudt drift. 2. Skruetrækkerenhed Skruetrækkerenheden er den komponent, der driver skruerne ind i arbejdsstykket. Afhængigt af anvendelsen kan det være en elektrisk, pneumatisk eller servodrevet skruetrækker. Præcis momentkontrol er afgørende her for at undgå over- eller undertrækning, hvilket kunne kompromittere produktkvaliteten. 3. Transportbåndsystem Et transportbåndsystem transporterer arbejdsstykker gennem montagelinjen og positionerer dem præcist under skruetrækkerenheden. Bånd- eller kædetransportører er almindeligt anvendte, og de kan inkorporere sensorer til at synkronisere bevægelsen af dele med skruningsprocessen. 4. Kontrolpanel Kontrolpanelet huser maskinens programmerbare logiske styring (PLC) og menneske-maskine-grænseflade (HMI). Operatører kan konfigurere indstillinger såsom moment, hastighed og skruesekvenser gennem HMI'en, mens PLC'en sikrer, at alle komponenter fungerer i harmoni. 5. Synssystem (Valgfri) Til højpræcisionsanvendelser kan et synssystem integreres for at verificere skrueplacering og opdage defekter. Kameraer og billedbehandlingssoftware analyserer hver skrueindføring for at sikre konsistens og overholdelse af kvalitetsstandarder. 6. Sensorer og sikkerhedsmekanismer Sensorer spiller en afgørende rolle i at overvåge maskinens drift. Nærhedssensorer, momentsensorer og fotoelektriske detektorer hjælper med at forhindre fejl og sikre sikker drift. Sikkerhedsmekanismer såsom nødstopknapper og beskyttelsesbarrierer beskytter operatører mod utilsigtede skader. 7. Trakt eller lagerenhed En trakt eller lagerenhed indeholder en stor mængde skruer og forsyner føderen efter behov. Denne komponent minimerer nedetid ved at sikre en kontinuerlig forsyning af skruer under lange produktionskørsel. Konklusion En fuldautomatisk skruemontagemaskine er et sofistikeret system sammensat af flere integrerede komponenter, der hver især tjener en specifik funktion for at sikre effektiv og præcis skruefastgøring. Ved at udnytte automatisering kan producenter opnå højere output, reducere lønomkostninger og opretholde konsekvent produktkvalitet. Investering i sådanne maskiner er et skridt mod at optimere produktionslinjer for konkurrencefordel. Produktnavn Anvendelige industrier Inline Skruelåsningssystem Automobil elektronikmontage

Produktnavn Tilpassede industrier Skruestrammeenhed Fremstilling af sikkerhedsudstyr En begynders guide til multi-akse skruestrammemaskiner Multi-akse skruestrammemaskiner revolutionerer industriel automatisering ved at tilbyde præcision, hastighed og fleksibilitet i monteringsprocesser. Uanset om du er ny til automatisk skruestramning eller ønsker at optimere produktionen, er det afgørende at forstå disse maskiner for moderne fremstilling. Denne guide dækker grundlæggende om multi-akse skruestrammeteknologi, dens fordele og vigtige overvejelser ved implementering. Hvad er multi-akse skruestrammemaskiner? Disse maskiner er designet til at skrue skruer ind i flere punkter på et arbejdsstykke samtidigt eller sekventielt ved hjælp af flere uafhængige akser. I modsætning til enkeltakse maskiner kan de håndtere komplekse samlinger med varierende skrupositioner, vinkler og momentkrav. Udført med robotarme eller spindelarrays kan de tilpasse sig forskellige produktionsbehov samtidig med at de opretholder høj nøjagtighed. Nøglefordele Øget produktivitet: Flere skruer strammes i en enkelt cyklus, hvilket reducerer cyklustider. Konsistens: Programmerbart moment og vinkelindstillinger sikrer ensartet stramningskvalitet. Fleksibilitet: Let omprogrammerbar for forskellige produktdesigns eller skruemønstre. Reduceret arbejdskraftomkostninger: Automatiserer repetitive opgaver, hvilket minimerer menneskelig indgriben. Anvendelser Disse maskiner fremmer sig i industrier som bilindustrien, elektronik og apparatfremstilling, hvor højvolumenskruestramning er afgørende. De er ideelle til montering af printplader, motor-komponenter eller forbrugsprodukter med indviklede skruelayouts. Implementeringstips Vurder arbejdsstykke-krav: Bestem skruestørrelser, dybder og materialekompatibilitet. Vælg den rigtige konfiguration: Vælg antal akser (2-akse til 6-akse) baseret på kompleksitet. Integrer sensorer: Brug visionsystemer eller kraftfeedback til at opdage fejljusteringer. Prioriter vedligeholdelse: Regelmæssig kalibrering sikrer langsigtet nøjagtighed. Ved at udnytte multi-akse skruestrammemaskiner kan producenter opnå hurtigere, fejlfrie samlebånd. Efterhånden som automatiseringen udvikler sig, bliver det en konkurrencenødvendighed at implementere disse systemer – ikke blot en mulighed.

Produktnavn Tilgængelige industrier Robot til skruemaskine til skrivebord Automobil- og elektronikmontering Den industrielle automationssektor oplever en betydelig stigning i efterspørgslen efter automatiserede forskringsanlæg, drevet af behovet for præcision, effektivitet og omkostningseffektivitet i fremstillingsprocesser. Efterhånden som industrier i stigende grad omfavner automatisering, er rollen for avancerede forskringsløsninger blevet afgørende for at sikre problemfri drift på samlebånd, bilproduktion, flyindustri og elektronikfremstilling. Automatiserede forskringsanlæg er designet til at forbedre produktiviteten ved at reducere menneskelige fejl og fremskynde produktionscyklusser. Disse systemer inkorporerer avancerede teknologier såsom robotteknologi, drejningsmomentkontrol og visionsystemer for at levere konsekvent og pålidelig forskringsydelse. Evnen til præcist at kontrollere drejningsmoment og justering sikrer høj kvalitet af samlinger, hvilket minimerer risikoen for produktfejl og tilbagekaldelser. En af de vigtigste drivkræfter bag den stigende efterspørgsel efter automatiserede forskringsløsninger er fremkomsten af smarte fabrikker. Industry 4.0 har banet vejen for sammenkoblede produktionsmiljøer, hvor datadrevet beslutningstagning er afgørende. Automatiserede forskringsanlæg udstyret med IoT-funktioner kan overvåge og justere parametre i realtid, hvilket sikrer optimal ydelse og prædictiv vedligeholdelse. Dette reducerer nedetid og forlænger levetiden for udstyr, hvilket bidrager til langsigtede omkostningsbesparelser. Bilindustrien har især været en stor bruger af automatiserede forskningsteknologier. Produktion af elbiler (EV), med sin vægt på lette materialer og komplekse samlekrav, har yderligere fremskyndt adoptionen. Automatiserede systemer kan håndtere en række forskringsopgaver, fra fastgørelse af batterimoduler til samling avancerede chassis-komponenter, samtidig med at strenge sikkerheds- og kvalitetsstandarder overholdes. Ud over bilindustrien udnytter industrier som flyindustri og elektronik også disse systemer til at imødekomme krav om miniaturisering og højpræcisionssamling. Evnen til at arbejde med forskellige materialer, herunder kompositter og følsomme underlag, gør automatiserede forskringsanlæg uundværlige i disse sektorer. Derudover presser arbejdskraftmangel og behovet for lean fremstillingspraksis virksomheder til at investere i automatisering for at bevare konkurrenceevnen. Fremtiden for automatiserede forskringsanlæg ligger i kontinuerlig innovation. Fremvoksende tendenser såsom cobots (samarbejdsrobotter) og AI-drevet kvalitetssikring er ved at revolutionere området. Disse fremskridt vil yderligere forbedre fleksibiliteten, hvilket gør det muligt for systemer at tilpasse sig varierende produktionsbehov samtidig med at høj nøjagtighed og pålidelighed opretholdes. Kort sagt er den globale efterspørgsel efter automatiserede forskringsanlæg klædt til vedvarende vækst, efterhånden som industrier prioriterer effektivitet, kvalitet og skalerbarhed. Virksomheder, der investerer i disse avancerede løsninger i dag, vil være godt positioneret til at lede i æraen for avanceret fremstilling.

Produktnavn Anvendelige industrier Automatisk skruefoder Produktion af smarte wearables I dagens hurtige produktionslandskab er hastighed og præcision afgørende for at optimere produktionseffektiviteten. Højhastighedsskruelåserobotter har vist sig at være en banebrydende løsning til samlebånd, der leverer enestående præstationer i samlingsprocesser. Denne artikel udforsker den avancerede teknologi, der driver disse robotter, og deres transformative indvirkning på industriel automatisering. I kernen af højhastighedsskruelåserobotter findes et avanceret bevægelseskontrolsystem. Disse robotter bruger præcise servomotorer kombineret med avancerede bevægelsesalgoritmer for at opnå hurtig positionering med mikronnøjagtighed. Integrationen af realtids-feedbackmekanismer sikrer ensartet drejningsmoment under samlingsprocessen og forhindrer både understramning og materialskade forårsaget af overdreven kraft. Moderne skruelåserobotter har intelligente visionsstyringssystemer, der gør dem i stand til at lokalisere skruehuller med enestående præcision. Ved hjælp af højopløselige kameraer og maskinsegningsalgoritmer kan disse systemer kompensere for mindre delvariationer og opretholde optimal justering gennem hele samlingsprocessen. Denne evne reducerer betydeligt behovet for kostbare fixtures og forbedrer den samlede procespålidelighed. Drivmekanismerne i disse robotter bruker børsteløse DC-motorer med harmoniske gearreduktioner for at levere den perfekte balance mellem hastighed og drejningsmoment. Avanceret vibrationsdæmningsteknologi minimerer oscillationer under hurtige bevægelser, hvilket muliggør skrueindsætningshastigheder på over 5 skruer i sekundet i visse konfigurationer. Denne bemærkelsesværdige hastighed opnås uden at gå på kompromis med placeringens nøjagtighed eller stramningskvalitet. Smarte skruefødesystemer supplerer robotternes mekaniske præstation. Disse fødere inkorporerer unik adskillelses- og orienteringsteknologi for at sikre en kontinuerlig forsyning af korrekt justerede skruer til låsehovedet. Avancerede sensorer overvåger fødeprocessen og registrerer og korrigerer straks eventuelle blokeringer eller fejljusteringer for at forhindre produktionsafbrydelser. Moderne højhastighedsskruelåserobotter tilbyder bemærkelsesværdig fleksibilitet gennem avancerede programmeringsgrænseflader. Operatører kan nemt justere parametre såsom stramningsmoment, indsætningshastighed og dybde for forskellige produktvarianter. Nogle systemer har endda selv-lærende evner, der optimerer disse parametre over tid baseret på historiske præstationsdata. Integrationen af Industrie 4.0-teknologier har yderligere forbedret disse robotsystemer. Indbygget forbindelsesevne muliggør realtidsmonitorering af vigtige præstationsmålinger, prædiktive vedligeholdelsesadvarsler og problemfri integration med fabriksvide styringssystemer. Denne datadrevne tilgang maksimerer driftshastigheden og giver værdifulde indsigter til kontinuerlig procesforbedring. Efterhånden som produktionskravene fortsætter med at udvikle sig, bliver højhastighedsskruelåserobotter tilpasset til at håndtere stadig mere komplekse opgaver. Nogle avancerede modeller inkorporerer nu samarbejdsrobotteknologi, der muliggør sikker drift sammen med menneskelige arbejdere i hybride samlingsmiljøer. Andre har multi-hoved-konfigurationer, der kan drive forskellige typer fastgørelseselementer samtidigt, hvilket yderligere øger produktiviteten. Fremtiden for skruelåsningsteknologi ligger i fortsatte forbedringer inden for hastighed, tilpasningsevne og intelligente funktioner. Nye udviklinger inden for kunstig intelligens lover endnu mere autonom drift, hvor robotter kan selvjustere til nye produktdesigns og produktionsbetingelser. Efterhånden som disse teknologier modnes, vil højhastighedsskruelåserobotter spille en endnu større rolle i udformningen af fremtidens fabrikker.

Programmering af servo skruemaskiner til forskellige skruemønstre Industriel automation har revolutioneret produktionen, hvor servo skruemaskiner spiller en afgørende rolle på samlebånd. Disse præcisionværktøjer giver usædvanlig kontrol over drejningsmoment, hastighed og vinkel, hvilket sikrer konsekvent og pålidelig sammenføjning. Optimering af servo skruemaskiner til forskellige skruemønstre kræver dog omhyggelig programmering for at maksimere effektiviteten og minimere fejl. Grundlaget for effektiv programmering ligger i at forstå kravene til skruemønstrene. Lineære mønstre, cirkulære arrangementer og lagdelte konfigurationer kræver hver deres specifikke tilgang. For lineære mønstre skal programmører definere afstanden mellem skruerne og implementere præcisionspositioneringslogik. Cirkulære mønstre kræver vinkelberegninger og radiusparametre for at opretholde ensartet afstand. Drejningsmomentprofilering er et andet kritisk aspekt af programmering af servo skruemaskiner. Forskellige materialer og skruestørrelser kræver varierende drejningsmomentværdier for at opnå optimal klæbekraft uden at beskadige komponenterne. Moderne servosystemer tillader dynamisk drejningsmomentjustering under sammenføjningsprocessen, hvilket muliggør glatte overgange fra hurtig tilgang til endelig spænding. Avancerede programmeringsteknikker omfatter implementering af fejldetektionsrutiner. Disse kan identificere krysstrådling, udskruede skruer eller forkerte dele ved at overvåge drejningsmomentkurver og rotationsposition. Når der opdages unormaliteter, kan systemet automatisk iværksætte korrigerende procedurer eller stoppe drift for at forhindre yderligere skade. Integration med robotiske systemer tilføjer et ekstra lag af kompleksitet til programmering af servo skruemaskiner. Koordinattransformationer skal præcist kortlægges mellem robotbevægelser og skruemaskinens operation. Dette kræver synkronisering af bevægelsesprofiler og omhyggelig timing for at sikre, at værktøjet korrekt griber fat i hvert fastgørelsessted. Til komplekse samleoperationer kan programmeringssekvenser involvere flere værktøjer, der arbejder i koordination. Dette kræver sofistikerede kommunikationsprotokoller mellem enheder og omhyggelig sekvensering for at forhindre kollisioner samtidig med at optimale cyklustider opretholdes. Simulationssoftware kan hjælpe med at verificere disse programmer, før de implementeres på produktionsgulvet. Efterhånden som den industrielle automation fortsætter med at udvikle sig, bliver programmeringsmetoderne til servo skruemaskiner mere intuitive. Mange moderne systemer tilbyder grafiske brugergrænseflader, der forenkler oprettelsen af komplekse mønstre med træk-og-slip-funktionalitet til positionering og parameterindstilling. En dyb forståelse af de underliggende principper forbliver dog afgørende for fejlfinding og optimering. Fremtiden for programmering af servo skruemaskiner ligger i kunstig intelligens og maskinlæring. Prædiktive algoritmer kan snart automatisere optimeringen af skruemønstre og sammenføjningsparametre baseret på realtidsydelsesdata, hvilket yderligere forbedrer kvalitet og produktivitet i automatiserede samleprocesser. Produktnavn Anvendelige industrier Smart Skruemaskine Produktion af smarte wearables

I dagens hurtige produktionslandskab søger virksomheder konstant efter måder at forbedre effektivitet, reducere omkostninger og forbedre produktkvalitet. En af de mest markante fremskridt i produktionsautomatisering er den udbredte adoption af automatiske skruelåsemaskiner. Disse højpræcisionsværktøjer er blevet uundværlige for industrier, der spænder fra elektronik og bilindustri til medicinsk udstyr og forbrugsvarer. Lad os udforske de vigtigste årsager bag deres stigende globale efterspørgsel. Uovertruffet præcision og konsistensManuel skruebetjening er modtagelig for menneskelige fejl såsom over- eller understramning eller forkert gevindskæring - fejl, der kan kompromittere produktets pålidelighed. Automatiske skruelåsemaskiner eliminerer disse problemer med mikron-nøjagtighed og anvender perfekt drejningsmoment hver gang. Denne konsistens er afgørende for industrier, hvor små beslag skal overholde strenge kvalitetsstandarder, især i minituriseret elektronik og følsomt medicinsk udstyr. Dramatiske produktivitetsgevinsterDisse maskiner opererer med hastigheder, som ingen menneskelig operatør kan matche. En enkelt automatiseret enhed kan typisk montere 30-60 skruer i minuttet uden udmattelse, sammenlignet med 8-12 skruer manuelt. For producenter med høj volumen betyder dette gennemstrømsforøgelser på 400% eller mere. Den tid, der spares på hver skrue, akkumulerer sig til massive årlige produktivitetsgevinster, hvilket giver virksomheder mulighed for at skalere produktionen uden proportionalt at øge arbejdsomkostningerne. Reduktion af arbejdsomkostningerMed stigende lønninger globalt og vedvarende mangel på faglært arbejdskraft tilbyder automatisering en overbevisende ROI. Automatiske skruelåsesystemer kræver minimal tilsyn - én tekniker kan ofte overvåge flere maskiner. Over en 3-årig periode genvinder virksomheder typisk deres investering gennem reducerede direkte arbejdsomkostninger og besparelser relateret til kvalitet, samtidig med at de opnår forudsigelig og skalerbar produktionskapacitet. Avanceret dataintegrationModerne modeller har IoT-forbindelse og registrerer hver skrues drejningsmomentkurve og sender data til kvalitetsstyringssystemer. Dette skaber en revisionsspor for compliance-sensitive industrier og muliggør prædiktiv vedligeholdelse ved at spore værktøjsslidemønstre. Nogle systemer bruger endda AI til selv at korrigere drejningsmomentparametre baseret på materialevariationer opdaget under drift. Forbedringer af arbejderens sikkerhedGentagen skruebetjening er blandt de førende årsager til muskuloskeletale lidelser på arbejdspladsen. Automatisering fjerner denne ergonomiske risiko samtidig med at den reducerer skaderisiko fra værktøjsslæb eller flyvende splinter. De nyeste sikkerhedsgodkendte kollaborative modeller kan operere sammen med mennesker uden beskyttelsesbarrierer og kombinerer automatiseringsfleksibilitet med fordelene ved manuel montage. TilpasningsmulighederI modsætning til stiv automatisering fra fortiden tilbyder dagens skruelåseløsninger bemærkelsesværdig tilpasningsevne. Hurtigskiftende værktøjshoveder gør det muligt for enkelte maskiner at håndtere flere skruetyper og størrelser. Vision-styrede robotter kan lokalisere og fastgøre skruer på uregelmæssige overflader, mens fleksible fødesystemer håndterer alt fra M0.6 mikroskruer til store strukturbolte med samme præcision. Da globale producenter står over for stigende pres for at levere højere kvalitet til lavere omkostninger med kortere tidsfrister, er automatisk skruelåseteknologi udviklet fra en luksus til en nødvendighed. Kombinationen af præcisionsingeniørarbejde, smart connectivity og fleksibel automatisering sikrer, at disse systemer forbliver kerneelementer i Industry 4.0-produktionsstrategier globalt. Produktnavn Anvendelige industrier Skruelåserobot Industriel kontrolpanelsamling

Servo skrueteknologi-markedet er en hurtigt udviklende sektor, drevet af fremskridt inden for automatisering og præcisionsteknik. Eftersom industrier i stigende grad kræver højere nøjagtighed, effektivitet og pålidelighed, bliver valget af det rigtige servo skruesystem afgørende for optimal ydeevne. Denne artikel sammenligner førende mærker inden for servo skrueteknologier, med fokus på nøglefunktioner, innovationer og anvendelser, der adskiller dem. En af de primære overvejelser i servo skrueteknologi er præcision. High-end-systemer tilbyder nu mikronnøjagtighed, hvilket sikrer konsekvent ydeevne i applikationer, der kræver stramme tolerancegrænser. Disse systemer integrerer avancerede feedback-mekanismer, såsom optiske encodere og resolvere, for at opretholde præcis positionering og minimere baglæns spil. Resultatet er forbedret gentagelighed, selv ved højhastighedsoperationer. Holdbarhed er en anden afgørende faktor. Moderne servo skruesystemer er designet med højkvalitetsmaterialer, herunder hærdet stål og specialbelægninger, der kan modstå hårde industrielle miljøer. Korrosionsresistens, reduceret slid og forlænget levetid er standardfunktioner i topmodeller. Derudover sikrer innovative smøresystemer problemfri drift under store belastninger og kontinuerlig brug. Energieffektivitet er en voksende prioritet i industriel automatisering. Førende servo skrueteknologier inkorporerer regenerativ bremsning og optimerede motordesign for at minimere strømforbruget. Ved at reducere energispild sænker disse systemer driftsomkostningerne og stemmer overens med bæredygtighedsmål. Nogle modeller har også smarte diagnostikværktøjer, der muliggør prædiktiv vedligeholdelse for at forebygge uventet nedetid. Integrationskapaciteter er lige så vigtige. De bedste servo skruesystemer tilbyder problemfri kompatibilitet med PLC'er, HMI'er og andre automationskomponenter. Åbne kommunikationsprotokoller som EtherCAT og Profinet gør det nemt at opsætte og overvåge i realtid. Denne interoperabilitet sikrer flydende arbejdsgange i komplekse produktionsmiljøer. Samlet set involverer valget af den rigtige servo skrueteknologi en evaluering af præcision, holdbarhed, energieffektivitet og integrationsfunktioner. Ved at forstå disse nøglefaktorer kan producenter træffe velinformerede beslutninger for at forbedre deres automationsprocesser og forblive konkurrencedygtige i en dynamisk industri. Produktnavn Anvendelige industrier Dobbelt hoved skruetrækker Montering af telekommunikationsudstyr

Produktnavn Anvendelige brancher CNC skruefastgørelse LED belysningsindustri I dagens hurtigt skiftende fremstillingslandskab er effektivitet og præcision mere vigtige end nogensinde før. En af de mest betydningsfulde fremskridt, der hjælper fabrikker med at opnå disse mål, er indførelsen af automatiske skruelåsemaskiner. Disse innovative værktøjer revolutionerer samlebåndene ved at tilbyde usædvanlig hastighed, konsistens og pålidelighed. Men hvorfor skifter flere fabrikker til denne teknologi? Lad os udforske de vigtigste årsager bag denne stigende tendens. Forbedret produktivitet Manuel skruefastgørelse er tidskrævende og arbejdskrævende og bliver ofte en flaskehals i produktionen. Automatiske skruelåsemaskiner strømmer processen og fuldfører opgaver på en brøkdel af tiden. Med højhastighedsdrift og minimal nedetid øger disse maskiner produktiviteten betydeligt, hvilket gør det muligt for fabrikker at imødekomme den stigende efterspørgsel uden at gå på kompromis med kvaliteten. Uovertruffen præcision Meningsfejl er uundgåelige ved manuel skruefastgørelse, hvilket fører til uoverensstemmelser som for stramning eller utilstrækkelig fastgørelse. Automatiske skruelåsemaskiner fjerner denne variabilitet ved at anvende det nøjagtige moment, der kræves for hver skrue. Denne præcision sikrer ensartet produktkvalitet, reducerer fejl og forlænger levetiden for samlede produkter. Besparelser på arbejdskraft Arbejdskraftomkostninger er en betydelig udgift for produktionsfaciliteter. Ved at automatisere skruelåseprocessen kan fabrikker reducere deres afhængighed af manuel arbejdskraft og omdirigere arbejdere til mere komplekse opgaver, der kræver menneskelig ekspertise. Dette reducerer ikke kun omkostningerne, men optimerer også arbejdsstyrkens effektivitet. Forbedret arbejdssikkerhed Gentagne opgaver som skruefastgørelse kan føre til muskelskelsonslidelser og træthed hos arbejdere. Automatiske skruelåsemaskiner overtager disse gentagne bevægelser, hvilket reducerer risikoen for arbejdsrelaterede skader. Et sikrere arbejdsmiljø beskytter ikke kun medarbejderne, men minimerer også nedetid på grund af sundhedsrelaterede fravær. Skalerbarhed og fleksibilitet Moderne automatiske skruelåsemaskiner er højt tilpasningsdygtige og kan håndtere en bred vifte af skruestørrelser og materialer. Uanset om en fabrik producerer elektronik, bildele eller forbrugsvarer, kan disse maskiner tilpasses til specifikke behov. Denne skalerbarhed gør dem til en fremtidssikker investering for vækstvirksomheder. Datasporing og kvalitetskontrol Mange automatiske skruelåsemaskiner er udstyret med avancerede sensorer og software, der overvåger hver fastgørelsesoperation. Disse data kan bruges til realtidskvalitetskontrol, hvilket sikrer, at hvert produkt opfylder strenge standarder. Ydermere hjælper sporing af præstationsmål med at identificere potentielle problemer, før de eskalerer, hvilket yderligere forbedrer drifteffektiviteten. Efterhånden som industrier fortsat omfavner automatisering, er skiftet mod automatiske skruelåsemaskiner en naturlig udvikling. Deres evne til at forbedre produktivitet, præcision og sikkerhed samtidig med at reducere omkostninger gør dem til et uundværligt værktøj for moderne fabrikker. Investering i denne teknologi holder ikke kun virksomheder konkurrencedygtige, men baner også vejen for smartere og mere effektive fremstillingsprocesser.