8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Fleksibel Programmering til Produktomstillinger I dagens hurtige industrielle landskab er evnen til at tilpasse sig hurtigt markedets efterspørgsel en afgørende konkurrencefordel. For produktionsfaciliteter betyder dette ofte hyppige produktomstillinger på produktionslinjer. Traditionelle automationssystemer med deres stive og faste programmering kan blive en væsentlig flaskehals i denne proces. De kræver ofte omfattende manuel indgriben, lang nedetid og specialiseret programmeringsekspertise for at rekonfigurere til et nyt produktkørsel. Det er her, styrken ved fleksibel programmering virkelig skinner igennem og omdanner omstillinger fra en omkostningsfuld nødvendighed til en sømløs og effektiv operation. Hvad er Fleksibel Programmering? Fleksibel programmering i industriautomation refererer til design og implementering af software, der er iboende tilpasningsdygtig. I stedet for at hardkode hver parameter for et specifikt produkt, bruger et fleksibelt system en mere abstrakt og datadrevet tilgang. Vigtige driftsparametre—såsom dimensioner, vægte, hastigheder og samlesekvenser—opbevares eksternt i opskriftsfiler eller databaser. Kernestyrprogrammet forbliver konstant, men det læser dynamisk de nødvendige parametre fra disse filer ved starten af en produktionskørsel. Dette fundamentale skift eliminerer behovet for at modificere kernelogikken for hver enkelt produktvariant. Nøglefordele for Produktionsdrift At indføre en fleksibel programmeringsstrategi tilbyder en mangde af konkrete fordele, der direkte påvirker bundlinjen. Drastisk Reduceret Omstillingstid: Skift fra et produkt til et andet bliver et spørgsmål om at vælge en ny opskrift og initiere cyklussen. Dette kan reducere omstillingstiden fra timer til minutter, hvilket maksimerer maskinens oppetid og overall equipment effectiveness (OEE). Forbedret Operationel Agilitet: Reaktion på kundeordrer eller introduktion af nye produkter er betydeligt hurtigere. Der er ikke længere behov for at stoppe produktionen for længere reprogrammering, hvilket giver dig mulighed for at imødekomme skiftende kundekrav med lethed. Reduceret Afhængighed af Specialiserede Færdigheder: Omstillinger kan håndteres af linjeoperatører i stedet for højt uddannede styringsingeniører. Den intuitive grænseflade, ofte et HMI-panel, guider operatøren gennem den simple valgproces og minimerer potentielle menneskelige fejl. Forbedret Konsistens og Kvalitet: Automatiseret opskriftsstyring sikrer, at de nøjagtige samme parametre anvendes hver gang et produkt køres. Dette eliminerer variationen introduceret af manuelle justeringer og fører til konsekvent høj produktkvalitet. Fremtidssikring af Din Investering: Et fleksibelt styringssystem er designet til at imødekomme vækst. Tilføjelse af en fremtidig produktvariant er så enkelt som at oprette en ny opskriftsprofil, hvilket beskytter din investering i automation i årene fremover. Implementering af en Fleksibel Tilgang Overgangen til en fleksibel programmeringsmodel kræver en strategisk tilgang. Den begynder i designfasen af automationssystemet. Ingeniører skal arkitektere kontrolkoden med modularitet og datadrevne principper i sindet. Standardiserede skabeloner for maskinmoduler (f.eks. et transportbåndafsnit, en robotcelle, et visionsystem) kan oprettes, hver konfigurerbar via eksterne parametre. Brugen af struktureret variabler og array-indeksering er afgørende. Endelig er en brugervenlig Human-Machine Interface (HMI) essentiel. Denne grænseflade fungerer som porten for operatører, giver dem klare dropdown-menuer, opskriftsvalgskærme og ligetil kommandoer for at indlæse og eksekvere nye parametre sikkert og effektivt. Afslutningsvis er bevægelsen mod fleksibel programmering ikke længere en luksus, men en nødvendighed for moderne produktion. Det er en kraftfuld strategi, der giver producenter mulighed for at opnå nye niveauer af agilitet, effektivitet og kvalitet. Ved at adskille kontrollogik fra produktspecifikke parametre kan virksomheder omdanne udfordringen med hyppige omstillinger til en strømlinet, konkurrencemæssig styrke og sikre, at de er veludrustede til at trives på et dynamisk marked. Produktnavn Tilgængelige industrier Servo Skruetrækker Robot Smartphone Produktion

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Anti-Krydsgevind Funktioner i Avancerede Beslag I den krævende verden af industriel automatisering er integriteten af hver forbindelse afgørende. Et enkelt svigtende beslag kan føre til systemnedetid, reduceret produktkvalitet og betydelige vedligeholdelsesomkostninger. Et af de mest almindelige og frustrerende problemer, der opstår under samling, er krydsgevind. Dette sker, når gevindene på en skrue og møtrik er forkert justeret under sammenføjning, hvilket får dem til at skære over hinanden i stedet for at parre sig korrekt. Resultatet er et beskadiget gevind, en svækket forbindelse og en potentiel fejlkilde. For at bekæmpe dette bliver avancerede beslag nu konstrueret med sofistikerede anti-krydsgevind funktioner, som repræsenterer et betydeligt fremskridt i samlingspålidelighed og effektivitet. Forståelse af Problemet: Omkostningen ved Krydsgevind Krydsgevind er ofte et resultat af menneskelige fejl eller fejljustering i automatiseret udstyr. Selv med præcis robotteknologi kan vinkelfejljustering forekomme. Konsekvenserne er umiddelbare og alvorlige. De forkert parrede gevind galler og stripper, hvilket kompromitterer beslagets klæbekraft og vibrationsmodstand. Denne beskadigede forbindelse skal omarbejdes, hvilket kræver yderligere arbejdstid og ofte udskiftning af dyre komponenter. I kritiske applikationer, såsom i robotarme eller præcise transportsystemer, kan et krydsgejlet beslag føre til katastrofalt mekanisk svigt, uplanlagte produktionsstops og sikkerhedsrisici. Stræben efter fejlsikker samling har gjort eliminering af dette problem til en top prioritet for ingeniører. Innovative Ingeniørmæssige Løsninger Moderne beslagsdesign er gået ud over grundlæggende gevindformer for at inkorporere intelligente funktioner, der forhindrer fejljustering. Disse er ikke blot gimmicks, men er produktet af præcis ingeniørarbejde og dyb forståelse af samlingsdynamikker. Nøgleteknologier inkluderer: Indføringsgevind med Affasede Profiler: Beslag er designet med et udtalt og stærkt konisk indføringsgevind. Denne store affasning fungerer som tragt og guider skruen ind i møtrikken eller det gevindskårne hul, selv når den præsenteres i en let vinkel. Det giver en større fejlmargin under den indledende indføringsfase og korrigerer automatisk mindre fejljusteringer, før de fulde gevind kommer i kontakt. Selvcentrerende Designs: Nogle avancerede møtrikker og skruehoveder har en sfærisk eller afrundet sædeoverflade. Dette design tillader beslaget at dreje lidt i sit sæde og finde den korrekte centrering automatisk, når drejningsmoment påføres. Dette er særligt værdifuldt i applikationer, hvor hullers tolerancer kan variere. Asymmetriske og Specialiserede Gevindformer: Forskning i unikke gevindgeometrier, der er mere modstandsdygtige over for engagement i forkert vinkel, er igang. Disse designs kan gøre det fysisk vanskeligt for skruen at begynde at skære en ny bane, hvilket effektivt leder den ind i det rigtige parringsgevind. Grundprincippet bag disse funktioner er at gøre den korrekte samlingsvej til vejen med mindst modstand. Ved at guide komponenter ind i perfekt justering sikrer disse beslag en ægte, vinkelret indføring hver gang. Håndgribelige Fordele for Automatiseret Produktion Integrationen af anti-krydsgevind funktioner giver målbare fordele på tværs af fremstillingsprocessen. For det første øger det samlehastigheden dramatisk. Automatiserede skruetrækkere og robotarme kan operere med større tillid og mindre behov for komplekse visionssystemer for at opnå perfekt justering, hvilket reducerer cyklustider. For det andet reducerer det dramatiskt første gennemløbs udbytte og reducerer skrot og omarbejding. Omkostningerne forbundet med udskiftning af beskadigede gevind i kritiske komponenter elimineres. Vigtigst af alt forbedrer det den overordnede kvalitet og pålidelighed af det endelige produkt. Hver forbindelse opnår sin tiltænkte klæbekraft og performer forudsigeligt under belastning og vibration, hvilket sikrer den langsigtede operationelle integritet af det automatiske maskineri. Eftersom automatisering fortsætter med at udvikle sig mod lys-løse fabrikker og stadig mere komplekse samlinger, vil efterspørgslen efter sådane fejlsikre komponenter kun vokse. Anti-krydsgevind funktioner er ikke længere en luksus, men en nødvendighed for enhver, der søger at maksimere driftstid, sikre kvalitet og reducere de samlede produktionsomkostninger. Denne innovation i beslagteknologi er en stille men kraftfuld revolution, der driver pålideligheden fremad på fabriksgulvet. Produktnavn Anvendelige industrier Automatisk Skruetrækker Maskine Medicinsk Udstyr Fremstilling

Produktnavn Tilgængelige industrier Servo Skruetrækker Robot Elektrisk Cykelmontering Inden for industriel automatisering er skruefødere uundværlige komponenter, der anvends på tværs af forskellige sektorer som fødevareforarbejdning, farmaceutisk, kemikalier og fremstilling. Disse enheder sikrer præcis og konsistent levering af materialer, hvilket er afgørende for at opretholde produktionseffektivitet og produktkvalitet. Imidlertid er skruefødere, som ethvert mekanisk system, underlagt slid og utætheder, og uplanlagt nedetid kan resultere i betydelige produktions tab. For at minimere forstyrrelser og forlænge levetiden for din udstyr er det afgørende at have en velstocket beholdning af reservedele. Denne artikel fremhæver de vigtigste reservedele at have ved hånden til skruefødere. En af de mest kritiske komponenter at have på lager er skruen eller transportskruen. Denne del er ansvarlig for at flytte materialer gennem føderen og er tilbøjelig til slid, især ved håndtering af abrasive eller korrosive stoffer. Over tid kan skruens gevind slites ned, hvilket fører til reduceret effektivitet og nøjagtighed. At have en erstatningsskrue let tilgængelig kan drastisk reducere nedetid, når slid bliver signifikant. En anden vital reservedel er drivmotoren. Motoren er hjertet af skrueføderen og leverer den nødvendige kraft til at rotere skruen. Motorer kan fejle på grund af elektriske problemer, overophedning eller generel slid. At have en kompatibel motor i opbevaring sikrer, at du hurtigt kan erstatte en defekt enhed og genoptage operationer uden at vente på indkøb og levering. Gearkasser er også essentielle reservedele. De transmitterer kraft fra motoren til skruen og kan lide under smørefejl, lejeslid eller gearskade. En funktionsfejl i gearkassen kan bringe hele systemet til standsning. Ved at have en reserve gearkasse kan du hurtigt adressere disse problemer og undgå langvarige produktionsafbrydelser. Lejer er små men afgørende komponenter, der understøtter den roterende skrueaksel. De er modtagelige for forurening, misjustering og træthed. Defekte lejer kan forårsage overdreven vibration, støj og endda skade på andre dele. Det er tilrådeligt at have et sæt af høj kvalitets lejer egnet til din specifikke skrueføder model for at lette hurtige udskiftninger. Foringsrøret eller røret, hvori skruen roterer, er en anden del, der oplever betydelig slid. I mange design er denne foring designet til at være udskiftelig. Abrasive materialer kan slide den indre overflade ned, hvilket fører til øget mellemrum mellem skruen og foringen, hvilket påvirker fødenøjagtigheden. En reserve foring kan installeres under planlagt vedligeholdelse for at genoprette optimal ydeevne. Koblinger forbinder motoren til gearkassen eller gearkassen til skrueakslen. Disse komponenter kan slides ud eller fejle på grund af misjustering eller momentoverbelastning. At have reservekoblinger ved hånden sikrer, at du hurtigt kan genforbinde drivlinjen uden forsinkelser. Tætninger og pakninger er vigtige for at forhindre materialelækage og forurening. I fødevare- og farmaceutiske applikationer er opretholdelse af hygiejne afgørende. Slidte tætninger kan føre til produkt tab og sikkerhedsproblemer. En beholdning af passende tætninger og pakninger muliggør prompte vedligeholdelse, hvilket sikrer overholdelse af industristandarder. Endelig bør elektriske komponenter såsom sensorer, controllere og ledningsbundter overvejes. Moderne skruefødere inkluderer ofte avancerede kontrolsystemer til præcis operation. Defekte sensorer eller elektriske forbindelser kan forstyrre hele fødeprocessen. At holde kritiske elektroniske reservedele kan hjælpe med hurtig fejlfinding og løsning af elektriske problemer. Afslutningsvis er opretholdelse af en strategisk beholdning af reservedele til skruefødere en proaktiv tilgang til at sikre kontinuerlig og effektiv drift. Ved at prioritere komponenter såsom skruer, motorer, gearkasser, lejer, foringer, koblinger, tætninger og elektriske dele, kan du signifikant reducere nedetid, forbedre produktivitet og beskytte din investering i automationsteknologi. Regelmæssig vedligeholdelse kombineret med nem adgang til disse reservedele vil holde dine systemer kørende glat og pålideligt.

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Fejlregistreringsfunktioner i automatiske skruemaskiner I den højrisikoverden, som industriel fremstilling er, er præcision og pålidelighed ikke til forhandling. Automatiske skruemaskiner har længe været rygraden i højvolumenproduktionslinjer for indviklede dele. Mens deres hastighed og effektivitet er uovertrufne, ligger den sande fremgang i moderne systemer i deres avancerede fejlregistreringsfunktioner. Disse integrerede systemer er afgørende for at minimere spild, reducere nedetid og sikre konsekvent høj produktkvalitet. Det kritiske behov for fejlregistrering Traditionel automatiseret samling kunne fortsætte i minutter eller endda timer, før en simpel fejl - en forkert gevindet skrue, en manglende komponent eller et udhulet hoved - blev opdaget. På det tidspunkt kunne en hel batch af produkter være gjort defekt, hvilket førte til betydeligt materialespild og omkostningsfuld efterbehandling. Moderne automatiske skruemaskiner er udstyret med et lagdelt forsvar mod sådanne fejl, hvilket transformerer dem fra simple forspændingsværktøjer til intelligente dataknudepunkter på produktionsgulvet. Nøglefejlregistreringsteknologier Nutidens automatiske skruemaskiner anvender en række sensorer og softwarealgoritmer for at overvåge forspændingsprocessen i realtid. De primære registreringsmetoder inkluderer: Drejningsmoment- og vinkelovervågning: Dette er den mest grundlæggende og afgørende funktion. Systemet kortlægger drejningsmomentet og rotationsvinklen gennem hele kørselscyklussen. Ved at sammenligne denne realtidskurve med en foruddefineret "gylden" profil, kan maskinen øjeblikkeligt identificere unormaliteter. Et peak i drejningsmomentet kan indikere en forkert gevinding, mens et lavere end forventet drejningsmoment kan signalere en udhulet skrue eller et manglende hul. Vision-systemintegration: Avancerede systemer er ofte udstyret med integrerede kameraer. Disse visionsystemer udfører kritiske for- og efterkørselskontroller. De kan verificere tilstedeværelsen af en skrue på skruetrækkerbiten før operationen begynder og inspicere den endelige samling for at sikre, at skruen er sat korrekt og plan, hvilket forhindrer løse skruer eller beskadigede overflader. Skruetilstedeværelseregistrering: Ved hjælp af sensorer, enten mekaniske, optiske eller pneumatiske, bekræfter maskinen, at en skrue er blevet plukket succesfuldt op fra feederbolden. Dette forhindrer maskinen i at forsøge en kørselscyklus uden en skrue, hvilket ville resultere i en manglende samling og potentiel skade på produktet eller værktøjet. Dybd- og højdemåling: Laser- eller ultralydssensorer måler højden af skruehovedet efter kørsel. Dette sikrer, at skruen er blevet drejet til den korrekte dybde - hverken for løst eller for stramt - hvilket er afgørende for den strukturelle integritet og sikkerhed af det endelige produkt. Ud over registrering: Reaktion og dataanalyse Den sande styrke i disse systemer ligger ikke kun i at finde fejl, men i deres øjeblikkelige reaktion. Ved registrering af en fejl kan maskinen programmeres til automatisk at stoppe produktionslinjen, udløse en hørbar og visuel alarm til en operatør og endda markere den defekte enhed til afvisning. Desuden logges alle fejldata. Dette skaber en værdifuld historisk optegnelse til analyse, hvilket giver fabrikanter mulighed for at identificere tilbagevendende problemer, udføre root cause-analyse og implementere proaktive procesforbedringer, og derved bevæge sig mod et zero-defect produktionsmiljø. Konklusion Integrationen af avancerede fejlregistreringsfunktioner har fundamentalt forbedret rollen for den automatiske skruemaskine. Den er ikke længere blot et værktøj til samling, men en vogter af kvalitet. Ved at give realtidsovervågning, øjeblikkelig feedback og værdifulde produktionsdata, sikrer disse systemer, at fabrikanter kan opnå nye højder af effektivitet, reducere omkostninger og, vigtigst af alt, garantere pålideligheden og kvaliteten af hvert produkt, der forlader deres anlæg. Investering i sådan intelligent automatisering er ikke længere en mulighed, men en nødvendighed for enhver operation, der er seriøs om konkurrenceevne og excellens i moderne fremstilling. Produktnavn Anvendelige industrier Dobbelt hoved skruetrækker Effektværktøjssamlelinjer

Produktnavn Tilgængelige industrier Skruelåserobot Sikkerhedsudstyr Fremstilling body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Udskiftning af slidte skruetrækkerebits sikkert I det hurtige miljø af industriel automatisering spiller hver komponent en kritisk rolle i at opretholde problemfri drift. Blandt disse er skruetrækkerebits fundamentale, men ofte oversete. Disse små værktøjer udsættes for betydelig belastning og slid over tid, og deres fiasko kan føre til kostbare nedetid, produktfejl eller endda sikkerhedsrisici. At sikre deres sikre og rettidige udskiftning er ikke blot en vedligeholdelsesopgave—det er et afgørende aspekt af operationel excellence og arbejdspladssikkerhed. Hvorfor sikker udskiftning betyder noget En slidt skruetrækkerbit er mere end blot et ineffektivt værktøj; det er en ansvarsfraskrivelse. Tegn på slid inkluderer strippede hoveder, afrundede kanter, reduceret drejningsmomentoverførsel og synlig skade. At bruge en kompromitteret bit kan resultere i flere risici: Produktkvalitetsproblemer: En slidt bit kan ikke anvende konsekvent drejningsmoment, hvilket fører til ukorrekt fastgjorte samlinger. Dette kan forårsage produktfunktionsfejl, tilbagekaldelser eller fiaskoer i felten. Udstyrsskade: Glidende eller fejljusterede bits kan skade skruehovedet, arbejdsstykket og endda den automatiserede skruetrækkerenhed selv, hvilket fører til dyre reparationer. Arbejdssikkerhedsrisici: Den mest betydningsfulde bekymring er operatørens sikkerhed. En slidt bit kan uventet glide, udskyde metalskår eller forårsage pludselige ryk i maskineri. I højhastighedsautomatiseringsceller udgør dette en risiko for personskade til personale i nærheden. Øget nedetid: Hyppige fiaskoer nødvendiggør uplanlagte stop, som forstyrrer produktionsplaner og reducerer den samlede udstyrseffektivitet (OEE). Proaktiv udskiftning er derfor afgørende for at opretholde en sikker, effektiv og pålidelig produktionslinje. Bedste praksis for sikker udskiftning At indføre en struktureret tilgang til udskiftning af slidte bits minimerer risiko og maksimerer produktivitet. Her er nøglestrinnene at integrere i din vedligeholdelsesprotokol: 1. Etabler en regelmæssig inspektionsplan: Implementer en forebyggende vedligeholdelsesrutine for at kontrollere bits for slid. Frekvensen af kontroller skal baseres på brugsintensitet og producentens retningslinjer. Kig efter tegn på deformation, korrosion eller tab af magnetisk styrke. 2. Brug de korrekte værktøjer: Slå altid strømmen fra og lås det automatiserede skruetrækkersystem ud før enhver udskiftningsforsøg. Dette sikrer nul energiflow og forhindrer utilsigtet aktivering. Brug designede værktøjer, såsom præcisionshexnøgler, der er designet til dit specifikke udstyr for at undgå at skade værktøjsholderen. 3. Vælg højkvalitets erstatningsbits: Ikke alle bits er skabt lige. Invester i bits lavet af højkvalitetsmaterialer, såsom S2 legeringsstål, med korrekt hærdning og belægninger. Kvalitetsbits varer længere, opretholder drejningsmomentnøjagtighed og reducerer hyppigheden af udskiftninger, hvilket forbedrer sikkerhed og effektivitet. 4. Følg korrekte installationsprocedurer: Sikr at den nye bit er sikkert sat i spændet eller den magnetiske holder. En løs bit kan føre til unøjagtigheder og vibrationer, der accelererer slid. Henvis til maskinens manual for den anbefalede installationsmetode og drejningsmomentspecifikationer, hvis relevant. 5. Træn personale grundigt: Operatører og vedligeholdelsespersonalet skal trænes ikke kun i hvordan man skifter bits, men også i hvordan man identificerer slidmønstre og forstår procedurens betydning. Fremhæv sikkerhedsprotokollerne, inklusive brugen af personlig beskyttelsesudstyr (PPE) som sikkerhedsbriller og handsker under udskiftning. 6. Dokumenter og spor brug: Opbevar en log over bitbrug og udskiftningshistorik. Sporing af bits levetid hjælper med at forudsige fiaskoer og optimere lagerbeholdningen af reservedele, hvilket sikrer at de altid er tilgængelige, når de er behov. Konklusion I industriel automatisering adskiller opmærksomhed på detaljer gode operationer fra fremragende. Den sikre udskiftning af slidte skruetrækkerbits er en lille men vital detalje, der beskytter dit personale, din produktkvalitet og din produktivitet. Ved at implementere en streng, sikkerhedsfokuseret vedligeholdelsesrutine investerer du i din udstyrs levetid og velvære af dit team. Husk, i en verden drevet af præcision er der ikke plads til slidte værktøjer.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Forståelse af momentindstillinger og anvendelser Inden for industriel automatisering spiller momentindstillinger en afgørende rolle i at sikre effektivitet, sikkerhed og lang levetid for mekaniske systemer. Korrekt momentanvendelse er afgørende for at opretholde fastgørelsers integritet, forhindre udstyrssvigt og optimere ydeevne. Denne artikel undersøger grundlæggende momentindstillinger og deres praktiske anvendelser i industriel automatisering. Vigtigheden af momentkontrol Moment, den roterende kraft, der påføres en fastgørelse, skal kontrolleres omhyggeligt for at opnå optimale resultater. Utilstrækkeligt moment kan føre til løse forbindelser, mens for stort moment kan beskadige komponenter eller gevind. Nogle vigtige årsager til korrekt momentkontrol omfatter: Sikring af ensartet klæbekraft for sikre forbindelser Forebyggelse af skader på følsomme komponenter Opretholdelse af ensartet ydeevne på tværs af produktionslinjer Reduktion af vedligeholdelsesomkostninger og nedetid Faktorer, der påvirker momentkrav Flere variabler påvirker de passende momentindstillinger for forskellige anvendelser: Materialeegenskaber: Sammensætningen af både fastgørelsen og de sammenføjede materialer Overfladeforhold: Smøring, belægninger eller overfladebehandlinger Gevindtype og størrelse: Metrisk vs. imperial, fine vs. grove gevind Miljøforhold: Temperatur, fugtighed og potentielle korrosionsfaktorer Typer af momentanvendelser Inden for industriel automatisering anvendes momentkontrol i forskellige scenarier: Samleprocesser: Præcis fastgøring af mekaniske komponenter Vedligeholdelsesoperationer: Ensartet stramning under udstyrsvedligeholdelse Kvalitetskontrol: Verifikation af korrekt moment i færdige produkter Robotanvendelser: Automatiseret momentkontrol i produktionsceller Bedste praksis for momenthåndtering For at opnå pålidelige resultater i momentfølsomme anvendelser, overvej disse bedste praksisser: Brug kalibrerede momentværktøjer, der regelmæssigt vedligeholdes og verificeres Følg fabrikantens specifikationer for hver anvendelse Overvej at bruge momentrevisionssystemer til kritiske forbindelser Træn personale i korrekte momentteknikker og procedurer Dokumentér momentindstillinger og procedurer for ensartethed Forståelse og korrekt anvendelse af momentindstillinger er grundlæggende for succes i industrielle automatiseringsoperationer. Ved at implementere passende momentkontrollforanstaltninger kan producenter forbedre produktkvaliteten, øge sikkerheden og reducere kostbare udstyrsfejl. Efterhånden som automatisering udvikler sig, forbliver præcis momenthåndtering en hjørnesten i effektive og pålidelige industrielle processer. Produktnavn Tilsvarende industrier Inline skruelåsesystem Produktion af drone og UAV

Produktnavn Anvendelige industrier Smart Skruetrækningsmaskine Elektrisk cykelmontering Bordrobotter er blevet uundværlige værktøjer i moderne produktion, hvor de tilbyder præcision og effektivitet i samlingsprocesser. En nøglekomponent i disse robotter er skruefødesystemet, som sikrer en problemfri drift. Problemer med skrueføring kan dog forstyrre produktionen, hvilket resulterer i nedetid og reduceret produktivitet. Denne artikel undersøger almindelige skrueføringsproblemer i bordrobotter og giver praktiske diagnosetrin til at løse dem. Almindelige skrueføringsproblemer Skrueføringssystemer i bordrobotter kan støde på flere problemer, der påvirker ydeevnen. Nogle af de hyppigste problemer inkluderer: Blokering: Skruer kan sidde fast i føderen på grund af forkert justering, snavs eller forkert skruestørrelse. Ujævn føring: Skruer leveres muligvis ikke konsekvent, hvilket skaber huller i samlingsprocessen. Fejlføring: Systemet kan optage flere skruer eller slet ingen, hvilket fører til fejl. Slid: Komponenter som fødespor eller dyser kan forringes over tid, hvilket reducerer effektiviteten. Diagnosticering af skrueføringsproblemer For at identificere og løse skrueføringsproblemer skal du følge disse diagnosetrin: Undersøg fødemekanismen: Kontroller for fysiske forhindringer, fejljusterede spor eller slidte dele, der kan forårsage blokering eller fejlføring. Verificer skruespecifikationer: Sikr, at skruerne matcher føderens design i størrelse, form og materiale. Rengør systemet: Ophobning af støv, olie eller snavs kan forårsage ujævn føring. Regelmæssig rengøring sikrer en problemfri drift. Test sensoren: Defekte sensorer registrerer muligvis ikke skruer. Kontroller sensorjusteringen og funktionaliteten. Overvåg vibrationer og lufttryk: Forkerte indstillinger i vibrations- eller pneumatiske mekanismer kan forstyrre føringen. Juster efter behov. Forebyggende vedligeholdelsestips For at minimere skrueføringsproblemer skal du anvende disse forebyggende foranstaltninger: Planlæg regelmæssige inspektioner og vedligeholdelse af fødesamlingerne. Brug højkvalitetsskruer, der opfylder robotternes specifikationer. Hold arbejdsområdet rent for at forhindre forurening. Træn operatører i at genkende tidlige tegn på føringsproblemer. En forståelse af disse almindelige problemer og implementering af proaktive løsninger hjælper producenter med at sikre pålidelig ydeevne fra bordrobotter i industriautomation. Korrekt diagnosticering og vedligeholdelse af skrueføringssystemer er nøglen til at optimere produktiviteten og minimere nedetid.

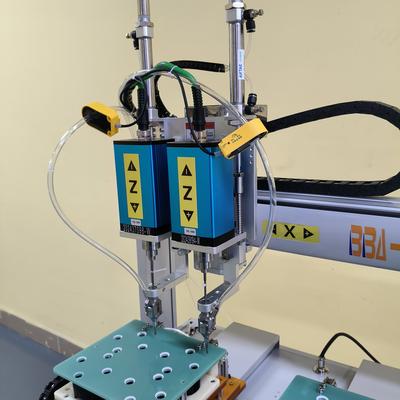

I den hurtigt udviklende verden af industriel produktion er præcision, effektivitet og pålidelighed afgørende. Multi-akses skruestrammemaskiner har vist sig at være en game-changer, der tilbyder uovertruffen præstation på samlebånd. Disse avancerede maskiner strømliner produktionen, reducerer fejl og forbedrer konsistensen på tværs af en bred vifte af applikationer. Lad os undersøge de vigtigste funktioner, der gør multi-akses skruestrammemaskiner uundværlige i moderne automatisering. Høj gennemløb med multiple spindle Den primære fordel ved multi-akses skruestrammemaskiner er deres evne til at håndtere flere fastgørelsespunkter samtidig. Udstyret med flere spindle kan disse maskiner stramme flere skruer i en enkelt cyklus, hvilket drastisk reducerer samlingstiden. Uanset om det er en kompleks bilkomponent eller en forbrugerelektronikenhed, sikrer den multi-spindle-design høj gennemløb uden at gå på kompromis med præcisionen. Præcis momentkontrol Konsekvent og nøjagtig momentpåføring er afgørende for at forhindre produktfejl og sikre langvarig pålidelighed. Multi-akses skruestrammemaskiner indarbejder avancerede momentkontrollsystemer, ofte med realtidsmonitorering og feedback-mekanismer. Dette sikrer, at hver skrue strammes til den eksakte specifikation, hvilket eliminerer overstramning eller understramning – almindelige årsager til produktfejl. Fleksible konfigurationer En af de fremtrædende funktioner ved disse maskiner er deres tilpasningsdygtighed. Afhængigt af produktionskravene kan antallet af spindle og deres arrangement tilpasses. Nogle modeller har programmerbare aksestillinger, der gør det muligt at foretage dynamiske justeringer for at imødekomme forskellige arbejdsstykkegeometrier. Denne fleksibilitet gør dem velegnede til miljøer med høj variation og lav volumenproduktion. Automatisering og integration Designet til problemfri integration i automatiske produktionslinjer kommer multi-akses skruestrammemaskiner ofte med robotkompatibilitet og PLC (Programmable Logic Controller)-grænseflader. De kan synkronisere med transportbånd, delefeedere og inspektionssystemer, hvilket skaber en fuldt automatiseret samleproces. Dette minimerer manuel indgriben, reducerer lønomkostninger og øger den samlede effektivitet. Brugerbetjening På trods af deres kompleksitet har moderne multi-akses skruestrammemaskiner intuitive grænseflader. Touchscreen-kontrol og grafisk programmering forenkler opsætningen, mens diagnostiske værktøjer giver realtidsadvarsler til vedligeholdelse eller kalibreringsbehov. Operatører kan hurtigt skifte mellem forskellige produktkonfigurationer uden betydelig nedetid. Robust konstruktion Bygget til krævende industrielle miljøer er disse maskiner konstrueret med højkvalitetsmaterialer som hærdet stål og forstærket aluminium. De er designet til at modstå kontinuerlig drift, vibrationer og barske forhold, hvilket sikrer lang levetid med minimal vedligeholdelse. Konklusion Multi-akses skruestrammemaskiner repræsenterer højdepunktet af moderne automatisering og kombinerer hastighed, præcision og tilpasningsdygtighed. Ved at integrere disse avancerede systemer i produktionslinjer kan producenter opnå uovertruffen effektivitet, reducere fejl og opretholde ensartet kvalitet på tværs af deres produkter. Efterhånden som industrierne fortsætter med at udvikle sig, vil efterspørgslen efter smartere og mere alsidige strammeløsninger kun vokse, hvilket styrker multi-akses maskiners rolle i fremtidens industrielle samling. Produktnavn Anvendelige industrier Automatisk skruemaskine Samling af bærbare computere og tablets