8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

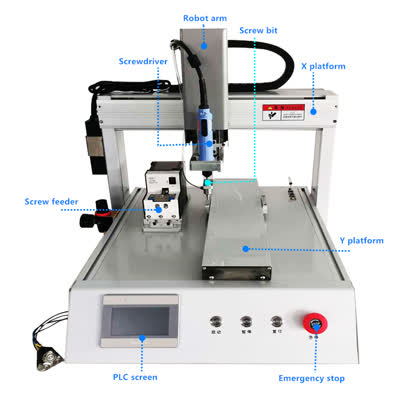

V oblasti průmyslové automatizace hrají šroubovací stroje klíčovou roli při zefektivňování výrobních procesů. Plně automatický šroubovací stroj je navržen pro vysokovýrobní kapacitu s přesností, efektivitou a minimálním zásahem člověka. Porozumění hlavním komponentům takového stroje může poskytnout cenné poznatky o tom, jak automatizace zvyšuje produktivitu. Níže se podíváme na základní komponenty, které tvoří plně automatický šroubovací stroj. 1. Podavač šroubů Podavač šroubů je srdcem montážního stroje, který je zodpovědný za dodávání šroubů v uspořádaném pořadí. Obvykle se skládá z vibrační mísy nebo lineárního podavače, který správně orientuje šrouby před jejich transportem do další fáze. Pokročilejší modely mohou obsahovat senzory pro detekci zaseknutí nebo špatného podávání, čímž zajišťují nepřerušený provoz. 2. Šroubovací jednotka Šroubovací jednotka je komponenta, která zašroubovává šrouby do obrobku. V závislosti na aplikaci může jít o elektrický, pneumatický nebo servo-poháněný šroubovák. Přesné řízení točivého momentu je zde klíčové, aby se předešlo přetahování nebo nedotahování, což by mohlo ohrozit kvalitu produktu. 3. Dopravníkový systém Dopravníkový systém transportuje obrobky přes montážní linku a přesně je umisťuje pod šroubovací jednotku. Běžně se používají pásové nebo řetězové dopravníky, které mohou obsahovat senzory pro synchronizaci pohybu dílů se šroubovacím procesem. 4. Ovládací panel Ovládací panel obsahuje programovatelný logický regulátor (PLC) a rozhraní člověk-stroj (HMI). Operátoři mohou prostřednictvím HMI konfigurovat nastavení, jako je točivý moment, rychlost a sekvence šroubování, zatímco PLC zajišťuje harmonickou práci všech komponent. 5. Vizuální systém (volitelné) Pro vysoce přesné aplikace může být integrován vizuální systém pro ověření umístění šroubů a detekci vad. Kamery a software pro zpracování obrazu analyzují každé zašroubování, aby zajistily konzistenci a dodržování kvalitativních standardů. 6. Senzory a bezpečnostní mechanismy Senzory hrají klíčovou roli v monitorování provozu stroje. Příčkové senzory, senzory točivého momentu a fotonické detektory pomáhají předcházet chybám a zajišťují bezpečný provoz. Bezpečnostní mechanismy, jako jsou tlačítka pro nouzové zastavení a ochranné bariéry, chrání operátory před náhodnými zraněními. 7. Nádoba nebo zásobní jednotka Nádoba nebo zásobní jednotka obsahuje velké množství šroubů a doplňuje podavač podle potřeby. Tato komponenta minimalizuje prostoje tím, že zajišťuje nepřetržitý přísun šroubů během dlouhých výrobních cyklů. Závěr Plně automatický šroubovací stroj je sofistikovaný systém složený z mnoha integrovaných komponent, z nichž každá plní specifickou funkci, aby zajistila efektivní a přesné šroubování. Díky automatizaci mohou výrobci dosáhnout vyšší výroby, snížit náklady na pracovní sílu a udržovat konzistentní kvalitu produktů. Investice do takového stroje je krokem k optimalizaci výrobních linek pro konkurenční výhodu. Název produktu Použitelné průmyslové odvětví Inline systém šroubování Montáž automobilové elektroniky

Název produktu Použitelné odvětví Jednotka pro přišroubování šroubů Výroba bezpečnostních zařízení Průvodce pro začátečníky: Víceosé šroubovací stroje Víceosé šroubovací stroje revolucionalizují průmyslovou automatizaci tím, že nabízejí přesnost, rychlost a flexibilitu v montážních procesech. Ať už jste nováčkem v automatizovaném šroubování nebo hledáte způsob, jak optimalizovat výrobu, porozumění těmto strojům je nezbytné pro moderní výrobu. Tento průvodce pokrývá základy víceosé šroubovací technologie, její výhody a klíčové aspekty pro implementaci. Co jsou víceosé šroubovací stroje? Tyto stroje jsou navrženy tak, aby přišroubovaly šrouby do více bodů na výrobku současně nebo postupně, pomocí několika nezávislých os. Na rozdíl od jednoosých strojů dokážou zpracovat složité montáže s různými pozicemi šroubů, úhly a požadavky na točivý moment. Vybavené robotickými rameny nebo poli vřeten se přizpůsobují různým výrobním potřebám, přičemž zachovávají vysokou přesnost. Klíčové výhody Zvýšená produktivita: Více šroubů je přišroubováno v jednom cyklu, čímž se zkracuje čas cyklu. Konzistence: Programovatelné nastavení točivého momentu a úhlu zajišťuje jednotnou kvalitu šroubování. Flexibilita: Snadno reprogramovatelné pro různé návrhy výrobků nebo vzory šroubů. Snížení nákladů na práci: Automatizuje opakující se úkoly, minimalizuje lidský zásah. Aplikace Tyto stroje vynikají v odvětvích, jako je automobilový průmysl, elektronika a výroba spotřebičů, kde je kritické šroubování ve velkém objemu. Jsou ideální pro montáž desek plošných spojů, součástí motorů nebo spotřebních výrobků se složitým uspořádáním šroubů. Tipy pro implementaci Vyhodnoťte požadavky výrobku: Určete velikosti, hloubky a kompatibilitu materiálů šroubů. Vyberte správnou konfiguraci: Zvolte počet os (2-osé až 6-osé) na základě složitosti. Integrujte senzory: Použijte vizuální systémy nebo zpětnou vazbu síly k detekci nesrovnalostí. Upřednostněte údržbu: Pravidelná kalibrace zajišťuje dlouhodobou přesnost. Využitím víceosých šroubovacích strojů mohou výrobci dosáhnout rychlejších, bezchybných montážních linek. S postupem automatizace se přijetí těchto systémů stává konkurenční nutností – nejen volbou.

Název produktu Použitelné průmyslové odvětví Stolní šroubovací robot Automobilová elektronická montáž Průmyslová automatizace zaznamenává významný nárůst poptávky po automatizovaných upevňovacích systémech, což je způsobeno potřebou přesnosti, efektivity a nákladové efektivity ve výrobních procesech. Jak průmysl stále více přijímá automatizaci, role pokročilých upevňovacích řešení se stává klíčovou pro zajištění plynulého provozu v montážních linkách, automobilové výrobě, leteckém průmyslu a výrobě elektroniky. Automatizované upevňovací systémy jsou navrženy tak, aby zvýšily produktivitu snížením lidských chyb a urychlením výrobních cyklů. Tyto systémy zahrnují pokročilé technologie, jako je robotika, řízení točivého momentu a vizuální systémy, které zajišťují konzistentní a spolehlivý výkon upevňování. Schopnost přesně kontrolovat točivý moment a zarovnání zajišťuje vysokou kvalitu spojů, což minimalizuje riziko vad výrobků a jejich stažení z trhu. Jedním z klíčových faktorů rostoucí poptávky po automatizovaných upevňovacích řešeních je vzestup chytrých továren. Průmysl 4.0 otevřel cestu pro propojené výrobní prostředí, kde je rozhodování založené na datech prioritou. Automatizované upevňovací systémy vybavené schopnostmi IoT mohou monitorovat a upravovat parametry v reálném čase, čímž zajišťují optimální výkon a prediktivní údržbu. Tím se snižuje prostoje a prodlužuje životnost zařízení, což přispívá k dlouhodobým úsporám nákladů. Automobilový průmysl zejména významně adoptoval automatizované upevňovací technologie. Výroba elektrických vozidel (EV), s důrazem na lehké materiály a složité montážní požadavky, tuto adopci dále urychlila. Automatizované systémy zvládají různé upevňovací úkoly, od upevnění bateriových modulů po montáž složitých podvozkových komponentů, a zároveň dodržují přísné bezpečnostní a kvalitativní standardy. Mimo automobilový průmysl také odvětví, jako je letecký průmysl a elektronika, využívají tyto systémy k uspokojení požadavků na miniaturizaci a vysoce přesnou montáž. Schopnost pracovat s různými materiály, včetně kompozitů a jemných substrátů, činí automatizované upevňování v těchto odvětvích nepostradatelným. Kromě toho nedostatek pracovní síly a potřeba štíhlých výrobních postupů nutí společnosti investovat do automatizace, aby si udržely konkurenceschopnost. Budoucnost automatizovaných upevňovacích systémů spočívá v neustálé inovaci. Nové trendy, jako jsou koboti (koleaborativní roboti) a kontrola kvality řízená umělou inteligencí, mají potenciál revolučně změnit tento obor. Tato vylepšení dále zvýší flexibilitu, což umožní systémům přizpůsobit se různým výrobním potřebám při zachování vysoké přesnosti a spolehlivosti. Závěrem lze říci, že globální poptávka po automatizovaných upevňovacích systémech je připravena na trvalý růst, zatímco průmysl upřednostňuje efektivitu, kvalitu a škálovatelnost. Podniky, které investují do těchto špičkových řešení již dnes, budou dobře připraveny vést v éře pokročilé výroby.

Název produktu Použitelné průmyslové odvětví Automatický podavač šroubů Výroba chytrých nositelných zařízení V dnešním rychlém výrobním prostředí jsou rychlost a přesnost zásadní pro optimalizaci výrobní účinnosti. Roboty pro vysokorychlostní šroubování se ukázaly jako revoluční řešení pro montážní linky, nabízející bezkonkurenční výkon v aplikacích pro upevňování. Tento článek zkoumá pokročilou technologii, která pohání tyto robotické systémy, a jejich transformační dopad na průmyslovou automatizaci. Jádrem vysokorychlostních robotů pro šroubování je sofistikovaný systém řízení pohybu. Tyto roboty využívají přesné servomotory kombinované s pokročilými pohybovými algoritmy k dosažení rychlého pozicování s mikronovou přesností. Integrace mechanismů zpětné vazby v reálném čase zajišťuje konzistentní aplikaci točivého momentu během procesu utahování, čímž zabraňuje nedostatečnému utažení i poškození materiálu v důsledku nadměrné síly. Moderní roboty pro šroubování jsou vybaveny inteligentními optickými naváděcími systémy, které jim umožňují lokalizovat otvory pro šrouby s výjimečnou přesností. Pomocí vysokorozlišujících kamer a algoritmů strojového vidění mohou tyto systémy kompenzovat drobné odchylky dílů a udržovat optimální zarovnání během celého cyklu šroubování. Tato schopnost výrazně snižuje potřebu nákladného upínání a zároveň zlepšuje celkovou spolehlivost procesu. Pohonné mechanismy těchto robotů využívají bezkartáčové stejnosměrné motory s harmonickými měniči pro dokonalou rovnováhu rychlosti a točivého momentu. Pokročilá technologie tlumení vibrací minimalizuje oscilace během rychlých pohybů, což umožňuje rychlost vkládání šroubů přesahující 5 šroubů za sekundu v některých konfiguracích. Tato pozoruhodná rychlost je dosažena bez kompromisů v přesnosti umístění nebo kvalitě utahování. Moderní vysokorychlostní roboty pro šroubování nabízejí pozoruhodnou flexibilitu díky pokročilým programovacím rozhraním. Operátoři mohou snadno upravovat parametry, jako je utahovací moment, rychlost vkládání a hloubka pro různé varianty produktů. Některé systémy dokonce nabízejí schopnosti samoučení, které tyto parametry v čase optimalizují na základě historických výkonnostních dat. Integrace technologií Průmyslu 4.0 dále vylepšila tyto robotické systémy. Vestavěná konektivita umožňuje sledování klíčových výkonnostních metrik v reálném čase, výstrahy pro prediktivní údržbu a hladkou integraci s celozávodními řídicími systémy. Tento přístup založený na datech maximalizuje provozní čas a poskytuje cenné poznatky pro neustálé zlepšování procesů. Jak se výrobní požadavky neustále vyvíjejí, vysokorychlostní roboty pro šroubování jsou přizpůsobovány pro zvládání stále složitějších úkolů. Některé pokročilé modely nyní využívají technologii kolaborativních robotů, což umožňuje bezpečný provoz spolu s lidskými pracovníky v hybridních montážních prostředích. Jiné jsou vybaveny vícehlavými konfiguracemi, které mohou současně utahovat různé typy spojovacích prvků, což dále zvyšuje produktivitu. Budoucnost technologie šroubování spočívá v pokračujícím zlepšování rychlosti, adaptability a inteligentních schopností. Nastupující vývoj v oblasti umělé inteligence slibuje ještě autonomnější provoz, kdy roboty budou schopny se samy přizpůsobovat novým návrhům produktů a výrobním podmínkám. Jak tyto technologie dozrávají, vysokorychlostní roboty pro šroubování budou hrát ještě větší roli při utváření továren budoucnosti.

Programování servošroubováků pro různé vzory šroubů Průmyslová automatizace přinesla revoluci do výroby, přičemž servošroubováky hrají klíčovou roli v montážních linkách. Tyto přesné nástroje nabízejí nepřekonatelnou kontrolu nad točivým momentem, rychlostí a úhlem, což zajišťuje konzistentní a spolehlivé utahování. Optimalizace servošroubováků pro různé vzory šroubů však vyžaduje pečlivé programování, aby byla maximalizována efektivita a minimalizovány chyby. Základem efektivního programování je porozumění požadavkům vzoru šroubů. Lineární vzory, kruhové uspořádání a stupňovité konfigurace každý vyžadují specifický přístup. U lineárních vzorů musí programátoři definovat vzdálenost mezi šrouby a implementovat přesnou logiku pozicování. Kruhové vzory vyžadují úhlové výpočty a parametry poloměru, aby byla zachována rovnoměrná vzdálenost. Profilování točivého momentu je dalším kritickým aspektem programování servošroubováků. Různé materiály a velikosti šroubů vyžadují různé hodnoty točivého momentu pro dosažení optimálního upínacího tlaku bez poškození součástí. Moderní servo systémy umožňují dynamickou úpravu točivého momentu během procesu utahování, což umožňuje plynulé přechody od rychlého přiblížení k finálnímu utažení. Pokročilé programovací techniky zahrnují implementaci rutin pro detekci chyb. Ty mohou identifikovat křížové závity, poškozené šrouby nebo špatně zarovnané díly sledováním křivek točivého momentu a rotační polohy. Při zjištění anomálií může systém automaticky zahájit nápravné postupy nebo zastavit operace, aby zabránil dalšímu poškození. Integrace s robotickými systémy přidává další vrstvu složitosti do programování servošroubováků. Souřadnicové transformace musí být přesně namapovány mezi pohybem robota a operací šroubováku. To vyžaduje synchronizaci pohybových profilů a pečlivé načasování, aby byl nástroj správně zapojen do každého umístění šroubu. Pro komplexní montážní operace mohou programovací sekvence zahrnovat více nástrojů pracujících v koordinaci. To vyžaduje sofistikované komunikační protokoly mezi zařízeními a pečlivé sekvencování, aby se zabránilo kolizím při zachování optimálních cyklových časů. Simulační software může pomoci ověřit tyto programy před implementací na výrobní podlaze. Jak průmyslová automatizace stále pokračuje, programovací metody pro servošroubováky se stávají intuitivnější. Mnoho moderních systémů nabízí grafická rozhraní, která zjednodušují vytváření složitých vzorů, s funkcí drag-and-drop pro pozicování a nastavování parametrů. Hluboké pochopení základních principů však zůstává nezbytné pro řešení problémů a optimalizaci. Budoucnost programování servošroubováků spočívá v umělé inteligenci a strojovém učení. Předpovědní algoritmy mohou brzy automatizovat optimalizaci vzorů šroubů a parametrů utahování na základě údajů o výkonu v reálném čase, což dále zlepší kvalitu a produktivitu v automatizovaných montážních procesech. Název produktu Odpovídající odvětví Chytrý stroj na šroubování Výroba chytrých nositelných zařízení

V dnešním rychle se rozvíjejícím výrobním prostředí společnosti neustále hledají způsoby, jak zvýšit efektivitu, snížit náklady a zlepšit kvalitu výrobků. Jedním z nejvýznamnějších pokroků v automatizaci výroby je rozšířené využívání automatických šroubovacích strojů. Tyto vysoce přesné nástroje se staly nepostradatelnými pro průmyslová odvětví od elektroniky a automobilového průmyslu až po lékařské přístroje a spotřební zboží. Pojďme se podívat na klíčové důvody jejich celosvětově rostoucí poptávky. Nepřekonatelná přesnost a konzistenceRuční šroubování je náchylné k lidským chybám, jako je přetažení, nedotažení nebo křížové závitování – vady, které mohou ohrozit spolehlivost produktu. Automatické šroubovací stroje tyto problémy eliminují s mikronovou přesností, aplikují perfektní točivý moment pokaždé. Tato konzistence je klíčová pro odvětví, kde musí drobné upevňovací prvky splňovat přísné standardy kvality, zejména v miniaturizované elektronice a citlivém lékařském vybavení. Dramatické zvýšení produktivityTyto stroje pracují rychlostí, kterou žádný lidský operátor nedokáže překonat. Jedna automatizovaná jednotka dokáže obvykle zašroubovat 30–60 šroubů za minutu bez únavy, ve srovnání s 8–12 šrouby ručně. Pro výrobce s vysokým objemem výroby to znamená zvýšení výkonu o 400 % nebo více. Čas ušetřený na každém šroubu se promítá do obrovských ročních zisků produktivity, což společnostem umožňuje škálovat operace bez proporcionálního zvýšení mzdových nákladů. Snižování nákladů na pracovní síluS rostoucími mzdami po celém světě a trvalým nedostatkem kvalifikovaných pracovníků poskytuje automatizace přesvědčivou návratnost investic. Automatické šroubovací systémy vyžadují minimální dohled – jeden technik často může dohlížet na více strojů. Během 3letého období společnosti obvykle získají zpět svou investici díky sníženým přímým mzdovým nákladům a úsporám souvisejícím s kvalitou, zatímco získají předvídatelnou a škálovatelnou výrobní kapacitu. Pokročilá integrace datModerní modely mají připojení IoT, zaznamenávají křivku točivého momentu každého šroubu a přenášejí data do systémů řízení kvality. To vytváří auditovatelnou stopu pro odvětví citlivá na shodu a umožňuje prediktivní údržbu sledováním vzorců opotřebení nástroje. Některé systémy dokonce využívají umělou inteligenci k automatické korekci parametrů točivého momentu na základě odchylek materiálu zjištěných během provozu. Zlepšení bezpečnosti pracovníkůOpakované šroubování patří mezi hlavní příčiny muskuloskeletálních poruch na pracovišti. Automatizace odstraňuje toto ergonomické riziko a také snižuje riziko zranění způsobených uklouznutím nástroje nebo létajícími úlomky. Nejnovější kolaborativní modely s hodnocením bezpečnosti mohou pracovat vedle lidí bez ochranných bariér, kombinují flexibilitu automatizace s výhodami ruční montáže. Schopnosti přizpůsobeníNa rozdíl od rigidní automatizace v minulosti nabízejí dnešní šroubovací řešení pozoruhodnou přizpůsobivost. Rychlovýměnné hlavice umožňují jednotlivým strojům zpracovat více typů a velikostí šroubů. Roboty s vizuálním naváděním mohou lokalizovat a utahovat šrouby na nepravidelných površích, zatímco flexibilní podávací systémy zvládnou stejně přesně vše od mikrošroubů M0,6 až po velké konstrukční šrouby. Jak se globální výrobci potýkají s rostoucím tlakem na dodávání vyšší kvality za nižší náklady se zkracujícími se termíny, vyvinula se technologie automatického šroubování z luxusu v nutnost. Kombinace přesného inženýrství, inteligentního připojení a flexibilní automatizace zajišťuje, že tyto systémy zůstanou jádrem výrobních strategií Průmyslu 4.0 po celém světě. Název produktu Použitelné průmyslové odvětví Šroubovací robot Montáž průmyslových ovládacích panelů

Trh se servozávitovou technologií je rychle se rozvíjejícím odvětvím, které je poháněno pokroky v automatizaci a přesném strojírenství. Vzhledem k tomu, že průmysl stále více vyžaduje vyšší přesnost, efektivitu a spolehlivost, je výběr správného servozávitového systému klíčový pro optimální výkon. Tento článek porovnává přední značky v oblasti servozávitových technologií, přičemž zdůrazňuje klíčové vlastnosti, inovace a aplikace, které je odlišují. Jedním z hlavních aspektů servozávitové technologie je přesnost. Vysoce kvalitní systémy nyní nabízejí přesnost na úrovni mikronů, což zajišťuje konzistentní výkon v aplikacích vyžadujících těsné tolerance. Tyto systémy integrují pokročilé zpětnovazební mechanismy, jako jsou optické enkodéry a resolvery, aby udržely přesné polohování a minimalizovaly vůli. Výsledkem je zlepšená opakovatelnost i při vysokorychlostních operacích. Odolnost je dalším kritickým faktorem. Moderní servozávitové systémy jsou navrženy z vysoce kvalitních materiálů, včetně kalené oceli a speciálních povlaků, aby odolaly náročným průmyslovým podmínkám. Odolnost proti korozi, snížené opotřebení a prodloužená životnost jsou standardními vlastnostmi špičkových modelů. Inovativní systémy mazání navíc zajišťují plynulý provoz při vysokém zatížení a nepřetržitém používání. Energetická účinnost je stále důležitějším prioritním cílem v průmyslové automatizaci. Přední servozávitové technologie zahrnují rekuperační brzdění a optimalizované návrhy motorů pro minimalizaci spotřeby energie. Snižováním energetických ztrát tyto systémy snižují provozní náklady a jsou v souladu s cíli udržitelnosti. Některé modely také disponují inteligentní diagnostikou, která umožňuje prediktivní údržbu a předchází neočekávaným prostojům. Stejně důležité jsou možnosti integrace. Nejlepší servozávitové systémy nabízejí bezproblémovou kompatibilitu s PLC, HMI a dalšími automatizačními komponentami. Otevřené komunikační protokoly, jako jsou EtherCAT a Profinet, usnadňují snadné nastavení a sledování v reálném čase. Tato interoperabilita zajišťuje plynulé pracovní postupy ve složitých výrobních prostředích. Závěrem lze říci, že výběr správné servozávitové technologie zahrnuje hodnocení přesnosti, odolnosti, energetické účinnosti a integračních funkcí. Porozuměním těmto klíčovým faktorům mohou výrobci činit informovaná rozhodnutí, která zlepší jejich automatizační procesy a udrží je konkurenceschopné v dynamickém průmyslu. Název produktu Použitelné průmyslové odvětví Šroubovák s dvojitou hlavou Montáž telekomunikačních zařízení

Název produktu Odpovídající odvětví CNC šroubovací spojovací prvek Průmysl LED osvětlení V dnešním rychle se rozvíjejícím výrobním prostředí jsou efektivita a přesnost důležitější než kdy dříve. Jedním z nejvýznamnějších pokroků, který továrnám pomáhá těchto cílů dosáhnout, je adopce automatických strojů na utahování šroubů. Tyto inovativní nástroje revolucionizují montážní linky tím, že nabízejí nebývalou rychlost, konzistenci a spolehlivost. Ale proč stále více továren přechází na tento systém? Pojďme se podívat na klíčové důvody tohoto rostoucího trendu. Zvýšená produktivita Ruční utahování šroubů je časově náročné a vyžaduje hodně práce, často se stává úzkým hrdlem výroby. Automatické stroje na utahování šroubů tento proces zefektivňují a dokončují úkoly v zlomku času. S vysokou rychlostí provozu a minimálními prostoji tyto stroje výrazně zvyšují produktivitu, což továrnám umožňuje uspokojit rostoucí poptávku bez kompromisů v kvalitě. Nepřekonatelná přesnost Lidská chyba je při ručním utahování šroubů nevyhnutelná, což vede k nepřesnostem, jako je přetažení nebo nedotažení. Automatické stroje na utahování šroubů tuto variabilitu eliminují tím, že aplikují přesný požadovaný moment pro každý šroub. Tato přesnost zajišťuje jednotnou kvalitu výrobků, snižuje defekty a zvyšuje životnost smontovaných výrobků. Úspora nákladů na pracovní sílu Náklady na pracovní sílu jsou významným výdajem výrobních zařízení. Automatizací procesu utahování šroubů mohou továrny snížit závislost na manuální práci a přerozdělit pracovníky na složitější úkoly, které vyžadují lidskou odbornost. To nejen snižuje náklady, ale také optimalizuje efektivitu pracovní síly. Zlepšená bezpečnost pracovníků Opakující se úkony, jako je utahování šroubů, mohou vést k muskuloskeletálním poruchám a únavě u pracovníků. Automatické stroje na utahování šroubů přebírají tyto opakující se pohyby, čímž snižují riziko pracovních úrazů. Bezpečnější pracovní prostředí nejen chrání zaměstnance, ale také minimalizuje prostoje způsobené zdravotními problémy. Škálovatelnost a flexibilita Moderní automatické stroje na utahování šroubů jsou vysoce přizpůsobivé a zvládají širokou škálu velikostí šroubů a materiálů. Ať už továrna vyrábí elektroniku, automobilové díly nebo spotřební zboží, tyto stroje lze přizpůsobit konkrétním potřebám. Tato škálovatelnost z nich dělá budoucí investici pro rostoucí podniky. Sledování dat a kontrola kvality Mnoho automatických strojů na utahování šroubů je vybaveno pokročilými senzory a softwarem, který sleduje každou operaci utahování. Tato data lze použít pro kontrolu kvality v reálném čase, což zajišťuje, že každý výrobek splňuje přísné standardy. Sledování výkonnostních metrik navíc pomáhá identifikovat potenciální problémy dříve, než se vyhrotí, což dále zvyšuje provozní efektivitu. Protože průmysl nadále přijímá automatizaci, přechod na automatické stroje na utahování šroubů je přirozeným vývojem. Jejich schopnost zvyšovat produktivitu, přesnost a bezpečnost při současném snižování nákladů z nich činí nepostradatelný nástroj pro moderní továrny. Investice do této technologie nejen udržuje podniky konkurenceschopné, ale také připravuje cestu pro chytřejší a efektivnější výrobní procesy.