8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Flexibilní programování pro změny produktů V dnešním rychle se měnícím průmyslovém prostředí je schopnost rychle se přizpůsobit požadavkům trhu klíčovou konkurenční výhodou. Pro výrobní závody to často znamená časté změny produktů na výrobních linkách. Tradiční automatizační systémy se svým rigidním a pevným programováním se mohou stát významným úzkým hrdlem tohoto procesu. Často vyžadují rozsáhlý manuální zásah, dlouhé prostoje a specializované programátorské znalosti pro rekonfiguraci pro nový produktový běh. Zde se skutečně projevuje síla flexibilního programování, které mění změny z nákladné nutnosti na plynulou a efektivní operaci. Co je flexibilní programování? Flexibilní programování v průmyslové automatizaci odkazuje na návrh a implementaci softwaru, který je inherentně adaptabilní. Namísto pevného zakódování každého parametru pro konkrétní produkt používá flexibilní systém abstraktnější a datově řízený přístup. Klíčové provozní parametry—jako jsou rozměry, hmotnosti, rychlosti a montážní sekvence—jsou uloženy externě v souborech receptur nebo databázích. Základní řídicí program zůstává konstantní, ale dynamicky čte požadované parametry z těchto souborů na začátku výrobního běhu. Tato zásadní změna eliminuje potřebu upravovat základní logiku pro každou jednotlivou variantu produktu. Klíčové výhody pro výrobní operace Přijetí strategie flexibilního programování nabízí mnoho hmatatelných výhod, které přímo ovlivňují výslednou bilanci. Drasticky zkrácený čas změny: Přechod z jednoho produktu na druhý se stává otázkou výběru nové receptury a zahájení cyklu. To může zkrátit čas změny z hodin na minuty, maximalizovat dobu provozu stroje a celkovou efektivitu zařízení (OEE). Zvýšená provozní obratnost: Reakce na zakázkové objednávky nebo zavádění nových produktů je výrazně rychlejší. Již není nutné zastavovat výrobu kvůli zdlouhavému přeprogramování, což vám umožňuje snadno reagovat na měnící se požadavky zákazníků. Snižování závislosti na specializovaných dovednostech: Změny mohou řídit operátoři linek namísto vysoce školených řídicích inženýrů. Intuitivní rozhraní, často panel HMI, provádí operátora jednoduchým procesem výběru, minimalizuje potenciál lidské chyby. Zlepšená konzistence a kvalita: Automatizovaná správa receptur zajišťuje, že pokaždé, když je produkt spuštěn, jsou aplikovány přesně stejné parametry. To eliminuje variabilitu zaváděnou manuálními úpravami a vede ke konzistentně vysoké kvalitě produktu. Zajištění budoucnosti vaší investice: Flexibilní řídicí systém je navržen tak, aby vyhověl růstu. Přidání budoucí varianty produktu je jednoduché jako vytvoření nového recepturního profilu, čímž chrání vaši automatizační investici na roky dopředu. Implementace flexibilního přístupu Přechod na model flexibilního programování vyžaduje strategický přístup. Začíná ve fázi návrhu automatizačního systému. Inženýři musí navrhnout řídicí kód s ohledem na modularitu a datově řízené principy. Lze vytvořit standardizované šablony pro moduly strojů (např. dopravníkový úsek, robotická buňka, vizuální stanice), každý konfigurovatelný pomocí externích parametrů. Použití strukturovaných proměnných a indexování polí je zásadní. Dále je nezbytné uživatelsky přívětivé rozhraní člověk-stroj (HMI). Toto rozhraní slouží jako brána pro operátory, poskytuje jim jasné rozbalovací menu, obrazovky pro výběr receptur a přímočaré příkazy pro bezpečné a efektivní načítání a provádění nových parametrů. Závěrem lze říci, že posun směrem k flexibilnímu programování již není luxusem, ale nutností pro moderní výrobu. Je to mocná strategie, která umožňuje výrobcům dosáhnout nových úrovní obratnosti, efektivity a kvality. Oddělením řídicí logiky od parametrů specifických pro produkt mohou společnosti proměnit výzvu častých změn ve zjednodušenou konkurenční sílu, což zajišťuje, že jsou dobře vybaveny pro prosperování v dynamickém trhu. Název produktu Příslušná odvětví Robotický servošroubovák Výroba chytrých telefonů

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Funkce proti křížovému zašroubování u pokročilých spojovacích prvků V náročném světě průmyslové automatizace je integrita každého spojení prvořadá. Jediný selhaný spojovací prvek může vést k prostojům systému, snížené kvalitě produktu a významným nákladům na údržbu. Jedním z nejčastějších a nejfrustrujících problémů při montáži je křížové zašroubování. K tomu dochází, když se závity šroubu a matice během zapojení nesrovnají, což způsobí, že se vzájemně přetínají místo správného spojení. Výsledkem je poškozený závit, oslabené spojení a potenciální bod selhání. Pro potírání tohoto jevu jsou pokročilé spojovací prvky nyní konstruovány s sofistikovanými funkcemi proti křížovému zašroubování, což představuje významný skok vpřed v spolehlivosti a efektivitě montáže. Pochopení problému: Náklady na křížové zašroubování Křížové zašroubování je často výsledkem lidské chyby nebo nesouososti v automatizovaném zařízení. I s přesnou robotikou může dojít k úhlové nesouososti. Následky jsou okamžité a závažné. Nesprávně spojené závity se zadírají a strhávají, čímž ohrožují svírací sílu spojovacího prvku a odolnost proti vibracím. Toto poškozené spojení musí být přepracováno, což vyžaduje dodatečný pracovní čas a často i výměnu drahých komponentů. V kritických aplikacích, jako jsou robotická ramena nebo přesné dopravníkové systémy, může křížově zašroubovaný spojovací prvek vést ke katastrofickému mechanickému selhání, neplánovaným výrobním zastavením a bezpečnostním rizikům. Snaha o bezchybnou montáž učinila odstranění tohoto problému prioritou pro inženýry. Inovativní technická řešení Moderní design spojovacích prvků pokročil za základní tvary závitů a začleňuje inteligentní funkce, které zabraňují nesouososti. Nejde o pouhé triky, ale o produkt přesného inženýrství a hlubokého porozumění dynamice montáže. Mezi klíčové technologie patří: Vstupní závity se zkosenými profily: Spojovací prvky jsou navrženy s výrazným a vysoce kuželovitým vstupním závitem. Toto velké zkosení slouží jako nálevka, která navádí šroub do matice nebo do vyvrtaného otvoru i při mírném úhlu. Umožňuje větší míru chyby během počáteční fáze zapojení a automaticky koriguje drobné nesouososti předtím, než dojde ke kontaktu plných závitů. Samocentrující designy: Některé pokročilé matice a hlavy šroubů mají kulovitý nebo zaoblený sedací povrch. Tento design umožňuje spojovacímu prvku se mírně otáčet ve svém sedle, automaticky nalézat správné středové zarovnání při aplikaci točivého momentu. To je obzvláště cenné v aplikacích, kde se mohou tolerance otvorů lišit. Asymetrické a specializované tvary závitů: Výzkum jedinečných geometrií závitů, které jsou odolnější vůči zapojení pod úhlem, stále pokračuje. Tyto designy mohou fyzicky ztížit šroubu začít řezat novou dráhu, čímž ho efektivně nasměrují do správného spojovacího závitu. Základním principem těchto funkcí je učinit správnou montážní cestu cestou nejmenšího odporu. Tím, že navádějí komponenty do dokonalého zarovnání, tyto spojovací prvky zajišťují pravidelné, kolmé zapojení pokaždé. Hmatatelné výhody pro automatizovanou výrobu Integrace funkcí proti křížovému zašroubování přináší měřitelné výhody napříč výrobním procesem. Za prvé dramaticky zvyšuje rychlost montáže. Automatizované šroubováky a robotická ramena mohou pracovat s vyšší jistotou a menší potřebou komplexních vizuálních systémů pro dosažení dokonalého zarovnání, čímž se snižují cyklové časy. Za druhé drasticky zlepšuje výtěžnost prvního průchodu a redukuje odpad a přepracování. Náklady spojené s výměnou poškozených závitů v kritických komponentech jsou eliminovány. Nejvýznamněji však zvyšuje celkovou kvalitu a spolehlivost finálního produktu. Každé spojení dosáhne zamýšlené svírací síly a funguje předvídatelně under stresem a vibracemi, čímž zajišťuje dlouhodobou provozní integritu automatizovaných strojů. Jak se automatizace stále vyvíjí směrem k továrnám bez osvětlení a stále složitějším montážím, poptávka po takových bezchybných komponentech bude pouze růst. Funkce proti křížovému zašroubování již nejsou luxusem, ale nutností pro každého, kdo chce maximalizovat provozní dobu, zajistit kvalitu a snížit celkové náklady na výrobu. Tato inovace v technologii spojovacích prvků je tichou, ale mocnou revolucí, která posouvá spolehlivost vpřed na tovární podlaze. Název produktu Příslušná odvětví Automatický šroubovák Výroba lékařských přístrojů

Název produktu Příslušná odvětví Servo šroubovák Robot Montáž elektrických kol Ve světě průmyslové automatizace jsou šnekové podavače nepostradatelné součásti používané v různých odvětvích, jako je zpracování potravin, farmaceutický průmysl, chemický průmysl a výroba. Tato zařízení zajišťují přesné a konzistentní podávání materiálů, což je klíčové pro udržení výrobní efektivity a kvality produktů. Stejně jako jakýkoli mechanický systém jsou však šnekové podavače vystaveny opotřebení a neplánované prostoje mohou vést k významným výrobním ztrátám. Pro minimalizaci přerušení a prodloužení životnosti vašeho zařízení je nezbytné udržovat dobře zásobený inventář náhradních dílů. Tento článek zdůrazňuje nejdůležitější náhradní díly, které je třeba mít po ruce pro šnekové podavače. Jednou z nejkritičtějších součástí, které je třeba skladovat, je šnekový dopravník nebo dopravní šnek. Tato část je zodpovědná za pohyb materiálů podavačem a je náchylná k opotřebení, zejména při manipulaci s abrazivními nebo korozivními látkami. Časem se může letování opotřebovat, což vede ke snížení efektivity a přesnosti. Dostupnost náhradního šneku může výrazně snížit prostoje, když se opotřebení stane významným. Dalším vitálním náhradním dílem je poháněcí motor. Motor je srdcem šnekového podavače, poskytuje potřebný výkon pro rotaci šneku. Motory mohou selhat kvůli elektrickým problémům, přehřátí nebo obecnému opotřebení. Skladování kompatibilního motoru zajišťuje, že můžete rychle vyměnit vadnou jednotku a obnovit provoz bez čekání na nákup a dodání. Převodovky jsou také nezbytnými náhradními díly. Přenášejí výkon z motoru na šnek a mohou trpět selháním mazání, opotřebením ložisek nebo poškozením ozubení. Poruchová převodovka může zastavit celý systém. Díky náhradní převodovce můžete rychle řešit tyto problémy a vyhnout se prodlouženým výrobním přerušením. Ložiska jsou malé, ale klíčové součásti, které podpírají rotující hřídel šneku. Jsou náchylná ke kontaminaci, nesouososti a únavě. Poruchová ložiska mohou způsobit nadměrné vibrace, hluk a dokonce poškození dalších částí. Je vhodné mít sadu vysokokvalitních ložisek vhodných pro váš konkrétní model šnekového podavače, aby bylo možné provést rychlé výměny. Vložka nebo trubka, ve které se šnek otáčí, je další částí, která zažívá významné opotřebení. V mnoha provedeních je tato vložka navržena jako vyměnitelná. Abrazivní materiály mohou opotřebovat vnitřní povrch, což vede ke zvýšené mezeře mezi šnekem a vložkou, což ovlivňuje přesnost podávání. Náhradní vložka může být instalována během plánované údržby pro obnovení optimálního výkonu. Spojky spojují motor s převodovkou nebo převodovku s hřídelem šneku. Tyto součásti se mohou opotřebovat nebo selhat kvůli nesouososti nebo přetížení točivým momentem. Mít náhradní spojky po ruce zajišťuje, že můžete rychle znovu připojit pohonný řetězec bez zpoždění. Těsnění a těsnicí kroužky jsou důležité pro prevenci úniku materiálu a kontaminace. V potravinářských a farmaceutických aplikacích je udržování hygieny prvořadé. Opotřebovaná těsnění mohou vést ke ztrátě produktu a bezpečnostním problémům. Zásoba vhodných těsnění a těsnicích kroužků umožňuje promptní údržbu, což zajišťuje soulad s průmyslovými standardy. Nakonec by měly být zváženy elektrické komponenty, jako jsou senzory, řídicí jednotky a kabelové svazky. Moderní šnekové podavače často zahrnují pokročilé řídicí systémy pro přesný provoz. Vadné senzory nebo elektrická připojení mohou narušit celý proces podávání. Udržování kritických elektronických náhradních dílů může pomoci při rychlém odstraňování problémů a řešení elektrických závad. Závěrem lze říci, že udržování strategické zásoby náhradních dílů pro šnekové podavače je proaktivním přístupem k zajištění nepřetržitého a efektivního provozu. Prioritizací komponentů, jako jsou šneky, motory, převodovky, ložiska, vložky, spojky, těsnění a elektrické díly, můžete významně snížit prostoje, zvýšit produktivitu a chránit vaši investici do automatizační technologie. Pravidelná údržba kombinovaná s rychlým přístupem k těmto náhradním dílům udrží vaše systémy v chodu hladce a spolehlivě.

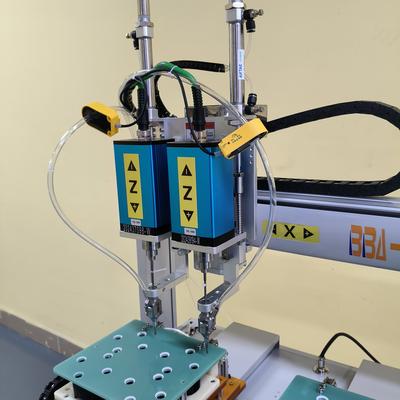

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Schopnosti detekce chyb v automatických šroubovacích strojích Ve světě průmyslové výroby s vysokými nároky jsou přesnost a spolehlivost nezbytností. Automatické šroubovací stroje jsou dlouhodobě páteří výrobných linek pro složité díly ve vysokých objemech. Zatímco jejich rychlost a efektivita jsou nepřekonatelné, skutečný pokrok moderních systémů spočívá v jejich sofistikovaných schopnostech detekce chyb. Tyto integrované systémy jsou klíčové pro minimalizaci odpadu, snížení prostojů a zajištění konzistentně vysoké kvality produktů. Kritická potřeba detekce chyb Tradiční automatizovaná montáž mohla pokračovat minuty nebo dokonce hodiny, než byla odhalena jednoduchá chyba – překřížený závit šroubu, chybějící součástka nebo poškozená hlava. Do té doby mohla být celá šarže výrobků znehodnocena, což vedlo k významnému materiálovému odpadu a nákladnému přepracování. Moderní automatické šroubovací stroje jsou vybaveny vícevrstvou obranou proti takovým chybám, což je proměňuje z jednoduchých utahovacích nástrojů na inteligentní datová centra na výrobní podlaze. Klíčové technologie detekce chyb Současné automatické šroubovací stroje využívají sadu senzorů a softwarových algoritmů k monitorování procesu utahování v reálném čase. Mezi primární metody detekce patří: Sledování točivého momentu a úhlu: Toto je nejzákladnější a nejdůležitější schopnost. Systém sleduje průběh točivého momentu a úhlu natočení po celý cyklus utahování. Porovnáním této křivky v reálném čase s předdefinovaným „zlatým“ profilem může stroj okamžitě identifikovat abnormality. Špička v točivém momentu může indikovat překřížení závitu, zatímco nižší než očekávaný točivý moment může signalizovat poškozený šroub nebo chybějící otvor. Integrace vizuálních systémů: Pokročilé systémy jsou často vybaveny integrovanými kamerami. Tyto vizuální systémy provádějí kritické kontroly před a po utažení. Mohou ověřit přítomnost šroubu na nástavci před zahájením operace a zkontrolovat konečný sestavený stav, aby zajistily, že šroub je správně usazen a zapuštěn, čímž předcházejí vyčnívajícím šroubům nebo poškozeným povrchům. Detekce přítomnosti šroubu: Pomocí senzorů, mechanických, optických nebo pneumatických, stroj potvrdí, že šroub byl úspěšně nabrán z podávacího zásobníku. Toto zabraňuje tomu, aby se stroj pokusil o cyklus utahování bez šroubu, což by vedlo k vynechání montáže a potenciálnímu poškození produktu nebo nástrojů. Senzory hloubky a výšky: Laserové nebo ultrazvukové senzory měří výšku hlavy šroubu po utažení. Toto zajišťuje, že šroub byl zatažen do správné hloubky – ani příliš volně, ani příliš těsně – což je zásadní pro strukturální integritu a bezpečnost finálního produktu. Nad rámec detekce: Reakce a analýza dat Skutečná síla těchto systémů nespočívá pouze v nalezení chyb, ale v jejich okamžité reakci. Po detekci závady může být stroj naprogramován tak, aby automaticky zastavil výrobní linku, aktivoval zvukový a vizuální alarm pro obsluhu a dokonce označil vadnou jednotku pro vyřazení. Navíc jsou všechna data o chybách zaznamenávána. Toto vytváří cenný historický záznam pro analýzy, který výrobcům umožňuje identifikovat opakující se problémy, provést analýzu hlavní příčiny a implementovat proaktivní vylepšení procesů, čímž směřují k výrobnímu prostředí s nulovými vadami. Závěr Integrace pokročilých schopností detekce chyb zásadně pozvedla roli automatického šroubovacího stroje. Už to není jen nástroj pro montáž, ale strážce kvality. Poskytováním monitorování v reálném čase, okamžitou zpětnou vazbou a cennými výrobními daty tyto systémy zajišťují, že výrobci mohou dosáhnout nových výšin efektivity, snížit náklady a co je nejdůležitější, garantovat spolehlivost a kvalitu každého produktu, který opustí jejich zařízení. Investice do takové inteligentní automatizace již není možností, ale nutností pro jakoukoli operaci, která je seriózní v otázkách konkurenceschopnosti a excelence v moderní výrobě. Název produktu Použitelné průmyslové odvětví Dvojhlavový šroubovák Montážní linky elektrického nářadí

Název produktu Příslušná odvětví Robot pro šroubování s pojistkou Výroba bezpečnostních zařízení body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Bezpečná výměna opotřebovaných bitů do šroubováků V rychlém prostředí průmyslové automatizace hraje každá součást klíčovou roli při udržování plynulého provozu. Mezi nimi jsou bity do šroubováků základní, ale často přehlížené nástroje. Tyto malé nástroje postupem času podléhají značnému namáhání a opotřebení a jejich selhání může vést k nákladným prostojům, vadám výrobků nebo dokonce k bezpečnostním rizikům. Zajištění jejich bezpečné a včasné výměny není jen údržbovou činností – je to zásadní aspekt provozní excelence a bezpečnosti pracoviště. Proč na bezpečné výměně záleží Opotřebovaný bit do šroubováku není jen neefektivním nástrojem; je to závazek. Mezi známky opotřebení patří ošoupání hlav, zaoblené hrany, snížený přenos točivého momentu a viditelné poškození. Používání poškozeného bitu může mít několik rizik: Problémy s kvalitou produktu: Opotřebovaný bit nemůže aplikovat konzistentní točivý moment, což vede k nesprávně utaženým sestavám. To může způsobit poruchy výrobků, reklamace nebo selhání v provozu. Poškození zařízení: Uklouznutí nebo nesprávně nasazené bity mohou poškodit hlavu šroubu, obrobek a dokonce i samotnou automatizovan šroubovací jednotku, což vede k nákladným opravám. Bezpečnostní rizika pro pracovníky: Nejvýznamnějším problémem je bezpečnost obsluhy. Opotřebovaný bit může neočekávaně sklouznout, vystřelit kovové třísky nebo způsobit náhlé trhnutí mechanizmu. Ve vysokorychlostních automatizačních buňkách to představuje riziko zranění pro personál v blízkosti. Zvýšené prostoje: Častá selhání si vyžadují neplánované zastavení, což narušuje výrobní plány a snižuje celkovou efektivitu zařízení (OEE). Preventivní výměna je proto nezbytná pro udržování bezpečné, efektivní a spolehlivé výrobní linky. Osvědčené postupy pro bezpečnou výměnu Přijetí strukturovaného přístupu k výměně opotřebovaných bitů minimalizuje riziko a maximalizuje produktivitu. Zde jsou klíčové kroky k integraci do vašeho údržbového protokolu: 1. Stanovte pravidelný harmonikon kontrol: Implementujte preventivní údržbovou rutinu pro kontrolu bitů na opotřebení. Frekvence kontrol by měla být založena na intenzitě používání a pokynech výrobce. Hledejte známky deformace, koroze nebo ztráty magnetické síly. 2. Používejte správné nástroje: Před jakoukoli výměnou vždy vypněte a zajistěte automatizovaný šroubovací systém. Tím zajistíte nulový tok energie a zabráníte náhodné aktivaci. Používejte určené nástroje, jako jsou přesné hex klíče, které jsou navrženy pro vaše konkrétní zařízení, abyste předešli poškození držáku nástroje. 3. Vyberte kvalitní náhradní bity: Ne všechny bity jsou stejné. Investujte do bitů vyrobených z vysoce kvalitních materiálů, jako je legovaná ocel S2, s řádným kalením a povlaky. Kvalitní bity vydrží déle, udržují přesnost točivého momentu a snižují frekvenci výměn, čímž zvyšují bezpečnost a efektivitu. 4. Dodržujte správné instalační postupy: Ujistěte se, že je nový bit bezpečně usazen v pouzdru nebo magnetickém držáku. Volný bit může vést k nepřesnostem a vibracím, které urychlují opotřebení. Pro doporučený instalační metodu a specifikace točivého momentu (pokud jsou relevantní) se řiďte manuálem stroje. 5. Důkladně školejte personál: Operátoři a údržbový personál by měli být proškoleni nejen v tom, jak měnit bity, ale také v tom, jak identifikovat vzory opotřebení a pochopit důležitost tohoto postupu. Zdůrazněte bezpečnostní protokoly, včetně používání osobních ochranných pracovních prostředků (OOPP), jako jsou ochranné brýle a rukavice během výměny. 6. Dokumentujte a sledujte používání: Vedení záznamu o používání bitů a historii výměn. Sledování životnosti bitů pomáhá předvídat selhání a optimalizovat zásoby náhradních dílů, což zajišťuje jejich vždy dostupnost v případě potřeby. Závěr V průmyslové automatizaci odděluje pozornost k detailu dobré operace od skvělých. Bezpečná výměna opotřebovaných bitů do šroubováků je malý, ale zásadní detail, který chrání váš personál, kvalitu vašeho produktu a vaši produktivitu. Implementací přísné, na bezpečnost zaměřené údržbové rutiny investujete do dlouhodobé životnosti vašeho zařízení a blahobytu vašeho týmu. Pamatujte, ve světě řízeném přesností není místo pro opotřebované nástroje.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Porozumění nastavení točivého momentu a jeho aplikacím Ve světě průmyslové automatizace hraje nastavení točivého momentu klíčovou roli při zajišťování efektivity, bezpečnosti a dlouhé životnosti mechanických systémů. Správná aplikace točivého momentu je zásadní pro udržení integrity spojovacích prvků, zabránění poruchám zařízení a optimalizaci výkonu. Tento článek zkoumá základy nastavení točivého momentu a jeho praktické aplikace v průmyslové automatizaci. Význam kontroly točivého momentu Točivý moment, rotační síla působící na spojovací prvek, musí být pečlivě kontrolován, aby bylo dosaženo optimálních výsledků. Nedostatečný točivý moment může vést k uvolněným spojením, zatímco nadměrný točivý moment může způsobit poškození komponent nebo závitů. Mezi klíčové důvody pro správnou kontrolu točivého momentu patří: Zajištění konzistentní upínací síly pro bezpečné spojení Prevence poškození citlivých komponent Udržování jednotného výkonu napříč výrobními linkami Snižování nákladů na údržbu a prostojů Faktory ovlivňující požadavky na točivý moment Několik proměnných ovlivňuje vhodné nastavení točivého momentu pro různé aplikace: Vlastnosti materiálu: Složení spojovacího prvku a spojovaných materiálů Povrchové podmínky: Přítomnost maziv, povlaků nebo povrchových úprav Typ a velikost závitu: Metrické vs. palcové, jemné vs. hrubé závity Environmentální podmínky: Teplota, vlhkost a faktory potenciální koroze Typy aplikací točivého momentu V průmyslové automatizaci se kontrola točivého momentu aplikuje v různých scénářích: Procesy montáže: Precizní utahování mechanických komponent Údržbové operace: Konzistentní utahování během servisu zařízení Kontrola kvality: Ověření správného točivého momentu u hotových výrobků Robotické aplikace: Automatizovaná kontrola točivého momentu ve výrobních buňkách Osvědčené postupy pro správu točivého momentu Pro dosažení spolehlivých výsledků v aplikacích citlivých na točivý moment zvažte tyto osvědčené postupy: Používejte kalibrované nástroje pro točivý moment, které jsou pravidelně udržovány a ověřovány Dodržujte specifikace výrobce pro každou aplikaci Zvažte použití systémů auditu točivého momentu pro kritická spojení Školte personál v správných technikách a postupech točivého momentu Dokumentujte nastavení a postupy točivého momentu pro konzistenci Porozumění a správná aplikace nastavení točivého momentu je zásadní pro úspěch operací průmyslové automatizace. Implementací vhodných kontrolních opatření točivého momentu mohou výrobci zlepšit kvalitu produktů, zvýšit bezpečnost a snížit nákladné poruchy zařízení. Jak se automatizace neustále vyvíjí, přesná správa točivého momentu zůstává základem efektivních a spolehlivých průmyslových procesů. Název produktu Příslušná odvětví Systém vřetenového zajištění Výroba dronů a UAV

Název produktu Použitelné průmyslové odvětví Chytrý stroj na šroubování Montáž elektrických kol Stolní roboti se stali nezbytnými nástroji v moderní výrobě, nabízející přesnost a efektivitu v montážních procesech. Klíčovou součástí těchto robotů je systém podávání šroubů, který zajišťuje plynulý provoz. Problémy s podáváním šroubů však mohou narušit výrobu, což vede k prostojům a snížené produktivitě. Tento článek zkoumá běžné problémy s podáváním šroubů u stolních robotů a poskytuje praktické diagnostické kroky k jejich řešení. Běžné problémy s podáváním šroubů Systémy podávání šroubů u stolních robotů mohou narazit na několik problémů ovlivňujících výkon. Mezi nejčastější patří: Zaseknutí: Šrouby se mohou zaseknout v podavači kvůli špatnému zarovnání, nečistotám nebo nesprávné velikosti šroubu. Nepravidelné podávání: Šrouby nemusí být dodávány konzistentně, což způsobuje mezery v montážním procesu. Špatné podání: Systém může zachytit více šroubů nebo žádný, což vede k chybám. Opotřebení: Součásti jako dráhy podavače nebo trysky se mohou časem opotřebovat, což snižuje efektivitu. Diagnostika problémů s podáváním šroubů Pro identifikaci a řešení problémů s podáváním šroubů postupujte podle těchto diagnostických kroků: Prohlédněte mechanismus podavače: Zkontrolujte fyzické překážky, špatně zarovnané dráhy nebo opotřebované díly, které by mohly způsobit zaseknutí nebo špatné podání. Ověřte specifikace šroubů: Ujistěte se, že šrouby odpovídají velikosti, tvaru a materiálu, pro které je podavač navržen. Vyčistěte systém: Nahromadění prachu, oleje nebo nečistot může způsobit nepravidelné podávání. Pravidelné čištění zajišťuje plynulý provoz. Otestujte senzor: Vadné senzory nemusí detekovat šrouby. Ověřte zarovnání a funkčnost senzorů. Sledujte vibrace a tlak vzduchu: Nesprávné nastavení vibrací nebo pneumatických mechanismů může narušit podávání. Upravte podle potřeby. Tipy pro preventivní údržbu Pro minimalizaci problémů s podáváním šroubů přijměte tato preventivní opatření: Naplánujte pravidelné kontroly a údržbu podavače. Používejte kvalitní šrouby odpovídající specifikacím robota. Udržujte pracovní prostor čistý, abyste předešli kontaminaci. Školte operátory, aby rozpoznali rané známky problémů s podáváním. Porozumění těmto běžným problémům a implementace proaktivních řešení pomáhá výrobcům zajistit spolehlivý výkon stolních robotů v průmyslové automatizaci. Správná diagnostika a údržba systémů podávání šroubů jsou klíčové pro optimalizaci produktivity a minimalizaci prostojů.

V rychle se rozvíjejícím světě průmyslové výroby jsou přesnost, efektivita a spolehlivost klíčové. Víceosé šroubovací stroje představují revoluci, která nabízí bezkonkurenční výkon pro montážní linky. Tyto pokročilé stroje zefektivňují výrobu, snižují chybovost a zajišťují konzistenci napříč širokou škálou aplikací. Podívejme se na klíčové vlastnosti, díky nimž jsou víceosé šroubovací stroje nepostradatelné v moderní automatizaci. Vysoká produktivita s více vřeteny Hlavní výhodou víceosých šroubovacích strojů je jejich schopnost současně obsluhovat více šroubovacích bodů. Tyto stroje jsou vybaveny několika vřeteny, což umožňuje utahování více šroubů v jednom cyklu, čímž se výrazně zkracuje čas montáže. Ať už jde o složitou automobilovou součástku nebo spotřební elektroniku, vícevřetenový design zajišťuje vysokou produktivitu bez kompromisů v přesnosti. Přesné řízení točivého momentu Konzistentní a přesná aplikace točivého momentu je klíčová pro prevenci vad výrobků a zajištění dlouhodobé spolehlivosti. Víceosé šroubovací stroje jsou vybaveny pokročilými systémy řízení točivého momentu, často s možností monitorování a zpětné vazby v reálném čase. To zaručuje, že každý šroub je utažen přesně podle specifikace, čímž se eliminuje přetažení nebo podtažení — běžné příčiny selhání výrobků. Flexibilní konfigurace Jednou z výjimečných vlastností těchto strojů je jejich přizpůsobivost. V závislosti na výrobních požadavcích lze upravit počet vřeten a jejich uspořádání. Některé modely mají programovatelné osy, které umožňují dynamické úpravy pro různé geometrie obrobků. Tato flexibilita je činí vhodnými pro výrobu s vysokou variabilitou a nízkým objemem. Automatizace a integrace Víceosé šroubovací stroje jsou navrženy pro hladkou integraci do automatizovaných výrobních linek a často nabízejí kompatibilitu s roboty a rozhraními PLC (Programmable Logic Controller). Mohou synchronizovat s dopravníky, podavači součástek a kontrolními systémy, čímž vytvářejí plně automatizovaný montážní proces. Tím se minimalizuje ruční zásah, snižují náklady na pracovní sílu a zvyšuje se celková efektivita. Uživatelsky přívětivé ovládání Navzdory své složitosti jsou moderní víceosé šroubovací stroje vybaveny intuitivními rozhraními. Nastavení usnadňují dotykové ovládací panely a grafické programování, zatímco diagnostické nástroje poskytují varování v reálném čase týkající se údržby nebo kalibrace. Operátoři mohou rychle přepínat mezi různými konfiguracemi výrobků bez výrazných prostojů. Robustní konstrukce Tyto stroje jsou konstruovány pro náročné průmyslové prostředí a jsou vyrobeny z vysoce kvalitních materiálů, jako je kalená ocel a vyztužený hliník. Jsou navrženy tak, aby vydržely nepřetržitý provoz, vibrace a drsné podmínky, což zajišťuje dlouhou životnost s minimální údržbou. Závěr Víceosé šroubovací stroje představují vrchol moderní automatizace, kombinující rychlost, přesnost a přizpůsobivost. Integrací těchto pokročilých systémů do výrobních linek mohou výrobci dosáhnout nebývalé efektivity, snížit počet vad a udržet konzistentní kvalitu svých výrobků. Jak se průmysl neustále vyvíjí, bude poptávka po chytřejších a univerzálnějších šroubovacích řešeních jen růst, což upevní roli víceosých strojů v budoucnosti průmyslové montáže. Název produktu Použitelné odvětví Automatický šroubovací stroj Montáž notebooků a tabletů