8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

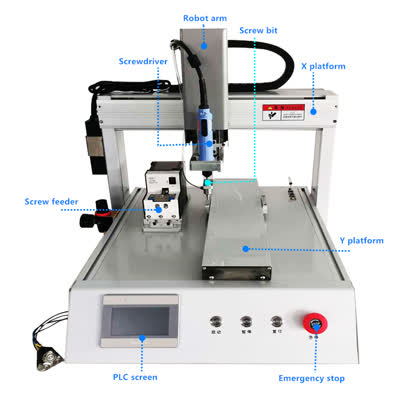

في عالم الأتمتة الصناعية، تلعب آلات تجميع البراغي دورًا محوريًا في تبسيط عمليات التصنيع. تم تصميم آلة تجميع البراغي الأوتوماتيكية بالكامل للتعامل مع الإنتاج عالي الحجم بدقة وكفاءة وبحد أدنى من التدخل البشري. إن فهم المكونات الرئيسية لهذه الآلة يمكن أن يوفر رؤى قيمة حول كيفية تعزيز الأتمتة للإنتاجية. أدناه، نتعمق في المكونات الأساسية التي تتكون منها آلة تجميع البراغي الأوتوماتيكية بالكامل. 1. مغذي البراغي يعد مغذي البراغي قلب آلة التجميع، وهو المسؤول عن توفير البراغي بطريقة منظمة. يتكون عادةً من وعاء اهتزازي أو مغذي خطي يقوم بتوجيه البراغي بشكل صحيح قبل نقلها إلى المرحلة التالية. قد تتضمن النماذج المتقدمة أجهزة استشعار لاكتشاف الانسدادات أو التغذية الخاطئة، مما يضمن التشغيل دون انقطاع. 2. وحدة مفك البراغي وحدة مفك البراغي هي المكون الذي يقوم بتركيب البراغي في قطعة العمل. اعتمادًا على التطبيق، قد يكون مفك براغي كهربائيًا أو هوائيًا أو يعمل بالسيرفو. يعد التحكم الدقيق في عزم الدوران أمرًا بالغ الأهمية هنا لتجنب الإحكام الزائد أو الناقص، مما قد يؤثر على جودة المنتج. 3. نظام الناقل ينقل نظام الناقل قطع العمل عبر خط التجميع، ويضعها بدقة تحت وحدة مفك البراغي. عادةً ما يتم استخدام ناقلات حزامية أو سلسلة، وقد تتضمن أجهزة استشعار لمزامنة حركة الأجزاء مع عملية التركيب. 4. لوحة التحكم تضم لوحة التحكم متحكمًا منطقيًا قابلًا للبرمجة (PLC) وواجهة الإنسان والآلة (HMI). يمكن للمشغلين ضبط الإعدادات مثل عزم الدوران والسرعة وتسلسل التركيب عبر واجهة الإنسان والآلة، بينما يضمن المتحكم المنطقي القابل للبرمجة أن تعمل جميع المكونات بتناسق. 5. نظام الرؤية (اختياري) للتطبيقات عالية الدقة، قد يتم دمج نظام رؤية للتحقق من وضع البراغي واكتشاف العيوب. تقوم الكاميرات وبرامج معالجة الصور بتحليل كل عملية تركيب برغي لضمان الاتساق والامتثال لمعايير الجودة. 6. أجهزة الاستشعار وآليات السلامة تلعب أجهزة الاستشعار دورًا أساسيًا في مراقبة تشغيل الآلة. تساعد أجهزة استشعار القرب وأجهزة استشعار عزم الدوران وكاشفات الضوء الكهروضوئية في منع الأخطاء وضمان التشغيل الآمن. تحمي آليات السلامة، مثل أزرار التوقف الطارئ والحواجز الواقية، المشغلين من الإصابات العرضية. 7. قادوس أو وحدة تخزين يقوم القادوس أو وحدة التخزين بحمل كمية كبيرة من البراغي، مما يعزز المغذي عند الحاجة. يقلل هذا المكون من وقت التوقف عن العمل من خلال ضمان إمداد مستمر من البراغي أثناء عمليات الإنتاج الممتدة. الختام تعد آلة تجميع البراغي الأوتوماتيكية بالكامل نظامًا متطورًا يتكون من مكونات متعددة متكاملة، حيث يخدم كل مكون وظيفة محددة لضمان كفاءة ودقة تثبيت البراغي. من خلال الاستفادة من الأتمتة، يمكن للمصنعين تحقيق إنتاجية أعلى، وتقليل تكاليف العمالة، والحفاظ على جودة منتج متسقة. يعد الاستثمار في مثل هذه الآلات خطوة نحو تحسين خطوط الإنتاج للحصول على ميزة تنافسية. اسم المنتج الصناعات المناسبة نظام تثبيت البراغي الخطي تجميع الإلكترونيات للسيارات

اسم المنتج الصناعات القابلة للتطبيق وحدة ربط البراغي تصنيع معدات الأمن دليل المبتدئين لآلات ربط البراغي متعددة المحاور تُحدث آلات ربط البراغي متعددة المحاور ثورة في الأتمتة الصناعية من خلال تقديم الدقة والسرعة والمرونة في عمليات التجميع. سواء كنت جديدًا في الربط الآلي أو تبحث عن تحسين الإنتاج، فإن فهم هذه الآلات ضروري للتصنيع الحديث. يغطي هذا الدليل أساسيات تقنية ربط البراغي متعددة المحاور، ومزاياها، والاعتبارات الرئيسية للتنفيذ. ما هي آلات ربط البراغي متعددة المحاور؟ تم تصميم هذه الآلات لربط البراغي في نقاط متعددة على قطعة العمل في وقت واحد أو بالتتابع، باستخدام محاور متعددة مستقلة. على عكس الآلات أحادية المحور، يمكنها التعامل مع تجميعات معقدة مع مواضع براغي وزوايا ومتطلبات عزم مختلفة. مجهزة بأذرع روبوتية أو مصفوفات مغزل، تتكيف مع احتياجات إنتاج متنوعة مع الحفاظ على دقة عالية. المزايا الرئيسية زيادة الإنتاجية: يتم ربط براغي متعددة في دورة واحدة، مما يقلل أوقات الدورة. الاتساق: ضبط عزم الدوران والزاوية القابل للبرمجة يضمن جودة ربط موحدة. المرونة: قابلة لإعادة البرمجة بسهولة لتصاميم منتجات مختلفة أو أنماط براغي. تخفيض تكاليف العمالة: أتمتة المهام المتكررة، مما يقلل من التدخل البشري. التطبيقات تتفوق هذه الآلات في صناعات مثل السيارات والإلكترونيات وتصنيع الأجهزة، حيث يعد ربط البراغي عالي الكمية أمرًا بالغ الأهمية. إنها مثالية لتجميع لوحات الدوائر الكهربائية أو مكونات المحركات أو المنتجات الاستهلاكية بتصاميم براغي معقدة. نصائح التنفيذ تقييم متطلبات قطعة العمل: تحديد أحجام البراغي وأعماقها وتوافق المواد. اختيار التكوين الصحيح: حدد عدد المحاور (من 2 إلى 6 محاور) بناءً على التعقيد. دمج أجهزة الاستشعار: استخدم أنظمة رؤية أو ردود فعل قوة لاكتشاف سوء المحاذاة. إعطاء الأولوية للصيانة: المعايرة المنتظمة تضمن الدقة طويلة المدى. من خلال الاستفادة من آلات ربط البراغي متعددة المحاور، يمكن للمصنعين تحقيق خطوط تجميع أسرع وخالية من الأخطاء. مع تقدم الأتمتة، يصبح اعتماد هذه الأنظمة ضرورة تنافسية وليس مجرد خيار.

اسم المنتج الصناعات المطبقة روبوت مفك البراغي المكتبي تجميع الإلكترونيات للسيارات يشهد قطاع التشغيل الآلي الصناعي طلبًا متزايدًا بشكل كبير على أنظمة الربط الآلي، مدفوعًا بالحاجة إلى الدقة والكفاءة والفعالية من حيث التكلفة في عمليات التصنيع. مع تبني الصناعات للتحول الآلي بشكل متزايد، أصبح دور حلول الربط المتقدمة حاسماً في ضمان عمليات سلسة عبر خطوط التجميع، وإنتاج السيارات، والطيران، وتصنيع الإلكترونيات. تم تصميم أنظمة الربط الآلي لزيادة الإنتاجية عن طريق تقليل الأخطاء البشرية وتسريع دورات الإنتاج. تتضمن هذه الأنظمة تقنيات متقدمة مثل الروبوتات، والتحكم في عزم الدوران، وأنظمة الرؤية لتقديم أداء ربط متسق وموثوق. تتيح القدرة على التحكم الدقيق في عزم الدوران والمحاذاة ضمان مفاصل عالية الجودة، مما يقلل من خطر وجود عيوب في المنتجات واستدعائها. أحد العوامل الرئيسية وراء الطلب المتزايد على حلول الربط الآلي هو صعود المصانع الذكية. مهدت الثورة الصناعية الرابعة الطريق لبيئات إنتاج مترابطة حيث يكون اتخاذ القرارات القائمة على البيانات أمرًا بالغ الأهمية. يمكن لأنظمة الربط الآلي المزودة بقدرات إنترنت الأشياء مراقبة المعايير وتعديلها في الوقت الفعلي، مما يضمن أداءً مثاليًا وصيانة تنبؤية. وهذا يقلل من وقت التوقف ويطيل عمر المعدات، مما يسهم في توفير التكاليف على المدى الطويل. كانت صناعة السيارات على وجه الخصوص من أكبر المتبنين لتقنيات الربط الآلي. أدى تصنيع المركبات الكهربائية، مع تركيزه على المواد خفيفة الوزن ومتطلبات التجميع المعقدة، إلى تسريع الاعتماد بشكل أكبر. يمكن للأنظمة الآلية التعامل مع مجموعة متنوعة من مهام الربط، من تأمين وحدات البطاريات إلى تجميع مكونات الهيكل المعقدة، مع الحفاظ على معايير السلامة والجودة الصارمة. بخلاف صناعة السيارات، تستخدم صناعات مثل الطيران والإلكترونيات هذه الأنظمة أيضًا لتلبية متطلبات التصغير والتجميع عالي الدقة. تجعل القدرة على التعامل مع مواد متنوعة، بما في ذلك المواد المركبة والركائز الدقيقة، الربط الآلي لا غنى عنه في هذه القطاعات. بالإضافة إلى ذلك، تدفع نقص العمالة والحاجة إلى ممارسات التصنيع الخالية من الهدر الشركات إلى الاستثمار في التشغيل الآلي للحفاظ على القدرة التنافسية. يكمن مستقبل أنظمة الربط الآلي في الابتكار المستمر. ستحدث الاتجاهات الناشئة مثل الروبوتات التعاونية وضمان الجودة المدعوم بالذكاء الاصطناعي ثورة في هذا المجال. ستزيد هذه التطورات من المرونة، مما يسمح للأنظمة بالتكيف مع احتياجات الإنتاج المختلفة مع الحفاظ على الدقة والموثوقية العالية. في الختام، من المتوقع أن يستمر الطلب العالمي على أنظمة الربط الآلي في النمو مع تركيز الصناعات على الكفاءة والجودة والقابلية للتوسع. ستكون الشركات التي تستثمر في هذه الحلول المتطورة اليوم في وضع جيد للريادة في عصر التصنيع المتقدم.

اسم المنتج الصناعات المناسبة مغذي البراغي الآلي إنتاج الأجهزة القابلة للارتداء الذكية في مشهد التصنيع سريع الخطى اليوم، أصبحت السرعة والدقة أمران بالغا الأهمية لتحسين كفاءة الإنتاج. برزت روبوتات تثبيت البراغي عالية السرعة كحل ثوري لخطوط التجميع، حيث تقدم أداءً لا مثيل له في تطبيقات الربط. يستكشف هذا المقال التكنولوجيا المتقدمة التي تدعم هذه الأنظمة الروبوتية وتأثيرها التحويلي على الأتمتة الصناعية. يتمثل جوهر روبوتات تثبيت البراغي عالية السرعة في نظام تحكم متطور في الحركة. تستخدم هذه الروبوتات محركات سيرفو دقيقة مجتمعة مع خوارزميات حركة متقدمة لتحقيق تحديد المواقع بسرعة بدقة على مستوى المايكرون. تكامل آليات التغذية الراجعة في الوقت الفعلي يضمن تطبيق عزم دوران متسق أثناء عملية الربط، مما يمنع كلًا من عدم الربط الكافي وتلف المواد بسبب القوة المفرطة. تتميز روبوتات تثبيت البراغي الحديثة بأنظمة توجيه بصري ذكية تمكنها من تحديد ثقوب البراغي بدقة استثنائية. باستخدام كاميرات عالية الدقة وخوارزميات الرؤية الحاسوبية، يمكن لهذه الأنظمة تعويض الاختلافات الطفيفة في الأجزاء والحفاظ على المحاذاة المثلى طوال دورة الربط. هذه القدرة تقلل بشكل كبير من الحاجة إلى تجهيزات باهظة الثمن مع تحسين موثوقية العملية بشكل عام. تستخدم آليات القيادة في هذه الروبوتات محركات تيار مستمر بدون فرش مع مخفضات حركة توافقية لتقديم التوازن المثالي بين السرعة وعزم الدوران. تقنية تخميد الاهتزازات المتقدمة تقلل من التذبذبات أثناء الحركات السريعة، مما يسمح بسرعات إدخال برغي تتجاوز 5 براغي في الثانية في بعض التكوينات. يتم تحقيق هذه السرعة المذهلة دون المساس بدقة الموضع أو جودة الربط. تكمل أنظمة تغذية البراغي الذكية الأداء الميكانيكي للروبوت. تتضمن هذه المغذيات تقنيات فصل وتوجيه فريدة لضمان إمداد مستمر من البراغي موجهة بشكل صحيح إلى رأس القفل. تقوم أجهزة استشعار متطورة بمراقبة عملية التغذية، وكشف أي عطل أو سوء محاذاة على الفور وتصحيحه لمنع انقطاعات الإنتاج. توفر روبوتات تثبيت البراغي عالية السرعة الحديثة مرونة ملحوظة من خلال واجهات برمجة متقدمة. يمكن للمشغلين ضبط معلمات مثل عزم الربط وسرعة الإدخال والعمق بسهولة لمتغيرات المنتجات المختلفة. تتمتع بعض الأنظمة حتى بقدرات التعلم الذاتي التي تحسن هذه المعلمات بمرور الوقت بناءً على بيانات الأداء التاريخية. عزز تكامل تقنيات الصناعة 4.0 هذه الأنظمة الروبوتية بشكل أكبر. تتيح إمكانية الاتصال المدمج مراقبة مؤشرات الأداء الرئيسية في الوقت الفعلي، وتحذيرات الصيانة التنبؤية، والتكامل السلس مع أنظمة التحكم على مستوى المصنع. هذا النهج القائم على البيانات يعزز وقت التشغيل ويوفر رؤى قيمة للتحسين المستمر للعملية. بينما تستمر متطلبات التصنيع في التطور، يتم تكييف روبوتات تثبيت البراغي عالية السرعة للتعامل مع مهام أكثر تعقيدًا. تتضمن بعض النماذج المتقدمة الآن تكنولوجيا الروبوتات التعاونية، مما يتيح التشغيل الآمن جنبًا إلى جنب مع العمال البشريين في بيئات التجميع الهجينة. تتميز نماذج أخرى بتكوينات متعددة الرؤوس يمكنها قيادة أنواع مختلفة من المسامير في وقت واحد، مما يعزز الإنتاجية بشكل أكبر. يكمن مستقبل تكنولوجيا تثبيت البراغي في التحسينات المستمرة في السرعة والقدرة على التكيف والإمكانات الذكية. تعد التطورات الناشئة في الذكاء الاصطناعي بعملية تشغيل أكثر استقلالية، مع روبوتات قادرة على التكيف الذاتي مع تصميمات المنتجات الجديدة وظروف الإنتاج. مع نضوج هذه التقنيات، سوف تلعب روبوتات تثبيت البراغي عالية السرعة دورًا أكبر في تشكيل مصانع المستقبل.

برمجة مفكات السيرفو لأنماط البراغي المختلفة لقد أحدثت الأتمتة الصناعية ثورة في التصنيع، حيث تلعب مفكات السيرفو دورًا محوريًا في خطوط التجميع. توفر هذه الأدوات الدقة تحكمًا لا مثيل له في عزم الدوران والسرعة والزاوية، مما يضمن شدًا متسقًا وموثوقًا. ومع ذلك، فإن تحسين مفكات السيرفو للأنماط المختلفة للبراغي يتطلب برمجة دقيقة لزيادة الكفاءة وتقليل الأخطاء. يكمن أساس البرمجة الفعالة في فهم متطلبات نمط البرغي. تتطلب الأنماط الخطية والترتيبات الدائرية والتكوينات المتدرجة كل منها نهجًا محددًا. بالنسبة للأنماط الخطية، يجب على المبرمجين تحديد مسافة الخطوة بين البراغي وتنفيذ منطق تحديد المواقع بدقة. تتطلب الأنماط الدائرية حسابات زاوية ومعلمات نصف قطر للحفاظ على تباعد موحد. يعد تحديد عزم الدوران جانبًا حاسمًا آخر في برمجة مفكات السيرفو. تتطلب المواد المختلفة وأحجام البراغي قيم عزم دوران مختلفة لتحقيق قوة تثبيت مثالية دون الإضرار بالمكونات. تسمح أنظمة السيرفو الحديثة بإجراء تعديل ديناميكي لعزم الدوران أثناء عملية الشد، مما يتيح انتقالات سلسة من الاقتراب السريع إلى الشد النهائي. تشمل تقنيات البرمجة المتقدمة تنفيذ روتينات الكشف عن الأخطاء. يمكن لهذه الروتينات تحديد مشاكل مثل التشابك في الخيوط أو البراغي التالفة أو الأجزاء غير المحاذية من خلال مراقبة منحنيات عزم الدوران والموضع الدوراني. عند اكتشاف أي شذوذ، يمكن للنظام أن يبدأ تلقائيًا إجراءات تصحيحية أو إيقاف العمليات لمنع المزيد من الضرر. تضيف عملية التكامل مع الأنظمة الروبوتية طبقة أخرى من التعقيد إلى برمجة مفكات السيرفو. يجب تعيين تحويلات الإحداثيات بدقة بين حركة الروبوت وتشغيل المفك. وهذا يتطلب تزامنًا لملفات الحركة وتوقيتًا دقيقًا لضمان انخراط الأداة بشكل صحيح مع كل موقع برغي. بالنسبة لعمليات التجميع المعقدة، قد تتضمن تسلسلات البرمجة العديد من الأدوات العاملة بالتنسيق. وهذا يتطلب بروتوكولات اتصال متطورة بين الأجهزة وتسلسلًا دقيقًا لمنع الاصطدام مع الحفاظ على أوقات دورة مثالية. يمكن لبرامج المحاكاة المساعدة في التحقق من هذه البرامج قبل تنفيذها في أرضية الإنتاج. مع استمرار تطور الأتمتة الصناعية، أصبحت طرق برمجة مفكات السيرفو أكثر سهولة. تقدم العديد من الأنظمة الحديثة واجهات رسومية تبسط إنشاء أنماط معقدة، مع وظائف السحب والإفلات لتحديد المواقع وتعيين المعلمات. ومع ذلك، يظل الفهم العميق للمبادئ الأساسية ضروريًا لاستكشاف الأخطاء وإصلاحها والتحسين. يكمن مستقبل برمجة مفكات السيرفو في الذكاء الاصطناعي والتعلم الآلي. قد تقوم خوارزميات التنبؤ قريبًا بأتمتة تحسين أنماط البراغي ومعلمات الشد بناءً على بيانات الأداء في الوقت الفعلي، مما يعزز الجودة والإنتاجية في عمليات التجميع الآلية. اسم المنتج الصناعات المعنية آلة شد البراغي الذكية إنتاج الأجهزة القابلة للارتداء الذكية

في مشهد التصنيع سريع الخطى اليوم، تسعى الشركات باستمرار إلى تحسين الكفاءة وتقليل التكاليف وتحسين جودة المنتج. أحد أكثر التطورات أهمية في أتمتة الإنتاج هو اعتماد آلات تثبيت المسامير الآلية على نطاق واسع. أصبحت هذه الأدوات عالية الدقة لا غنى عنها للصناعات التي تتراوح من الإلكترونيات والسيارات إلى الأجهزة الطبية والسلع الاستهلاكية. دعونا نستكشف الأسباب الرئيسية وراء الطلب العالمي المتزايد عليها. دقة واتساق لا مثيل لهمايعد تثبيت المسامير يدويًا عرضة لأخطاء بشرية مثل الإحكام الزائد أو الناقص أو تشابك الخيوط - عيوب يمكن أن تهدد موثوقية المنتج. تقضي آلات تثبيت المسامير الآلية على هذه المشكلات بدقة تصل إلى مستوى الميكرون، مما يضمن عزم دوران مثالي في كل مرة. يعد هذا الاتساق حاسمًا للصناعات حيث يجب أن تلبي المسامير الصغيرة معايير جودة صارمة، خاصة في الإلكترونيات المصغرة والمعدات الطبية الحساسة. مكاسب إنتاجية كبيرةتعمل هذه الآلات بسرعات لا يمكن لأي مشغل بشري أن يضاهيها. يمكن لوحدة آلية واحدة عادةً تثبيت 30-60 مسمارًا في الدقيقة دون تعب، مقارنة بـ 8-12 مسمارًا يدويًا. بالنسبة لمصنعي الحجم الكبير، يؤدي هذا إلى زيادة الإنتاجية بنسبة 400٪ أو أكثر. الوقت الذي يتم توفيره في كل مسمار يتراكم ليصبح مكاسب إنتاجية سنوية هائلة، مما يسمح للشركات بتوسيع عملياتها دون زيادة تكاليف العمالة بشكل متناسب. تقليل تكاليف العمالةمع ارتفاع الأجور في جميع أنحاء العالم والنقص المستمر في العمالة الماهرة، توفر الأتمتة عائد استثمار مقنعًا. تتطلب أنظمة تثبيت المسامير الآلية الحد الأدنى من الإشراف - يمكن لفني واحد في كثير من الأحيان الإشراف على آلات متعددة. على مدى فترة 3 سنوات، تعوض الشركات عادةً استثماراتها من خلال تقليل تكاليف العمالة المباشرة وتوفير الجودة، مع الحصول على قدرة إنتاجية قابلة للتوسع وقابلة للتنبؤ. تكامل بيانات متقدمتتميز النماذج الحديثة باتصال IoT، تسجل منحنى عزم دوران كل مسمار وتغذي البيانات في أنظمة إدارة الجودة. هذا يخلق مسارًا قابلًا للتدقيق للصناعات الحساسة للامتثال وتمكين الصيانة التنبؤية من خلال تتبع أنماط تآكل الأدوات. حتى أن بعض الأنظمة تستخدم الذكاء الاصطناعي لتصحيح معلمات العزم تلقائيًا بناءً على التباينات في المواد المكتشفة أثناء التشغيل. تحسينات في سلامة العماليعد تثبيت المسامير المتكرر من بين الأسباب الرئيسية لاضطرابات الجهاز العضلي الهيكلي في مكان العمل. تزيل الأتمتة هذا الخطر الإرجونومي مع تقليل مخاطر الإصابات الناتجة عن انزلاق الأدوات أو الحطام المتطاير. يمكن للنماذج التعاونية الجديدة المصنفة للسلامة أن تعمل جنبًا إلى جنب مع البشر دون الحاجة إلى حواجز وقائية، مما يجمع بين مرونة الأتمتة ومزايا التجميع اليدوي. قدرات التخصيصعلى عكس الأتمتة الصارمة في الماضي، تقدم حلول تثبيت المسامير اليوم مرونة ملحوظة. تسمح رؤوس الأدوات سريعة التغيير للآلات الواحدة بالتعامل مع أنواع وأحجام متعددة من المسامير. يمكن للروبوتات الموجهة بالرؤية تحديد وتثبيت المسامير على الأسطح غير المنتظمة، بينما تستطيع أنظمة التغذية المرنة استيعاب أي شيء من المسامير الدقيقة بحجم M0.6 إلى المسامير الهيكلية الكبيرة بنفس الدقة. مع مواجهة المصنّعين العالميين ضغوطًا متزايدة لتقديم جودة أعلى بتكاليف أقل وعلى فترات زمنية أقصر، تطورت تقنية تثبيت المسامير الآلية من كونها رفاهية إلى ضرورة. إن الجمع بين الهندسة الدقيقة والاتصال الذكي والأتمتة المرنة يضمن بقاء هذه الأنظمة في صلب استراتيجيات التصنيع للصناعة 4.0 في جميع أنحاء العالم. اسم المنتج الصناعات المناسبة روبوت تثبيت المسامير تجميع لوحات التحكم الصناعية

سوق تقنيات مسامير التحكم (سيرفو) هو قطاع سريع التطور، مدفوعًا بالتقدم في مجال الأتمتة والهندسة الدقيقة. مع تزايد طلب الصناعات على دقة أعلى وكفاءة وموثوقية، أصبح اختيار نظام مسامير التحكم المناسب أمرًا بالغ الأهمية لتحقيق الأداء الأمثل. تقارن هذه المقالة بين العلامات التجارية الرائدة في تقنيات مسامير التحكم، مع إبراز الميزات الرئيسية والابتكارات والتطبيقات التي تميزها. من الاعتبارات الأساسية في تقنيات مسامير التحكم هي الدقة. تقدم الأنظمة المتطورة الآن دقة بمستوى الميكرون، مما يضمن أداءً متسقًا في التطبيقات التي تتطلب تفاوتات ضيقة. تُدمج هذه الأنظمة آليات تغذية راجعة متقدمة، مثل المشفرات البصرية والحلّالات، للحفاظ على التموضع الدقيق وتقليل اللعب الخلفي. النتيجة هي تحسين القدرة على التكرار، حتى في العمليات عالية السرعة. المتانة عامل آخر حاسم. تم تصميم أنظمة مسامير التحكم الحديثة بمواد عالية الجودة، بما في ذلك الفولاذ المُقسى وطلاءات متخصصة، لتحمل بيئات العمل الصناعية القاسية. مقاومة التآكل، تقليل التلف، وعمر خدمة ممتد هي ميزات قياسية في الموديلات الرائدة. بالإضافة إلى ذلك، تضمن أنظمة التزليق المبتكرة تشغيلًا سلسًا تحت الأحمال الثقيلة والاستخدام المستمر. كفاءة الطاقة هي أولوية متزايدة في الأتمتة الصناعية. تُدمج تقنيات مسامير التحكم الرائدة الفرملة التجديدية وتصميمات المحركات المثلى لتقليل استهلاك الطاقة. من خلال تقليل الهدر الطاقي، تخفض هذه الأنظمة التكاليف التشغيلية وتتوافق مع أهداف الاستدامة. تتميز بعض الموديلات أيضًا بتشخيصات ذكية، تمكّن من الصيانة التنبؤية لمنع التوقف غير المتوقع. قدرات التكامل مهمة بنفس القدر. تقدم أفضل أنظمة مسامير التحكم توافقًا سلسًا مع وحدات التحكم المنطقية القابلة للبرمجة (PLCs) وواجهات الإنسان والآلة (HMIs) ومكونات الأتمتة الأخرى. تسهل بروتوكولات الاتصال المفتوحة، مثل EtherCAT وProfinet، الإعداد السهل والمراقبة في الوقت الحقيقي. يضمن هذا التوافق سير عمل سلس في بيئات التصنيع المعقدة. في الختام، يتضمن اختيار تقنية مسامير التحكم المناسبة تقييم الدقة والمتانة وكفاءة الطاقة وميزات التكامل. من خلال فهم هذه العوامل الرئيسية، يمكن للمصنعين اتخاذ قرارات مستنيرة لتعزيز عمليات الأتمتة الخاصة بهم والحفاظ على التنافسية في صناعة ديناميكية. اسم المنتج الصناعات المناسبة مفك برأس مزدوج تجميع معدات الاتصالات

اسم المنتج الصناعات المناسبة مثبت براغي CNC صناعة إضاءة LED في عالم التصنيع سريع الخطى اليوم، أصبحت الكفاءة والدقة أكثر أهمية من أي وقت مضى. يعد اعتماد آلات غلق البراغي الأوتوماتيكية أحد أهم التطورات التي تساعد المصانع على تحقيق هذه الأهداف. تعمل هذه الأدوات المبتكرة على إحداث ثورة في خطوط التجميع، حيث تقدم سرعة واتساق وموثوقية لا مثيل لها. ولكن لماذا يتحول المزيد من المصانع إلى هذه التقنية؟ دعونا نستكشف الأسباب الرئيسية وراء هذا الاتجاه المتزايد. تحسين الإنتاجية إن شد البراغي يدويًا عملية تستغرق وقتًا طويلاً وتتطلب عمالة مكثفة، وغالبًا ما تصبح عائقًا في الإنتاج. تبسط آلات غلق البراغي الأوتوماتيكية هذه العملية، حيث تنهي المهام في جزء بسيط من الوقت. مع التشغيل عالي السرعة والتوقف القليل، تعزز هذه الآلات الإنتاجية بشكل كبير، مما يسمح للمصانع بتلبية الطلب المتزايد دون المساس بالجودة. دقة لا مثيل لها لا مفر من الخطأ البشري أثناء شد البراغي يدويًا، مما يؤدي إلى عدم اتساق مثل الشد الزائد أو الشد غير الكافي. تقضي آلات غلق البراغي الأوتوماتيكية على هذا التباين من خلال تطبيق عزم الدوران المطلوب بالضبط لكل برغي. تضمن هذه الدقة جودة منتج موحدة، وتقلل من العيوب، وتعزز عمر المنتجات المجمعة. توفير تكاليف العمالة تعد تكاليف العمالة نفقة كبيرة للمرافق الصناعية. من خلال أتمتة عملية غلق البراغي، يمكن للمصانع تقليل اعتمادها على العمالة اليدوية، وإعادة توجيه العمال إلى مهام أكثر تعقيدًا تتطلب الخبرة البشرية. لا يؤدي ذلك إلى خفض التكاليف فحسب، بل يحسن أيضًا كفاءة القوى العاملة. تحسين سلامة العمال يمكن للمهام المتكررة مثل شد البراغي أن تؤدي إلى اضطرابات عضلية هيكلية وإرهاق بين العمال. تتولى آلات غلق البراغي الأوتوماتيكية هذه الحركات المتكررة، مما يقلل من خطر إصابات العمل. لا يحمي بيئة العمل الآمنة الموظفين فحسب، بل يقلل أيضًا من وقت التوقف بسبب الغياب المتعلق بالصحة. القدرة على التوسع والمرونة تتمتع آلات غلق البراغي الأوتوماتيكية الحديثة بقدرة عالية على التكيف، حيث يمكنها التعامل مع مجموعة واسعة من أحجام البراغي والمواد. سواء كان المصنع ينتج إلكترونيات أو قطع غيار سيارات أو سلع استهلاكية، يمكن تخصيص هذه الآلات لتناسب الاحتياجات المحددة. يجعل هذا التوسع استثمارًا مستقبليًا للمشاريع النامية. تتبع البيانات ومراقبة الجودة تأتي العديد من آلات غلق البراغي الأوتوماتيكية مزودة بأجهزة استشعار وبرامج متطورة تراقب كل عملية شد. يمكن استخدام هذه البيانات لمراقبة الجودة في الوقت الفعلي، مما يضمن أن كل منتج يفي بالمعايير الصارمة. بالإضافة إلى ذلك، تساعد متابعة مقاييس الأداء في تحديد المشكلات المحتملة قبل تفاقمها، مما يعزز كفاءة التشغيل بشكل أكبر. مع استمرار تبني الصناعات للأتمتة، فإن التحول نحو آلات غلق البراغي الأوتوماتيكية هو تطور طبيعي. إن قدرتها على تعزيز الإنتاجية والدقة والسلامة مع تقليل التكاليف تجعلها أداة لا غنى عنها للمصانع الحديثة. لا يقتصر الاستثمار في هذه التقنية على الحفاظ على قدرة الشركات التنافسية فحسب، بل يمهد الطريق أيضًا لعمليات تصنيع أكثر فعالية.