8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

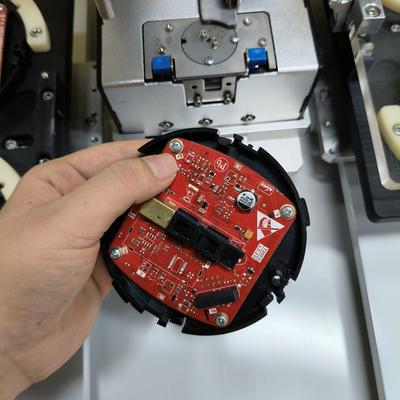

Назва продукту Застосовувані галузі Вузол закріплення гвинтів Збірка побутової електроніки Багатовісне роботизоване закручування гвинтів революціонізує ландшафт промислової автоматизації, пропонуючи безпрецедентну точність, ефективність і гнучкість у процесах збирання. Ця передова технологія швидко стає основним елементом для виробників, які прагнуть оптимізувати виробничі лінії, знижуючи при цьому витрати на працю та людські помилки. В основі багатовісних роботизованих систем закручування гвинтів лежить інтеграція складних роботів з механізмами точного закручування. Ці системи зазвичай оснащені шарнірними роботизованими маніпуляторами з кількома ступенями свободи, що дозволяє їм підходити до заготовок під практично будь-яким кутом. Ця універсальність особливо корисна у складних застосуваннях для збирання, де традиційна фіксована автоматизація була б неефективною. Технологія поєднує кілька критичних компонентів, які працюють у гармонії: Багатовісний роботизований маніпулятор з точним управлінням рухом Високомоментний електричний або пневматичний гвинтогвинт як кінцевий ефектор Розширені візуальні системи для розпізнавання та вирівнювання деталей Системи моніторингу та зворотного зв'язку крутного моменту Гнучкі механізми подачі деталей Однією з найважливіших переваг багатовісного роботизованого закручування гвинтів є його здатність обробляти різні варіанти продуктів без необхідності значних змін у обладнанні. Роботизовану систему можна швидко перепрограмувати для роботи з різними схемами гвинтів, типами кріплень та геометрією виробів. Це робить її ідеальною для середовищ виробництва з великою номенклатурою та невеликими обсягами, де гнучкість є найважливішою. Точність - ще одна відмінна риса цих систем. Сучасні роботизовані гвинтогвинти включають складні алгоритми контролю крутного моменту, які забезпечують стабільну затяжку кріплень, запобігаючи при цьому пошкодженню делікатних компонентів. Системи можуть точно записувати значення крутного моменту для кожного кріплення, створюючи цінні дані контролю якості, які можна інтегрувати у системи виконання виробництва. З точки зору ергономіки, роботизоване закручування гвинтів звільняє працівників від повторюваних завдань, які можуть призвести до захворювань опорно-рухового апарату. Роботи можуть послідовно виконувати операції вставки гвинтів у незручних положеннях або обмежених просторах, які були б складними для людини-оператора. При реалізації багатовісних роботизованих систем закручування гвинтів слід враховувати: Правильне планування робочого простору для максимізації досяжності та ефективності робота Інтеграція з існуючими виробничими лініями Вибір відповідних методів подачі гвинтів (стрічка, чаша або насипна подача) Розробка надійних процедур відновлення після помилок Навчання операторів для моніторингу та обслуговування системи У міру того, як галузі продовжують вимагати більш високих стандартів продуктивності та якості, технологія багатовісного роботизованого закручування гвинтів ставатиме ще більш досконалою. Нові тенденції включають інтеграцію штучного інтелекту для проактивного обслуговування та оптимізації процесів, а також реалізацію коботів, які безпечно працюють поруч із людиною-оператором. Передові виробники впроваджують ці системи не лише через їхні безпосередні переваги у якості та ефективності, а й через їхню здатність захищати виробничі потужності від застарівання. Гнучкість багатовісного роботизованого закручування гвинтів робить його стійкою інвестицією, яка може адаптуватися до змін у дизайні продуктів та вимогах виробництва. При правильному впровадженні багатовісні роботизовані системи закручування гвинтів можуть значно покращити виробничі показники, знижуючи при цьому витрати, пов'язані з переробкою, гарантійними вимогами та травмами працівників. У міру розвитку технологій автоматизації ці системи відіграватимуть все більш важливу роль у конкурентоспроможних виробничих операціях по всьому світу.

Назва продукту Придатні галузі Розумний гвинтогвинтовий апарат Збірка автомобільної електроніки Галузь розумних годинників стрімко розвивається, вимагаючи більшої точності, ефективності та гнучкості у виробничих процесах. Однією з найбільш революційних інновацій у збірці розумних годинників є використання настільних роботів-гвинтогвинтівців. Ці компактні, але потужні інструменти автоматизації перевизначають виробничі лінії, підвищуючи точність, знижуючи витрати на працю та прискорюючи пропускну здатність. На відміну від традиційних методів закручування гвинтів, настільні роботи-гвинтогвинти розроблені для безперешкодного інтегрування в невеликі виробничі середовища, що робить їх ідеальними для виробництва розумних годинників. Їх компактні розміри дозволяють інтегрувати їх у існуючі робочі місця без необхідності значної переналаштування. Оснащені передовим контролем моменту затягування та візуальними системами, ці роботи забезпечують послідовне розміщення та затягування гвинтів, мінімізуючи ризик пошкодження делікатних компонентів, таких як датчики, плати та корпуси. Однією з ключових переваг настільних роботів-гвинтогвинтівців є їх адаптивність. Конструкції розумних годинників часто зазнають змін, що вимагає від виробничих ліній пристосування до нових розмірів гвинтів, позицій або матеріалів. Ці роботи можуть бути швидко перепрограмовані для обробки варіацій, усуваючи необхідність ручних коригувань або заміни інструментів. Деякі моделі також мають функцію самонавчання, що дозволяє їм розпізнавати та адаптуватися до незначних відхилень у розміщенні компонентів, ще більше підвищуючи ефективність. Ще одна значна перевага — зменшення людських помилок. Ручне закручування гвинтів схильне до невідповідностей, особливо у високообсяжних виробництвах, де втома може призводити до перетягування, неповного затягування або неправильного вирівнювання. Настільні роботи-гвинтогвинти усувають ці проблеми, виконуючи кожну операцію з точним контролем моменту затягування та кута. Такий рівень послідовності підвищує якість продукції та знижує ймовірність дефектів чи відмов після збірки. Крім того, інтеграція настільних роботів-гвинтогвинтівців підтримує принципи бережливого виробництва. Автоматизуючи повторювані завдання, виробники можуть перенаправити працівників на діяльність з більшою доданою вартістю, таку як контроль якості чи оптимізація процесів. Це не лише підвищує продуктивність, а й покращує безпеку на робочому місці, зменшуючи ризик травм, пов’язаних із ручним закручуванням гвинтів. Оскільки конструкції розумних годинників стають складнішими, попит на надійні та гнучкі рішення для збірки продовжуватиме зростати. Настільні роботи-гвинтогвинти є економічно ефективною відповіддю на ці виклики, пропонуючи масштабованість як для невеликих партій індивідуальних замовлень, так і для великообсяжних виробництв. Завдяки їх здатності підвищувати точність, швидкість та універсальність, ці роботи стануть наріжним каменем виробництва розумних годинників наступного покоління.

Контроль точності моменту затягування у автоматизованому закручуванні гвинтів У сфері промислової автоматизації досягнення стабільного та надійного закручування гвинтів є критично важливим для якості продукції та ефективності складання. Точний контроль моменту затягування відіграє ключову роль у забезпеченні того, що кріплення затягуються відповідно до точних специфікацій без недозатягування (що призводить до ненадійних з’єднань) або перезатягування (що може спричинити пошкодження компонентів). Ця стаття досліджує важливість контролю моменту в автоматизованому закручуванні гвинтів та технології, які це забезпечують. Значення точності моменту У автоматизованих лініях складання точність моменту безпосередньо впливає на довговічність і безпеку продукції. Наприклад, у виробництві автомобілів або електроніки неправильно затягнуті гвинти можуть призвести до несправностей, збоїв у складанні або навіть небезпечних ситуацій. Точний контроль моменту мінімізує варіативність, забезпечуючи затягування кожного кріплення відповідно до точних вимог виробника. Як працює автоматизований контроль моменту Сучасні автоматизовані системи закручування гвинтів інтегрують сервопривідні механізми з петлями зворотного зв’язку в реальному часі для контролю та динамічного коригування моменту. Ці системи використовують високоточні енкодери та тензометри для вимірювання прикладеної обертової сили, забезпечуючи точний контроль. Постійно порівнюючи фактичний момент із цільовим значенням, система може зупинити затягування відразу після досягнення необхідного моменту. Ключові переваги точності контролю моменту Стабільність: Автоматизований контроль моменту усуває людський фактор, забезпечуючи однакові результати у кожному циклі складання. Контроль якості: Забезпечення цілісності кріплення зменшує дефекти та покращує надійність продукції. Оптимізація процесу: Розширені контролери моменту можуть реєструвати дані для відстеження та вдосконалення процесу. Економія витрат: Зменшення кількості переробок та відходів знижує загальні витрати на виробництво. Застосування в промисловості Такі галузі, як автомобільна, авіакосмічна, побутова електроніка та виробництво медичних приладів, сильно залежать від точності контролю моменту. Наприклад: У складанні автомобілів точне затягування кріплень забезпечує структурну цілісність і зменшує кількість відкликань. Виробники медичних приладів використовують контроль моменту для фіксації чутливих компонентів без порушення стерильності. Новітні тенденції Майбутнє автоматизованого закручування гвинтів полягає в розумніших алгоритмах коригування моменту на основі штучного інтелекту, які передбачають та компенсують варіації матеріалів. Крім того, інструменти контролю моменту з підтримкою IoT сприяють безпроблемній інтеграції з платформами Industry 4.0, покращуючи прогнозне технічне обслуговування та віддалений моніторинг. Точний контроль моменту залишається основним елементом промислової автоматизації, поєднуючи передову механіку з цифровим інтелектом для ідеальних результатів складання. Оскільки вимоги до виробництва стають все більш суворими, оптимізація точності моменту продовжуватиме бути пріоритетом для інновацій. Назва продукту Галузі застосування Робот-гвинтокрут із сервоприводом Складання промислових контрольних панелей

Назва продукту Галузі застосування Гвинтовий кріпильний верстат з ЧПУ Збірка PCB та монтаж плат У сучасному швидкому виробничому середовищі ефективність і точність мають вирішальне значення. Одним із найбільш революційних досягнень у промисловій автоматизації є використання автоматичних роботів для збірки гвинтів. Ці інноваційні системи революціонізують виробничі лінії, оптимізуючи процеси збірки, зменшуючи кількість помилок і значно підвищуючи продуктивність. Автоматичні роботи для збірки гвинтів розроблені для виконання рутинних та трудомістких завдань закручування компонентів з неймовірною точністю. На відміну від ручної збірки, яка схильна до людських помилок і втоми, ці роботи забезпечують стабільний крутний момент і позиціювання, усуваючи ризик перетягування або перекручування. Такий рівень точності не лише покращує якість продукції, але й мінімізує витрати матеріалів і переробку. Одна з ключових переваг цих роботів — їхня здатність працювати безперервно без перерв. Завдяки мінімальним простоям виробничі цикли стають швидшими та надійнішими. Заводи можуть досягати вищої продуктивності, зберігаючи однакову якість усіх виробів. Крім того, ці роботи можна легко інтегрувати в існуючі виробничі лінії, що робить їх економічно ефективним рішенням для бізнесів, які прагнуть модернізувати свої операції. Інша перевага — гнучкість автоматичних роботів для збірки гвинтів. Їх можна запрограмувати для роботи з різними розмірами та типами гвинтів, що дозволяє адаптуватися до різних конструкцій виробів. Розширені моделі мають візуальні системи, які виявляють нерівномірно закручені гвинти або відсутні компоненти, що ще більш підвищує надійність. Така адаптивність робить їх ідеальними для галузей із різними виробничими потребами, таких як електроніка, автомобілебудування та споживчі товари. Безпека — ще один ключовий фактор, який сприяє використанню цих роботів. Автоматизуючи процес закручування, виробники знижують ризик травматизму на робочому місці, пов’язаний з монотонними рухами або роботою з дрібними гострими компонентами. Працівників можна перевести на більш стратегічні завдання, створюючи безпечніші та ефективніші умови праці. Окрім операційних переваг, автоматичні роботи для збірки гвинтів також забезпечують довгострокову економію коштів. Хоча початкові інвестиції можуть здатися значними, зменшення витрат на працю, підвищення швидкості виробництва та зниження кількості помилок забезпечують швидку окупність. З часом бізнес може реінвестувати ці кошти в подальшу автоматизацію або інновації, залишаючись конкурентоспроможним на ринку. На закінчення, автоматичні роботи для збірки гвинтів — це революційна технологія для сучасного виробництва. Їхня точність, ефективність і універсальність роблять їх незамінними для компаній, які прагнуть оптимізувати свої виробничі процеси. Завдяки цій автоматизації бізнес може досягати вищих стандартів якості, знижувати витрати та підтримувати конкурентні переваги у все більш вимогливій галузі.

Машини для збірки гвинтів є універсальними інструментами, які відіграють ключову роль у сучасній промисловій автоматизації. Їхня здатність обробляти прецизійне кріплення в різних галузях промисловості робить їх незамінними для виробників, які прагнуть ефективності, послідовності та масштабованості. Нижче ми розглядаємо випадки використання машин для збірки гвинтів у різних галузях і те, як вони підвищують продуктивність у різних секторах. Виробництво електроніки У галузі електроніки машини для збірки гвинтів забезпечують точне кріплення делікатних компонентів у таких пристроях, як смартфони, ноутбуки та друковані плати. Високошвидкісна автоматизація мінімізує людські помилки, скорочує час збірки та підвищує надійність продукції. Ці машини також адаптуються до різних типів гвинтів, що робить їх ідеальними для виробників, які працюють з мініатюризованими або багатовидовими виробничими лініями. Автомобільне виробництво Автомобільні виробники покладаються на машини для збірки гвинтів для виконання завдань, починаючи від збірки двигуна до встановлення внутрішніх панелей. Ці машини забезпечують послідовний контроль моменту затягування, запобігаючи недостатньому або надмірному затягуванню, що має вирішальне значення для безпеки транспортного засобу. Вони легко інтегруються з роботизованими руками та конвеєрними системами, підтримуючи великооб’ємне виробництво без шкоди для якості. Збірка медичних пристроїв У медичній галузі точність є необхідністю. Машини для збірки гвинтів використовуються для виготовлення хірургічних інструментів, діагностичного обладнання та імплантованих пристроїв. Їхня стерильна та без зараження робота забезпечує дотримання суворих галузевих норм. Автоматизуючи розміщення гвинтів, виробники підтримують жорсткі допуски та знижують ризик дефектів у критично важливих медичних виробах. Аерокосмічна та оборонна промисловість Аерокосмічні застосування вимагають міцних та надійних рішень для кріплення, щоб витримувати екстремальні умови. Машини для збірки гвинтів у цьому секторі обробляють все, від збірки корпусу літака до встановлення компонентів супутників. Розширені датчики та системи зворотного зв’язку перевіряють цілісність кожного гвинта, забезпечуючи дотримання жорстких стандартів безпеки. Товари народного споживання та побутові прилади Від побутових приладів до меблів, машини для збірки гвинтів спрощують виробництво повсякденних товарів народного споживання. Вони пристосовані до різних матеріалів, включаючи метали, пластик та композитні кріплення, забезпечуючи довговічність та естетичну привабливість. Автоматизація прискорює час виконання замовлень при збереженні однорідності у великомасштабних виробничих процесах. Остаточні міркування Машини для збірки гвинтів є наріжним каменем промислової автоматизації, забезпечуючи точність, швидкість і надійність у різних секторах. У міру розвитку технологій їхня адаптивність продовжуватиме відкривати нові можливості у виробництві, роблячи їх цінною інвестицією для компаній, які прагнуть залишатися конкурентоспроможними у стрімко змінюваному промисловому середовищі. Назва продукту Застосовні галузі Настільний робот-гвинтівник Виробництво світлодіодного освітлення

Назва продукту Галузі застосування Робот для закручування гвинтів Збірка ноутбуків та планшетів У світі промислової автоматизації, де все відбувається швидко, точність і ефективність мають вирішальне значення. Одним із критичних аспектів, який забезпечує безперебійну роботу багатоосьових гвинтових машин, є виявлення перехресного різьблення. Навіть одна неправильно вирівняна різьба може призвести до затримок у виробництві, збільшення відходів і навіть пошкодження обладнання. У цій статті розглядається важливість виявлення перехресного різьблення в багатоосьових гвинтових машинах і те, як передові технології революціонізують цей процес. Проблема перехресного різьблення в гвинтових машинах Перехресне різьблення виникає, коли різьби гвинта і відповідної гайки або отвору не вирівняні під час складання. Це може викликати серйозні проблеми, такі як зношене різьблення, послаблені з’єднання та передчасний вихід з ладу компонентів. У багатоосьових гвинтових машинах, де одночасно закручуються кілька гвинтів, ризик перехресного різьблення зростає. Виявлення і запобігання цьому явищу є важливим для підтримки високих стандартів якості виробництва та мінімізації простоїв. Передові методи виявлення Сучасні багатоосьові гвинтові машини використовують передові технології для виявлення перехресного різьблення в режимі реального часу. До найефективніших методів належать: Моніторинг крутного моменту: Аналізуючи крутний момент, необхідний для закручування гвинта, система може виявити несподіваний опір, що може свідчити про перехресне різьблення. Візорні системи: Високоякісні камери та програмне забезпечення для обробки зображень можуть візуально перевіряти різьблення на вирівнювання до і під час процесу закріплення. Датчики зворотного зв’язку за силою: Ці датчики вимірюють осьові та радіальні сили, що діють під час вставлення гвинта, виявляючи аномалії, які вказують на неправильне вирівнювання. Алгоритми машинного навчання: Системи на основі штучного інтелекту можуть аналізувати історичні дані для прогнозування та запобігання перехресного різьблення на основі шаблонів і тенденцій. Переваги надійного виявлення перехресного різьблення Впровадження надійних систем виявлення перехресного різьблення пропонує численні переваги: Зменшення браку та переробки: Раннє виявлення запобігає просуванню дефектних збірок у виробничій лінії, економлячи матеріали та працю. Покращена якість продукції: Правильно вирівняне різьблення забезпечує міцніші та надійніші з’єднання у кінцевому продукті. Зниження витрат на обслуговування: Уникнення перехресного різьблення зменшує знос обладнання, подовжуючи його термін служби. Підвищення ефективності: Автоматизоване виявлення зменшує необхідність ручних перевірок, прискорюючи виробничий процес. Майбутнє виявлення перехресного різьблення У міру того, як галузі продовжують впроваджувати Індустрію 4.0, системи виявлення перехресного різьблення стають розумнішими та більш інтегрованими. Використання IoT-пристроїв та хмарних аналітичних систем дозволяє здійснювати моніторинг у режимі реального часу та прогнозне технічне обслуговування. Майбутні досягнення можуть включати ще більш досконалі моделі ШІ, здатні адаптуватися до нових матеріалів і конфігурацій різьблення з мінімальним втручанням людини. На завершення, виявлення перехресного різьблення в багатоосьових гвинтових машинах є критично важливим компонентом сучасної промислової автоматизації. Використовуючи передові технології виявлення, виробники можуть досягти вищої точності, зменшити витрати та підтримувати конкурентоспроможність на ринку, який стає все більш вимогливим.

Назва продукту Галузі застосування Автоматична машина для закручування гвинтів Виробництво медичних пристроїв Еволюція машин для збірки гвинтів у сучасному виробництві Машини для збірки гвинтів стали основним елементом сучасного виробництва, революціонізуючи спосіб обробки процесів кріплення в різних галузях. За останні роки ці машини значно розвинулися, адаптуючись до зростаючих вимог до точності, швидкості та автоматизації. У цій статті розглядаються ключові досягнення в технології збірки гвинтів та їх вплив на ефективність виробництва. Ранні версії машин для збірки гвинтів були простими механічними пристроями, які часто вимагали ручного втручання для завантаження гвинтів і позиціювання деталей. Хоча вони підвищили продуктивність порівняно з повністю ручними процесами, їхні обмеження у швидкості та точності стали очевидними, коли вимоги до виробництва стали складнішими. Впровадження пневматичних систем стало значним кроком вперед. Ці машини використовували стиснене повітря для закручування гвинтів, пропонуючи більш стабільне застосування крутного моменту та швидші цикли. Однак вони все ще значною мірою залежали від операторів для подачі деталей та контролю якості. Справжня трансформація почалася з інтеграції електронних систем керування та сервоприводів. Сучасні машини для збірки гвинтів тепер мають точний контроль крутного моменту, часто з можливістю моніторингу в реальному часі та реєстрації даних. Це досягнення значно покращило якість продукції, зменшивши ризик недостатнього або надмірного затягування гвинтів. Автоматизація вивела збірку гвинтів на новий рівень. Сучасні системи часто включають системи машинного зору для розпізнавання компонентів, роботизовані маніпулятори для обробки деталей та складне програмне забезпечення для оптимізації процесів. Ці інтелектуальні машини можуть адаптуватися до варіацій у положенні деталей і автоматично компенсувати будь-які невідповідності. Ще однією помітною розробкою є мініатюризація обладнання для збірки гвинтів. Оскільки продукти стають меншими та компактнішими, виробники потребують машин, здатних обробляти крихітні гвинти з діаметрами менше 1 мм. Це призвело до створення ультрапрецизійних систем збірки зі спеціалізованими механізмами подачі та мікроскопічними системами машинного зору. Останнє покоління машин для збірки гвинтів включає технології Industry 4.0, що дозволяє безперебійну інтеграцію з системами «розумного» заводу. Підключення до інтернету речей дозволяє здійснювати віддалений моніторинг, прогнозне технічне обслуговування та аналітику даних для оптимізації продуктивності та зменшення простою. У перспективі еволюція машин для збірки гвинтів продовжується з досягненнями в галузі штучного інтелекту та машинного навчання. Ці технології обіцяють подальше покращення гнучкості процесів, із системами, які можуть навчатися та адаптуватися до нових викликів збірки без необхідності значного перепрограмування. Оскільки виробництво стає все більш автоматизованим і точним, машини для збірки гвинтів залишатимуться життєво важливими компонентами виробничих ліній у різних галузях промисловості. Їхня постійна еволюція відображає загальні тенденції в промисловій автоматизації, де гнучкість, ефективність і прийняття рішень на основі даних є найважливішими.

Індустрія автоматизації зазнає трансформаційних змін з появою Індустрії 4.0, і роботи для закручування гвинтів стають ключовою технологією в цій революції. Ці передові роботизовані системи перевизначають точність, ефективність і гнучкість у складальних процесах, роблячи їх незамінними у сучасному виробництві. Точність і стабільність у складанні Роботи для закручування гвинтів розроблені для забезпечення безпрецедентної точності у операціях з кріплення. На відміну від ручних операцій, які схильні до людських помилок, ці роботи забезпечують стабільний момент затягування та вирівнювання, зменшуючи дефекти та підвищуючи якість продукції. Завдяки вбудованим датчикам і механізмам зворотного зв'язку у реальному часі вони можуть виявляти аномалії та коригувати параметри на льоту, гарантуючи ідеальне закручування кожного гвинта. Підвищена продуктивність і ефективність витрат Автоматизовані системи закручування гвинтів значно скорочують час циклу, дозволяючи виробникам задовольняти зростаючі виробничі потреби без компромісів у якості. Усунення ручної праці для повторюваних завдань дозволяє компаніям знизити операційні витрати та перерозподілити людські ресурси на складніші та більш цінні дії. Крім того, зменшення ризику помилок призводить до меншої кількості відкликань і гарантійних вимог, економлячи значні ресурси у довгостроковій перспективі. Інтеграція з розумними фабриками Індустрія 4.0 характеризується взаємопов'язаними системами та прийняттям рішень на основі даних, і роботи для закручування гвинтів знаходяться на передовій цієї інтеграції. Обладнані датчиками з IoT, ці роботи можуть спілкуватися з іншими машинами та центральними системами управління, надаючи інформацію у реальному часі про виробничі показники. Алгоритми прогнозного технічного обслуговування аналізують дані про продуктивність, щоб передбачити знос, мінімізуючи простої та подовжуючи термін служби обладнання. Гнучкість для різноманітних застосувань Сучасні роботи для закручування гвинтів високоадаптивні, здатні обробляти широкий спектр типів, розмірів і матеріалів гвинтів. Їх програмована природа дозволяє швидко переналаштовуватися, що робить їх ідеальними для середовищ з високим різноманіттям і невеликим обсягом виробництва. Незалежно від галузі — автомобільної, електронної чи аерокосмічної — ці роботи можуть бути адаптовані до конкретних вимог складання з мінімальним часом налаштування. Перспективи майбутнього У міру розвитку Індустрії 4.0 очікується, що роботи для закручування гвинтів включатимуть ще більш передові функції, такі як адаптивне навчання на основі штучного інтелекту та спільні можливості. Ці інновації ще більше підвищать їх здатність працювати разом із людськими операторами, забезпечуючи безпечніші та ефективніші робочі процеси. Майбутнє роботів для закручування гвинтів обіцяє не лише більшу автоматизацію, але й розумніші, більш чутливі виробничі екосистеми. На завершення, роботи для закручування гвинтів відіграватимуть критично важливу роль у епоху Індустрії 4.0, пропонуючи точність, ефективність і адаптивність, які відповідають вимогам сучасного виробництва. Компанії, які приймуть цю технологію, отримають конкурентну перевагу, використовуючи автоматизацію для стимулювання інновацій і зростання в дедалі більш цифровому промисловому світі. Назва продукту Галузі застосування Подвійна гвинтівка Галузь LED-освітлення