8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Ürün Değişimleri için Esnek Programlama Günümüzün hızlı tempolu endüstriyel ortamında, piyasa taleplerine hızlıca uyum sağlama yeteneği kritik bir rekabet avantajıdır. Üretim tesisleri için bu, genellikle üretim hatlarında sık ürün değişimi anlamına gelir. Katı ve sabit programlamaya sahip geleneksel otomasyon sistemleri, bu süreçte önemli bir darboğaz haline gelebilir. Yeni bir ürün çalıştırması için yeniden yapılandırma, kapsamlı manuel müdahale, uzun kesinti süreleri ve özelleşmiş programlama uzmanlığı gerektirir. İşte esnek programlamanın gücü tam da burada devreye girerek, değişimleri maliyetli bir zorunluluktan sorunsuz ve verimli bir operasyona dönüştürür. Esnek Programlama Nedir? Endüstriyel otomasyonda esnek programlama, doğası gereği uyarlanabilir yazılımın tasarımını ve uygulamasını ifade eder. Belirli bir ürün için her parametreyi sabit kodlamak yerine, esnek bir sistem daha soyut ve veri odaklı bir yaklaşım kullanır. Boyutlar, ağırlıklar, hızlar ve montaj dizileri gibi temel operasyonel parametreler, reçete dosyalarında veya veritabanlarında harici olarak saklanır. Temel kontrol programı sabit kalır, ancak bir üretim çalıştırması başladığında bu dosyalardan gerekli parametreleri dinamik olarak okur. Bu temel değişim, her bir ürün çeşidi için temel mantığı değiştirme ihtiyacını ortadan kaldırır. Üretim Operasyonları için Temel Faydalar Esnek bir programlama stratejisini benimsemek, doğrudan karı etkileyen birçok somut fayda sunar. Büyük Ölçüde Azaltılmış Değişim Süresi: Bir üründen diğerine geçiş, yeni bir reçete seçmek ve döngüyü başlatmak meselesi haline gelir. Bu, değişim süresini saatlerden dakikalara indirerek, makine çalışma süresini ve genel ekipman etkinliğini (OEE) en üst düzeye çıkarır. Gelişmiş Operasyonel Çeviklik: Özel siparişlere yanıt vermek veya yeni ürünler tanıtmak önemli ölçüde daha hızlıdır. Uzun yeniden programlama için üretimi durdurmaya artık gerek yoktur, bu da değişen müşteri taleplerini kolaylıkla karşılamanızı sağlar. Özelleşmiş Becerilere Bağımlılığın Azalması: Değişimler, yüksek eğitimli kontrol mühendisleri yerine hat operatörleri tarafından yönetilebilir. Genellikle bir HMI paneli olan sezgisel arayüz, operatörü basit seçim sürecinde yönlendirerek insan hatası potansiyelini en aza indirir. İyileştirilmiş Tutarlılık ve Kalite: Otomatik reçete yönetimi, bir ürün her çalıştırıldığında aynı parametrelerin uygulandığından emin olur. Bu, manuel ayarlamalardan kaynaklanan değişkenliği ortadan kaldırarak sürekli yüksek ürün kalitesine yol açar. Yatırımınızı Geleceğe Hazırlama: Esnek bir kontrol sistemi, büyümeyi karşılayacak şekilde tasarlanmıştır. Gelecekteki bir ürün çeşidi eklemek, yeni bir reçete profili oluşturmak kadar basittir, böylece otomasyon yatırımınızı yıllarca korur. Esnek Bir Yaklaşım Uygulama Esnek bir programlama modeline geçiş, stratejik bir yaklaşım gerektirir. Bu, otomasyon sisteminin tasarım aşamasında başlar. Mühendisler, kontrol kodunu modülerlik ve veri odaklı prensipler göz önünde bulundurarak tasarlamalıdır. Makine modülleri (örneğin, bir konveyör bölümü, bir robot hücresi, bir görüntüleme istasyonu) için standartlaştırılmış şablonlar oluşturulabilir ve her biri harici parametrelerle yapılandırılabilir. Yapılandırılmış değişkenler ve dizi indekslemesi kullanımı çok önemlidir. Ayrıca, kullanıcı dostu bir İnsan-Makine Arayüzü (HMI) gereklidir. Bu arayüz, operatörler için ağ geçidi görevi görerek, onlara açılır menüler, reçete seçim ekranları ve yeni parametreleri güvenle ve verimli bir şekilde yüklemek ve çalıştırmak için basit komutlar sağlar. Sonuç olarak, esnek programlamaya doğru hareket artık modern üretim için bir lüks değil, bir zorunluluktur. Bu, üreticilerin yeni seviyelerde çeviklik, verimlilik ve kalite elde etmelerini sağlayan güçlü bir stratejidir. Kontrol mantığını ürüne özgü parametrelerden ayırarak, şirketler sık değişim zorluğunu akıcı, rekabetçi bir güce dönüştürebilir ve dinamik bir pazarda gelişmek için iyi donanımlı olduklarından emin olabilir. Ürün Adı Uygulanabilir Endüstriler Servo Vidalama Robotu Akıllı Telefon Üretimi

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Gelişmiş Bağlantı Elemanlarında Karşıt Çapraz Diş Açma Özellikleri Endüstriyel otomasyonun zorlu dünyasında, her bağlantının bütünlüğü son derece önemlidir. Tek bir başarısız bağlantı elemanı, sistem durmasına, ürün kalitesinin düşmesine ve önemli bakım maliyetlerine yol açabilir. Montaj sırasında karşılaşılan en yaygın ve sinir bozucu sorunlardan biri çapraz diş açmadır. Bu, bir vida ve somunun dişlerinin birleşme sırasında yanlış hizalanması ve doğru şekilde eşleşmek yerine birbirlerini kesmeleri durumunda ortaya çıkar. Sonuç, hasarlı bir diş, zayıflamış bir bağlantı ve olası bir arıza noktasıdır. Bununla mücadele etmek için, gelişmiş bağlantı elemanları artık sofistike karşıt çapraz diş açma özellikleriyle tasarlanmakta ve bu da montaj güvenilirliği ve verimliliğinde önemli bir sıçrama anlamına gelmektedir. Sorunu Anlamak: Çapraz Diş Açmanın Maliyeti Çapraz diş açma, genellikle insan hatası veya otomatik ekipmanlarda yanlış hizalamadan kaynaklanır. Hassas robotiklerle bile açısal yanlış hizalama meydana gelebilir. Sonuçlar anında ve ciddidir. Yanlış eşleştirilmiş dişler aşınır ve sıyrılır, bağlantı elemanının sıkma kuvvetini ve titreşim direncini zayıflatır. Bu hasarlı bağlantı yeniden çalışılmalıdır, bu da ekstra işçilik zamanı gerektirir ve genellikle pahalı bileşenlerin değiştirilmesini gerektirir. Robotik kollar veya hassas konveyör sistemleri gibi kritik uygulamalarda, çapraz diş açılmış bir bağlantı elemanı felaketle sonuçlanan mekanik arızalara, plansız üretim durmalarına ve güvenlik tehlikelerine yol açabilir. Hatasız montaj arayışı, bu sorunu ortadan kaldırmayı mühendisler için en yüksek öncelik haline getirmiştir. Yenilikçi Mühendislik Çözümleri Modern bağlantı elemanı tasarımı, temel diş formlarının ötesine geçerek yanlış hizalamayı önleyen akıllı özellikleri içerecek şekilde evrilmiştir. Bunlar basit numaralar değil, hassas mühendislik ve montaj dinamiklerini derinlemesine anlamanın ürünüdür. Temel teknolojiler şunları içerir: Pah Profilli Giriş Dişleri: Bağlantı elemanları, belirgin ve son derece konik bir giriş dişi ile tasarlanır. Bu geniş pah, vida hafif bir açıyla sunulsa bile, onu somuna veya kılavuz açılmış deliğe yönlendiren bir huni görevi görür. Tam dişler temas etmeden önce küçük yanlış hizalamaları otomatik olarak düzelterek, ilk birleştirme aşamasında daha büyük bir hata payı sağlar. Kendi Kendine Merkezleyen Tasarımlar: Bazı gelişmiş somunlar ve cıvata başları, küresel veya yuvarlatılmış bir oturma yüzeyine sahiptir. Bu tasarım, bağlantı elemanının yuvası içinde hafifçe dönmesine izin vererek, tork uygulandıkça otomatik olarak doğru merkez hattı hizalamasını bulur. Bu, delik toleranslarının değişebileceği uygulamalarda özellikle değerlidir. Asimetrik ve Özelleştirilmiş Diş Formları: Açılı birleştirmeye karşı daha dirençli benzersiz diş geometrileri üzerine araştırmalar devam etmektedir. Bu tasarımlar, vidanın yeni bir yol kesmeye başlamasını fiziksel olarak zorlaştırarak, onu uygun eşleşen dişe etkili bir şekilde yönlendirebilir. Bu özelliklerin arkasındaki temel prensip, doğru montaj yolunu en az dirençli yol haline getirmektir. Bileşenleri mükemmel hizalamaya yönlendirerek, bu bağlantı elemanları her seferinde gerçek, dik bir birleşme sağlar. Otomatik Üretim için Somut Faydalar Karşıt çapraz diş açma özelliklerinin entegrasyonu, üretim süreci boyunca ölçülebilir avantajlar sağlar. İlk olarak, montaj hızını önemli ölçüde artırır. Otomatik sürücüler ve robotik kollar, mükemmel hizalama sağlamak için karmaşık görüntüleme sistemlerine daha az ihtiyaç duyarak ve daha yüksek güvenle çalışabilir, böylece döngü sürelerini azaltır. İkinci olarak, ilk geçiş verimini önemli ölçüde artırır ve hurda ve yeniden işlemeyi azaltır. Kritik bileşenlerdeki hasarlı dişlerin değiştirilmesiyle ilişkili maliyet ortadan kalkar. En önemlisi, nihai ürünün genel kalitesini ve güvenilirliğini artırır. Her bağlantı amaçlanan sıkma yüküne ulaşır ve stres ve titreşim altında tahmin edilebilir şekilde performans gösterir, otomatik makinelerin uzun vadeli operasyonel bütünlüğünü garanti altına alır. Otomasyon, ışıksız fabrikalara ve giderek daha karmaşık montajlara doğru evrilmeye devam ettikçe, bu tür hatasız bileşenlere olan talep sadece artacaktır. Karşıt çapraz diş açma özellikleri artık bir lüks değil, çalışma süresini en üst düzeye çıkarmak, kaliteyi sağlamak ve toplam üretim maliyetini düşürmek isteyen herkes için bir gerekliliktir. Bağlantı elemanı teknolojisindeki bu yenilik, fabrika katında güvenilirliği ileriye taşıyan sessiz ama güçlü bir devrimdir. Ürün Adı Uygulanabilir Endüstriler Otomatik Vidalama Makinesi Tıbbi Cihaz İmalatı

Ürün Adı Uygulanabilir endüstriler Servo Vidalama Robotu Elektrikli Bisiklet Montajı Endüstriyel otomasyon dünyasında, vida besleyiciler, gıda işleme, ilaç, kimyasallar ve imalat gibi çeşitli sektörlerde kullanılan vazgeçilmez bileşenlerdir. Bu cihazlar, üretim verimliliğini ve ürün kalitesini korumak için kritik öneme sahip olan malzemelerin hassas ve tutarlı bir şekilde iletilmesini sağlar. Ancak, herhangi bir mekanik sistem gibi, vida besleyiciler de aşınma ve yıpranmaya tabidir ve plansız duruş süreleri önemli üretim kayıplarına neden olabilir. Kesintileri en aza indirmek ve ekipmanınızın ömrünü uzatmak için, yedek parça envanterini iyi stoklanmış halde tutmak esastır. Bu makale, vida besleyiciler için elinizde bulundurulması gereken en önemli yedek parçaları vurgulamaktadır. Stokta tutulması gereken en kritik bileşenlerden biri, vida augeri veya konveyör vidasıdır. Bu parça, malzemelerin besleyici içinde hareket etmesinden sorumludur ve özellikle aşındırıcı veya korozif maddeleri işlerken aşınmaya yatkındır. Zamanla, kanat profili aşınarak verimlilik ve doğrulukta azalmaya yol açabilir. Önemli ölçüde aşınma olduğunda, yedek bir augerin hazır bulundurulması, duruş süresini önemli ölçüde azaltabilir. Bir diğer hayati yedek parça ise tahrik motorudur. Motor, vida besleyicinin kalbidir ve augeri döndürmek için gerekli gücü sağlar. Motorlar, elektriksel sorunlar, aşırı ısınma veya genel aşınma nedeniyle arızalanabilir. Uyumlu bir motorun depoda bulundurulması, arızalı bir ünitenin hızlıca değiştirilerek, tedarik ve teslimat beklenmeden operasyonlara devam edilmesini sağlar. Redüktörler de temel yedek parçalardır. Motorun gücünü augere iletirler ve yağlama arızaları, rulman aşınması veya dişli hasarından muzdarip olabilirler. Arızalı bir redüktör, tüm sistemi durma noktasına getirebilir. Yedek bir redüktör bulundurarak, bu sorunları hızla çözebilir ve uzun süreli üretim kesintilerinden kaçınabilirsiniz. Rulmanlar, dönen auger milini destekleyen küçük ancak çok önemli bileşenlerdir. Kirlenmeye, yanlış hizalamaya ve yorulmaya karşı hassastırlar. Arızalı rulmanlar, aşırı titreşim, gürültü ve hatta diğer parçalara zarar verebilir. Belirli vida besleyici modelinize uygun yüksek kaliteli bir rulman setini hızlı değişimler için elinizde bulundurmanız tavsiye edilir. Augerin döndüğü liner veya tüp, önemli aşınma yaşayan bir diğer parçadır. Birçok tasarımda, bu liner değiştirilebilir olarak tasarlanmıştır. Aşındırıcı malzemeler, iç yüzeyi aşındırarak auger ile liner arasındaki boşluğun artmasına ve besleme doğruluğunun etkilenmesine neden olabilir. Planlı bakım sırasında yedek bir liner takılarak optimum performans restore edilebilir. Kaplinler, motoru redüktöre veya redüktörü auger miline bağlar. Bu bileşenler, yanlış hizalama veya tork aşırı yüklenmesi nedeniyle aşınabilir veya arızalanabilir. Yedek kaplinlerin el altında bulundurulması, sürüş trenini gecikme olmadan hızlıca yeniden bağlayabilmenizi sağlar. Contalar ve sızdırmazlık elemanları, malzeme sızıntısını ve bulaşmayı önlemek için önemlidir. Gıda ve ilaç uygulamalarında, hijyeni korumak çok önemlidir. Aşınmış contalar, ürün kaybına ve güvenlik sorunlarına yol açabilir. Uygun contaların ve sızdırmazlık elemanlarının stoklanması, endüstri standartlarına uyumu sağlamak için hızlı bakıma olanak tanır. Son olarak, sensörler, kontrolörler ve kablolama donanımları gibi elektrik bileşenleri de düşünülmelidir. Modern vida besleyiciler, genellikle hassas operasyon için gelişmiş kontrol sistemleri içerir. Arızalı sensörler veya elektrik bağlantıları, tüm besleme sürecini kesintiye uğratabilir. Kritik elektronik yedek parçaların bulundurulması, elektrik sorunlarını hızlıca gidermeye ve çözmeye yardımcı olabilir. Sonuç olarak, vida besleyiciler için stratejik bir yedek parça envanteri tutmak, sürekli ve verimli operasyonu sağlamaya yönelik proaktif bir yaklaşımdır. Augerler, motorlar, redüktörler, rulmanlar, linerlar, kaplinler, contalar ve elektrik parçaları gibi bileşenlere öncelik vererek, duruş sürelerini önemli ölçüde azaltabilir, üretkenliği artırabilir ve otomasyon teknolojisine yaptığınız yatırımı koruyabilirsiniz. Düzenli bakım, bu yedek parçalara hazır erişimle birleştirildiğinde, sistemlerinizin sorunsuz ve güvenilir bir şekilde çalışmasını sağlayacaktır.

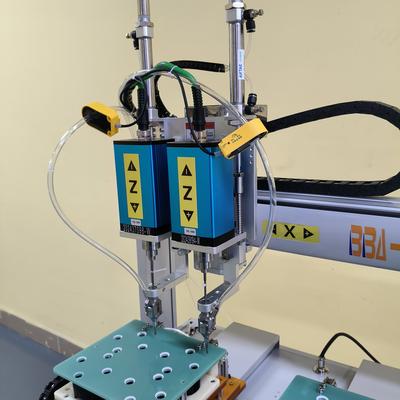

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Otomatik Vidalama Makinelerinde Hata Tespit Yetenekleri Endüstriyel imalatın yüksek riskli dünyasında, hassasiyet ve güvenilirlik tartışılmazdır. Otomatik vidalama makineleri, karmaşık parçalar için yüksek hacimli üretim hatlarının bel kemiği olagelmiştir. Hızları ve verimlilikleri benzersiz olsa da, modern sistemlerdeki gerçek ilerleme, sofistike hata tespit yeteneklerinde yatmaktadır. Bu entegre sistemler, israfı en aza indirmek, arıza sürelerini azaltmak ve sürekli olarak yüksek ürün kalitesini sağlamak için kritik öneme sahiptir. Hata Tespitin Kritik İhtiyacı Geleneksel otomatik montaj, basit bir hatanın -çapraz vida, eksik bir bileşen veya aşınmış bir baş- keşfedilmeden dakikalar hatta saatlerce ilerleyebilirdi. O zamana kadar, ürünlerin tamamı kusurlu hale gelebilir, bu da önemli malzeme israfına ve maliyetli yeniden işlemeye yol açardı. Modern otomatik vidalama makineleri, bu tür hatalara karşı çok katmanlı bir savunma ile donatılmıştır ve onları basit sıkma araçlarından üretim katındaki akıllı veri merkezlerine dönüştürmektedir. Anahtar Hata Tespit Teknolojileri Güncel otomatik vidalama makineleri, sıkma işlemini gerçek zamanlı olarak izlemek için bir dizi sensör ve yazılım algoritması kullanır. Birincil tespit yöntemleri şunları içerir: Tork ve Açı İzleme: Bu, en temel ve en kritik yetenektir. Sistem, tüm sürüş döngüsü boyunca tork ve dönüş açısını grafiklendirir. Bu gerçek zamanlı eğriyi önceden tanımlanmış "altın" bir profil ile karşılaştırarak, makine anormallikleri anında tanımlayabilir. Torkta bir ani yükselme çapraz vida anlamına gelebilirken, beklenenden daha düşük bir tork, aşınmış bir vida veya eksik bir deliği işaret edebilir. Görüntüleme Sistemi Entegrasyonu: Gelişmiş sistemler genellikle entegre kameralarla donatılmıştır. Bu görüntüleme sistemleri kritik öncesi ve sonrası sürüş kontrolleri yapar. İşlem başlamadan önce sürücü ucu üzerinde bir vida varlığını doğrulayabilir ve vidanın doğru ve düzgün bir şekilde oturduğundan emin olmak için nihai montajı kontrol ederek, çıkıntılı vidaları veya hasarlı yüzeyleri önler. Vida Varlığı Tespiti: Sensörler (mekanik, optik veya pnömatik) kullanarak, makine, besleyici kaseden bir vidanın başarıyla alındığını onaylar. Bu, makinenin vida olmadan bir sürüş döngüsüne teşebbüs etmesini önleyerek, kaçırılmış bir montaj ve ürün veya takımda potansiyel hasarla sonuçlanır. Derinlik ve Yükseklik Algılama: Lazer veya ultrasonik sensörler, sürüş sonrası vida başının yüksekliğini ölçer. Bu, vidanın ne çok gevşek ne de çok sıkı olmayacak şekilde doğru derinliğe sürüldüğünden emin olur; bu, nihai ürünün yapısal bütünlüğü ve güvenliği için hayati öneme sahiptir. Tespitin Ötesinde: Yanıt ve Veri Analitiği Bu sistemlerin gerçek gücü sadece hataları bulmak değil, aynı zamanda anında tepki vermeleridir. Bir hata tespit edildiğinde, makine, üretim hattını otomatik olarak durduracak, bir operatör için sesli ve görsel bir alarm tetikleyecek ve hatta kusurlu birimi reddetmek için işaretleyecek şekilde programlanabilir. Dahası, tüm hata verileri kaydedilir. Bu, analitik için değerli bir tarihsel kayıt oluşturarak, üreticilerin tekrarlanan sorunları belirlemesine, kök neden analizi yapmasına ve proaktif proses iyileştirmeleri uygulayarak sıfır kusurlu bir imalat ortamına doğru ilerlemesine olanak tanır. Sonuç Gelişmiş hata tespit yeteneklerinin entegrasyonu, otomatik vidalama makinesinin rolünü temelden yükseltmiştir. Artık sadece bir montaj aracı değil, aynı zamanda kalitenin bir koruyucusudur. Gerçek zamanlı izleme, anında geri bildirim ve değerli üretim verileri sağlayarak, bu sistemler, üreticilerin verimlilikte yeni zirvelere ulaşabileceğini, maliyetleri düşürebileceğini ve en önemlisi, tesislerinden çıkan her ürünün güvenilirliğini ve kalitesini garanti edebileceğini sağlar. Bu tür akıllı otomasyona yatırım yapmak, modern imalatta rekabetçilik ve mükemmellik konusunda ciddi olan her operasyon için artık bir seçenek değil, bir zorunluluktur. Ürün Adı Uygulanabilir Endüstriler Çift Başlı Vidalama Güç Aleti Montaj Hatları

Ürün Adı Uygulanabilir Endüstriler Vida Kilitleme Robotu Güvenlik Ekipmanları Üretimi body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Aşınmış Tornavida Uçlarının Güvenli Şekilde Değiştirilmesi Endüstriyel otomasyonun hızlı tempolu ortamında, her bileşen sorunsuz operasyonların sürdürülmesinde kritik bir rol oynar. Bunlar arasında, tornavida uçları temel ancak genellikle gözden kaçan araçlardır. Bu küçük araçlar zamanla önemli stres ve aşınmaya dayanır ve bunların arızalanması, maliyetli duruşlara, ürün kusurlarına veya hatta güvenlik tehlikelerine yol açabilir. Bunların güvenli ve zamanında değiştirilmesini sağlamak sadece bir bakım görevi değil—operasyonel mükemmelliğin ve işyeri güvenliğinin çok önemli bir yönüdür. Güvenli Değiştirmenin Önemi Aşınmış bir tornavida ucu, sadece verimsiz bir araçtan daha fazlasıdır; bir yükümlülüktür. Aşınma belirtileri arasında zedelenmiş başlıklar, yuvarlaklaşmış kenarlar, azalan tork iletimi ve görünür hasar bulunur. Hasarlı bir uç kullanmak, çeşitli risklere yol açabilir: Ürün Kalitesi Sorunları: Aşınmış bir uç tutarlı tork uygulayamaz, bu da yanlış sıkılmış montajlara neden olur. Bu, ürün arızalarına, geri çağırmalara veya sahada başarısızlıklara yol açabilir. Ekipman Hasarı: Kayma veya yanlış hizalanmış uçlar, vida başını, iş parçasını ve hatta otomatik vidalama ünitesinin kendisine zarar verebilir, bu da pahalı onarımlara yol açar. İşçi Güvenliği Tehlikeleri: En önemli endişe operatör güvenliğidir. Aşınmış bir uç beklenmedik şekilde kayabilir, metal parçaları fırlatabilir veya makinede ani sarsıntılara neden olabilir. Yüksek hızlı otomasyon hücrelerinde, bu yakındaki personel için yaralanma riski oluşturur. Artmış Duruş Süresi: Sık arızalar plansız duruşları gerektirir, üretim programlarını bozar ve genel ekipman etkinliğini (OEE) azaltır. Bu nedenle, proaktif değiştirme, güvenli, verimli ve güvenilir bir üretim hattını sürdürmek için gereklidir. Güvenli Değiştirme için En İyi Uygulamalar Aşınmış uçların değiştirilmesinde yapılandırılmış bir yaklaşım benimsemek riski en aza indirir ve üretkenliği maksimize eder. Bakım protokolünüze entegre edilecek temel adımlar şunlardır: 1. Düzenli Denetim Programı Oluşturun: Uçları aşınma açısından kontrol etmek için önleyici bir bakım rutini uygulayın. Kontrol sıklığı, kullanım yoğunluğuna ve üretici talimatlarına dayanmalıdır. Deformasyon, korozyon veya manyetik güç kaybı belirtilerine bakın. 2. Doğru Araçları Kullanın: Herhangi bir değiştirme girişiminden önce otomatik vidalama sisteminin gücünü kesin ve kilitleyin. Bu, sıfır enerji akışını sağlar ve kazayla etkinleştirmeyi önler. Alet tutucuya zarar vermemek için belirli ekipmanınız için tasarlanmış hassas altıgen anahtarlar gibi belirlenmiş araçları kullanın. 3. Yüksek Kaliteli Yedek Uçlar Seçin: Tüm uçlar eşit yaratılmamıştır. Uygun sertleştirme ve kaplamalara sahip S2 alaşım çeliği gibi yüksek kaliteli malzemelerden yapılmış uçlara yatırım yapın. Kaliteli uçlar daha uzun süre dayanır, tork doğruluğunu korur ve değişim sıklığını azaltır, böylece güvenliği ve verimliliği artırır. 4. Doğru Kurulum Prosedürlerini İzleyin: Yeni ucun kolete veya manyetik tutucuya güvenli şekilde oturduğundan emin olun. Gevşek bir uç, aşınmayı hızlandıran yanlış hizalamalara ve titreşimlere yol açabilir. Uygulanabilirse önerilen kurulum yöntemi ve tork spesifikasyonları için makine kılavuzuna bakın. 5. Personeli Kapsamlı Şekilde Eğitin: Operatörler ve bakım personeli sadece uçların nasıl değiştirileceği konusunda değil, aynı zamanda aşınma modellerini nasıl tanıyacakları ve prosedürün önemini anlamaları konusunda eğitilmelidir. Değiştirme sırasında kişisel koruyucu ekipman (KKE) kullanımı da dahil olmak üzere güvenlik protokollerini vurgulayın. 6. Kullanımı Belgeleyin ve İzleyin: Uç kullanımı ve değiştirme geçmişinin bir kaydını tutun. Uçların ömrünü takip etmek, arızaları tahmin etmede ve yedek parça envanterini optimize etmede yardımcı olur, böylece ihtiyaç duyulduğunda her zaman hazır bulunmalarını sağlar. Sonuç Endüstriyel otomasyonda, detaylara dikkat iyi operasyonları mükemmel olanlardan ayırır. Aşınmış tornavida uçlarının güvenli şekilde değiştirilmesi, personelinizi, ürün kalitenizi ve verimliliğinizi koruyan küçük ama hayati bir detaydır. Katı, güvenlik odaklı bir bakım rutini uygulayarak, ekipmanınızın uzun ömrüne ve ekibinizin refahına yatırım yaparsınız. Unutmayın, hassasiyetle yönlendirilen bir dünyada, aşınmış araçlara yer yoktur.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Tork Ayarlarını ve Uygulamalarını Anlamak Endüstriyel otomasyon dünyasında, tork ayarları, mekanik sistemlerin verimliliğini, güvenliğini ve uzun ömrünü sağlamada kritik bir rol oynar. Uygun tork uygulaması, bağlantı elemanlarının bütünlüğünü korumak, ekipman arızalarını önlemek ve performansı optimize etmek için esastır. Bu makale, tork ayarlarının temellerini ve endüstriyel otomasyondaki pratik uygulamalarını incelemektedir. Tork Kontrolünün Önemi Bir bağlantı elemanına uygulanan dönme kuvveti olan tork, optimal sonuçlar elde etmek için dikkatle kontrol edilmelidir. Yetersiz tork gevşek bağlantılara yol açarken, aşırı tork bileşenlere veya dişlere zarar verebilir. Uygun tork kontrolünün bazı önemli nedenleri şunlardır: Güvenli bağlantılar için tutarlı sıkma kuvveti sağlama Hassas bileşenlere zarar vermeyi önleme Üretim hatları boyunca uniform performansı koruma Bakım maliyetlerini ve arıza sürelerini azaltma Tork Gereksinimlerini Etkileyen Faktörler Farklı uygulamalar için uygun tork ayarlarını etkileyen birkaç değişken vardır: Malzeme özellikleri: Bağlantı elemanının ve birleştirilen malzemelerin bileşimi Yüzey koşulları: Yağlama, kaplamalar veya yüzey işlemleri Diş tipi ve boyutu: Metrik vs. imperial, ince vs. kaba dişler Çevresel koşullar: Sıcaklık, nem ve potansiyel korozyon faktörleri Tork Uygulamalarının Türleri Endüstriyel otomasyonda, tork kontrolü çeşitli senaryolarda uygulanır: Montaj süreçleri: Mekanik bileşenlerin hassas şekilde sıkılması Bakım operasyonları: Ekipman servisi sırasında tutarlı sıkma Kalite kontrol: Bitmiş ürünlerde uygun torkun doğrulanması Robotik uygulamalar: Üretim hücrelerinde otomatik tork kontrolü Tork Yönetimi için En İyi Uygulamalar Tork duyarlı uygulamalarda güvenilir sonuçlar elde etmek için şu en iyi uygulamaları göz önünde bulundurun: Düzenli olarak bakımı yapılan ve doğrulanan kalibre edilmiş tork aletleri kullanın Her uygulama için üretici spesifikasyonlarına uyun Kritik bağlantılar için tork denetim sistemleri kullanmayı düşünün Personeli uygun tork teknikleri ve prosedürleri konusunda eğitin Tutarlılık için tork ayarlarını ve prosedürleri belgeleyin Tork ayarlarını anlamak ve doğru şekilde uygulamak, endüstriyel otomasyon operasyonlarının başarısı için temeldir. Uygun tork kontrol önlemlerini uygulayarak üreticiler, ürün kalitesini iyileştirebilir, güvenliği artırabilir ve maliyetli ekipman arızalarını azaltabilir. Otomasyon gelişmeye devam ederken, hassas tork yönetimi, verimli ve güvenilir endüstriyel süreçlerin temel taşı olarak kalmaktadır. Ürün Adı Uygulanabilir endüstriler Inline Vida Kilitleme Sistemi Drone ve İHA Üretimi

Ürün Adı Uygulanabilir endüstriler Akıllı Vidalama Makinesi Elektrikli Bisiklet Montajı Masaüstü robotlar, modern imalatta montaj süreçlerinde hassasiyet ve verimlilik sunarak vazgeçilmez araçlar haline gelmiştir. Bu robotlardaki kilit bileşenlerden biri, sorunsuz çalışmayı sağlayan vida besleme sistemidir. Ancak, vida beslemede yaşanan sorunlar üretimi aksatarak duruş sürelerine ve verimlilik kaybına yol açabilir. Bu makale, masaüstü robotlarda yaygın görülen vida besleme sorunlarını ele almakta ve bunları gidermek için pratik teşhis adımları sunmaktadır. Yaygın Vida Besleme Sorunları Masaüstü robotlardaki vida besleme sistemleri, performansı etkileyen çeşitli sorunlarla karşılaşabilir. En sık görülen sorunlardan bazıları şunlardır: Sıkışma: Vidalar, yanlış hizalama, kirlilik veya uygun olmayan vida boyutu nedeniyle besleyicide takılabilir. Düzensiz Besleme: Vidalar tutarlı bir şekilde iletilmeyerek montaj sürecinde boşluklara neden olabilir. Hatalı Besleme: Sistem birden fazla vida alabilir veya hiç vida alamayarak hatalara yol açabilir. Aşınma ve Yıpranma: Besleme rayları veya nozullar gibi bileşenler zamanla bozularak verimliliği düşürebilir. Vida Besleme Sorunlarının Teşhisi Vida besleme sorunlarını tespit etmek ve çözmek için şu teşhis adımlarını izleyin: Besleme Mekanizmasını Kontrol Edin: Sıkışma veya hatalı beslemeye neden olabilecek fiziksel engelleri, yanlış hizalanmış rayları veya aşınmış parçaları kontrol edin. Vida Özelliklerini Doğrulayın: Vidaların boyut, şekil ve malzeme olarak besleyici tasarımına uygun olduğundan emin olun. Sistemi Temizleyin: Toz, yağ veya kir birikimi düzensiz beslemeye neden olabilir. Düzenli temizlik sorunsuz çalışmayı sağlar. Sensörü Test Edin: Arızalı sensörler vidaları algılayamayabilir. Sensör hizalamasını ve işlevselliğini kontrol edin. Titreşim ve Hava Basıncını İzleyin: Titreşim veya pnömatik mekanizmalardaki uygun olmayan ayarlar beslemeyi aksatabilir. Gerektiği gibi ayarlayın. Önleyici Bakım İpuçları Vida besleme sorunlarını en aza indirmek için şu önleyici önlemleri alın: Düzenli besleyici montaj kontrolleri ve bakımı planlayın. Robotun özelliklerine uygun yüksek kaliteli vidalar kullanın. Çalışma alanını temiz tutarak kirlenmeyi önleyin. Operatörleri, besleme sorunlarının erken belirtilerini tanımaları için eğitin. Bu yaygın sorunları anlamak ve proaktif çözümler uygulamak, üreticilerin endüstriyel otomasyonda güvenilir masaüstü robot performansını sağlamasına yardımcı olur. Vida besleme sistemlerinin doğru teşhisi ve bakımı, üretkenliği optimize etmek ve duruş sürelerini en aza indirmek için anahtar rol oynar.

Endüstriyel üretimin hızlı dünyasında hassasiyet, verimlilik ve güvenilirlik büyük önem taşır. Çok eksenli vida sıkma makineleri, montaj hatları için benzersiz performans sunarak devrim niteliğinde bir çözüm haline gelmiştir. Bu gelişmiş makineler, üretimi hızlandırır, hataları azaltır ve geniş bir uygulama yelpazesinde tutarlılığı artırır. Modern otomasyonda çok eksenli vida sıkma makinelerini vazgeçilmez kılan temel özellikleri keşfedelim. Çoklu Spindl ile Yüksek Üretim Kapasitesi Çok eksenli vida sıkma makinelerinin başlıca avantajı, aynı anda birden fazla sıkma noktasını işleyebilme yeteneğidir. Birden fazla spindle ile donatılan bu makineler, tek bir döngüde birden fazla vidaları sıkabilir ve montaj süresini büyük ölçüde azaltır. Karmaşık bir otomotiv bileşeni veya bir tüketici elektroniği cihazı olsun, çoklu spindle tasarımı hassasiyetten ödün vermeden yüksek üretim kapasitesi sağlar. Hassas Tork Kontrolü Tutarlı ve doğru tork uygulaması, ürün hatalarını önlemek ve uzun vadeli güvenilirliği sağlamak için kritik öneme sahiptir. Çok eksenli vida sıkma makineleri, genellikle gerçek zamanlı izleme ve geri bildirim mekanizmalarına sahip gelişmiş tork kontrol sistemleri içerir. Bu, her bir vidanın tam spesifikasyonlara göre sıkıldığından emin olur ve ürün arızalarının yaygın nedenleri olan aşırı sıkma veya yetersiz sıkmayı ortadan kaldırır. Esnek Konfigürasyonlar Bu makinelerin öne çıkan özelliklerinden biri uyum sağlayabilirlikleridir. Üretim gereksinimlerine bağlı olarak spindle sayısı ve düzeni özelleştirilebilir. Bazı modeller, farklı iş parçası geometrilerine uyum sağlamak için dinamik ayarlamalar yapılmasına izin veren programlanabilir eksen pozisyonlarına sahiptir. Bu esneklik, onları yüksek çeşitlilikte düşük hacimli üretim ortamları için uygun hale getirir. Otomasyon ve Entegrasyon Çok eksenli vida sıkma makineleri, otomatik üretim hatlarına sorunsuz bir şekilde entegre edilmek üzere tasarlanmıştır ve genellikle robotik uyumluluk ve PLC (Programlanabilir Lojik Kontrolör) arayüzleri ile gelir. Konveyörler, parça besleyiciler ve kontrol sistemleri ile senkronize olarak tam otomatik bir montaj süreci oluşturabilirler. Bu, manuel müdahaleyi en aza indirir, işçilik maliyetlerini düşürür ve genel verimliliği artırır. Kullanıcı Dostu Operasyon Karmaşıklıklarına rağmen, modern çok eksenli vida sıkma makineleri sezgisel arayüzlere sahiptir. Dokunmatik ekran kontrolleri ve grafiksel programlama kurulumu kolaylaştırırken, teşhis araçları bakım veya kalibrasyon ihtiyaçları için gerçek zamanlı uyarılar sağlar. Operatörler farklı ürün konfigürasyonları arasında uzun kesintilere gerek kalmadan hızlı bir şekilde geçiş yapabilir. Sağlam Yapı Zorlu endüstriyel ortamlara uygun olarak inşa edilen bu makineler, sertleştirilmiş çelik ve güçlendirilmiş alüminyum gibi yüksek kaliteli malzemelerden üretilmiştir. Sürekli çalışma, titreşimler ve sert koşullara dayanacak şekilde tasarlanmıştır, böylece minimum bakım ile uzun servis ömrü sunar. Sonuç Çok eksenli vida sıkma makineleri, modern otomasyonun zirvesini temsil eder ve hız, hassasiyet ve uyum sağlayabilirliği bir araya getirir. Bu gelişmiş sistemleri üretim hatlarına entegre ederek üreticiler, benzersiz verimlilik sağlayabilir, hataları azaltabilir ve ürünlerinde tutarlı kaliteyi koruyabilir. Endüstriler gelişmeye devam ettikçe, daha akıllı ve daha çok yönlü sıkma çözümlerine olan talep artacak ve çok eksenli makinelerin endüstriyel montajın geleceğindeki rolünü pekiştirecektir. Ürün Adı Uygulanabilir endüstriler Otomatik Vida Sıkma Makinesi Dizüstü ve Tablet Montajı