8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #004494; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } strong { color: #0056b3; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Programare Flexibilă pentru Schimbarea Producției În peisajul industrial rapid de astăzi, capacitatea de a se adapta rapid la cerințele pieței reprezintă un avantaj competitiv critic. Pentru unitățile de producție, aceasta se traduce adesea prin schimbări frecvente ale produselor pe liniile de producție. Sistemele tradiționale de automatizare, cu programarea lor rigidă și fixă, pot deveni un punct de blocaj semnificativ în acest proces. Acestea necesită adesea intervenție manuală extinsă, timpi de nefuncționare lungi și expertiză de programare specializată pentru reconfigurare pentru un nou ciclu de producție. Aici intră în acțiune puterea programării flexibile, transformând schimbările dintr-o necesitate costisitoare într-o operațiune eficientă și fără probleme. Ce este Programarea Flexibilă? Programarea flexibilă în automatizarea industrială se referă la proiectarea și implementarea de software care este în mod inerent adaptabil. În loc să codifice rigid fiecare parametru pentru un anumit produs, un sistem flexibil utilizează o abordare mai abstractă și condusă de date. Parametrii operaționali cheie — cum ar fi dimensiuni, greutăți, viteze și secvențe de asamblare — sunt stocați extern în fișiere de rețete sau baze de date. Programul de control principal rămâne constant, dar citește dinamic parametrii necesari din aceste fișiere la începutul unui ciclu de producție. Această schimbare fundamentală elimină necesitatea de a modifica logica de bază pentru fiecare variantă de produs. Beneficii Cheie pentru Operațiunile de Producție Adoptarea unei strategii de programare flexibilă oferă o multitudine de beneficii tangibile care impactează direct rezultatul final. Timp de Schimbare Redus Drastic: Comutarea de la un produs la altul devine o chestiune de selectare a unei noi rețete și de inițiere a ciclului. Acest lucru poate reduce timpul de schimbare de la ore la minute, maximizând timpul de funcționare al utilajului și eficiența globală a echipamentului (OEE). Agilitate Operațională Sporită: Răspunsul la comenzi personalizate sau introducerea de produse noi este semnificativ mai rapid. Nu mai este nevoie să se oprească producția pentru reprogramări lungi, permițându-vă să satisfaceți cu ușurință cerințele în schimbare ale clienților. Dependență Redusă de Abilități Specializate: Schimbările pot fi gestionate de operatorii de linie și nu de ingineri de control foarte calificați. Interfața intuitivă, adesea un panou HMI, ghidează operatorul prin procesul simplu de selecție, minimizând potențialul de erare umană. Consistență și Calitate Îmbunătățite: Gestionarea automată a rețetelor asigură că de fiecare dată când un produs este executat, aceiași parametri exacti sunt aplicați. Acest lucru elimină variabilitatea introdusă de ajustările manuale, ducând la o calitate consistent ridicată a produsului. Protecția Investiției pentru Viitor: Un sistem de control flexibil este conceput pentru a acomoda creșterea. Adăugarea unei viitoare variante de produs este la fel de simplă ca crearea unui nou profil de rețetă, protejând investiția în automatizare pentru ani de zile. Implementarea unei Abordări Flexibile Trecerea la un model de programare flexibilă necesită o abordare strategică. Aceasta începe în faza de proiectare a sistemului de automatizare. Inginerii trebuie să arhitecteze codul de control cu modularitate și principii conduse de date în minte. Pot fi create șabloane standardizate pentru modulele mașinii (de ex., o secțiune transportor, o celulă robot, o stație de vision), fiecare configurabil prin parametri externi. Utilizarea variabilelor structurate și a indexării matricelor este crucială. Mai mult, este esențială o Interfață Om-Mașină (HMI) prietenoasă cu utilizatorul. Această interfață servește ca poartă de acces pentru operatori, oferindu-le menuri derulante clare, ecrane de selecție a rețetelor și comenzi directe pentru încărcarea și executarea în siguranță și eficiență a noilor parametri. În concluzie, mișcarea către programarea flexibilă nu mai este un lux, ci o necesitate pentru fabricarea modernă. Este o strategie puternică care împuternicește producătorii să atingă noi niveluri de agilitate, eficiență și calitate. Prin decuplarea logicii de control de parametrii specifici produsului, companiile pot transforma provocarea schimbărilor frecvente într-o forță competitivă raționalizată, asigurându-se că sunt bine echipate pentru a prospera într-o piață dinamică. Nume Produs Industrii Aplicabile Robot Șurubelniță cu Servo Producția de Smartphone-uri

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 20px; } h2 { color: #003366; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 20px 0; } Caracteristici Anti-Înfiletare Încrucișată în Șuruburi Avansate În lumea exigentă a automatizării industriale, integritatea fiecărei conexiuni este primordială. Un singur element de fixare defect poate duce la oprirea sistemului, calitate redusă a produsului și costuri semnificative de întreținere. Una dintre cele mai frecvente și frustrante probleme întâlnite în timpul asamblării este înfiletrarea încrucișată. Aceasta apare atunci când filetele unui șurub și ale unei piulițe sunt nealiniate în timpul cuplării, determinându-le să se taie una peste alta în loc să se împerecheze corect. Rezultatul este un filet deteriorat, o conexiune slăbită și un potențial punct de defecțiune. Pentru a combate acest lucru, șuruburile avansate sunt acum proiectate cu caracteristici sofisticate anti-înfiletare încrucișată, reprezentând un salt semnificativ înainte în fiabilitatea și eficiența asamblării. Înțelegerea Problemei: Costul Înfiletrării Încrucișate Înfiletrarea încrucișată este adesea rezultatul unei erori umane sau a unei nealinerii în echipamentele automate. Chiar și cu robotică de precizie, pot apărea nealineri unghiulare. Consecințele sunt imediate și severe. Filetele împerechiate incorect se zgârie și se distrug, compromițând forța de strângere și rezistența la vibrații a elementului de fixare. Această conexiune deteriorată trebuie reparată, necesitând timp suplimentar de muncă și adesea înlocuirea unor componente scumpe. În aplicații critice, cum ar fi în interiorul brațelor robotice sau al sistemelor de transport cu precizie, un element de fixare înfiletrat încrucișat poate duce la defecțiuni mecanice catastrofale, opriri neplanificate ale producției și pericole de siguranță. Eliminarea acestei probleme a devenit o prioritate maximă pentru ingineri. Soluții de Inginerie Inovative Proiectarea modernă a elementelor de fixare a depășit formele de filet de bază pentru a incorpora caracteristici inteligente care previn nealinierea. Acestea nu sunt simple trucuri, ci produsul ingineriei precise și al înțelegerii profunde a dinamicii asamblării. Tehnologiile cheie includ: Filete de Intrare cu Profile Teșite: Elementele de fixare sunt proiectate cu un filet de intrare pronunțat și puternic conic. Acest teșit mare acționează ca un pâlnie, ghidând șurubul în piuliță sau în gaura filetată chiar și atunci când este prezentat la un ușor unghi. Permite o marjă mai mare de eroare în timpul fazei inițiale de cuplare, corectând automat nealinerile minore înainte ca filetele complete să intre în contact. Proiectări Auto-Centrante: Unele piulițe și capete de șurub avansate au o suprafață de așezare sferică sau cu rază. Acest proiectare permite elementului de fixare să pivoteze ușor în sediul său, găsind automat alinierea corectă a axei centrale pe măsură ce este aplicată cuplul. Acest lucru este valabil mai ales în aplicațiile în care toleranțele găurilor pot varia. Forme de Filet Asimetrice și Specializate: Cercetările privind geometriile unice ale filetelor care sunt mai rezistente la cuplarea la un unghi incorect sunt în curs. Aceste proiectări pot face dificilă physical începerea tăierii unui nou căi de către șurub, canalizându-l eficient în filetul de împerechere corespunzător. Principiul de bază din spatele acestor caracteristici este de a face ca calea corectă de asamblare să fie calea cu cea mai mică rezistență. Prin ghidarea componentelor în aliniere perfectă, aceste elemente de fixare asigură o cuplare adevărată și perpendiculară de fiecare dată. Beneficii Tangibile pentru Producția Automatizată Integrarea caracteristicilor anti-înfiletare încrucișată aduce avantaje măsurabile în întregul proces de fabricație. În primul rând, crește dramatic viteza de asamblare. Șurubelnițele automate și brațele robotice pot opera cu mai multă încredere și cu mai puțină nevoie de sisteme complexe de vedere pentru a obține o aliniere perfectă, reducând timpii de ciclu. În al doilea rând, îmbunătățește drastic randamentul la prima trecere și reduce rebutul și reparațiile. Costul asociat cu înlocuirea filetelor deteriorate în componentele critice este eliminat. Cel mai important, îmbunătățește calitatea generală și fiabilitatea produsului final. Fiecare conexiune își atinge sarcina de strângere intenționată și funcționează predictibil sub stres și vibrații, asigurând integritatea operațională pe termen lung a mașinilor automate. Pe măsură ce automatizarea continuă să evolueze către fabrici completely automatizate (lights-out) și asamblări din ce în ce mai complexe, cererea pentru astfel de componente proof against errors (mistake-proof) va crește doar. Caracteristicile anti-înfiletare încrucișată nu mai sunt un lux, ci o necesitate pentru oricine dorește să maximizeze timpul de funcționare, să asigure calitatea și să reducă costul total de producție. Această inovație în tehnologia elementelor de fixare este o revoluție liniștită dar puternică care conduce fiabilitatea înainte pe parcul de fabricație. Nume Produs Industrii Aplicabile Mașină de Șurubuit Automată Fabricarea Dispozitivelor Medicale

Nume produs Industrii aplicabile Robot Șurubelniță Servo Asamblare Biciclete Electrice În lumea automatizării industriale, alimentatoarele cu șurub sunt componente indispensabile utilizate în diverse sectoare, cum ar fi prelucrarea alimentelor, farmaceutice, chimice și fabricarea. Aceste dispozitive asigură o livrare precisă și consistentă a materialelor, ceea ce este critic pentru menținerea eficienței producției și a calității produsului. Cu toate acestea, ca orice sistem mecanic, alimentatoarele cu șurub sunt supuse uzurii, iar întreruperile neplanificate pot duce la pierderi semnificative de producție. Pentru a minimiza perturbările și a prelungi durata de viață a echipamentului, este esențial să păstrați un stoc bine aprovizionat de piese de schimb. Acest articol evidențiază cele mai importante piese de schimb de care trebuie să dispuneți pentru alimentatoarele cu șurub. Una dintre cele mai critice componente de care trebuie să aveți stoc este șurubul melc sau șurubul transportor. Această parte este responsabilă pentru deplasarea materialelor prin alimentator și este predispusă la uzură, mai ales atunci când se manipulează substanțe abrazive sau corosive. În timp, aripile pot să se uzeze, ducând la o eficiență și precizie reduse. A avea un melc de înlocuire disponibil imediat poate reduce drastic timpul de nefuncționare atunci când uzura devine semnificativă. O altă piesă de schimb vitală este motorul de acționare. Motorul este inima alimentatorului cu șurub, furnizând puterea necesară pentru a roti melcul. Motoarele pot eșua din cauza problemelor electrice, supraîncălzirii sau uzurii generale. Păstrarea unui motor compatibil în depozit vă asigură că puteți înlocui rapid o unitate defectuoasă și vă puteți relua operațiunile fără a aștepta procurarea și livrarea. Cutii de viteze sunt, de asemenea, piese de schimb esențiale. Ele transmit puterea de la motor la melc și pot suferi din cauza defecțiunilor de lubrifiere, uzurii lagărelor sau a deteriorării angrenajelor. O cutie de viteze defectuoasă poate opri întregul sistem. Având o cutie de viteze de rezervă, puteți remedia rapid aceste probleme și evita întreruperi prelungite ale producției. Lagărele sunt componente mici, dar cruciale, care susțin arborele rotativ al melcului. Acestea sunt susceptibile la contaminare, nealiniere și oboseală. Lagărele defecte pot provoca vibrații excesive, zgomot și chiar daune altor părți. Este recomandat să păstrați un set de lagăre de înaltă calitate adecvate pentru modelul specific al alimentatorului cu șurub pentru a facilita înlocuirile rapide. Căptușeala sau tubul în care se rotește melcul este o altă parte care suferă o uzură semnificativă. În multe modele, această căptușeală este proiectată să fie înlocuibilă. Materialele abrazive pot uza suprafața interioară, ducând la o creștere a jocului dintre melc și căptușeală, ceea ce afectează precizia alimentării. O căptușeală de rezervă poate fi instalată în timpul întreținerii programate pentru a restaura performanța optimă. Cuplajele conectează motorul la cutia de viteze sau cutia de viteze la arborele melcului. Aceste componente se pot uza sau defecta din cauza nealinerii sau a suprasarcinii de cuplu. A avea cuplaje de rezervă la îndemână vă asigură că puteți reconecta rapid transmisia fără întârzieri. Garniturile și etanșările sunt importante pentru a preveni scurgerile de material și contaminarea. În aplicațiile alimentare și farmaceutice, menținerea igienei este primordială. Etanșările uzate pot duce la pierderea produsului și la probleme de siguranță. Un stoc de garnituri și etanșări adecvate permite o întreținere promptă, asigurând conformitatea cu standardele industriale. În cele din urmă, componentele electrice, cum ar fi senzorii, controlerele și cablajele, ar trebui luate în considerare. Alimentatoarele cu șurub moderne includ adesea sisteme de control avansate pentru o funcționare precisă. Senzorii defectuoși sau conexiunile electrice pot perturba întregul proces de alimentare. Păstrarea pieselor electronice critice de rezervă poate ajuta la depanarea și rezolvarea rapidă a problemelor electrice. În concluzie, menținerea unui inventar strategic de piese de schimb pentru alimentatoarele cu șurub este o abordare proactivă pentru a asigura o funcționare continuă și eficientă. Prin prioritizarea componentelor precum melcuri, motoare, cutii de viteze, lagăre, căptușeli, cuplaje, etanșări și piese electrice, puteți reduce semnificativ timpul de nefuncționare, îmbunătăți productivitatea și vă protejați investiția în tehnologia de automatizare. Întreținerea regulată, combinată cu accesul facil la aceste piese de schimb, vă va menține sistemele funcționând fără probleme și în mod fiabil.

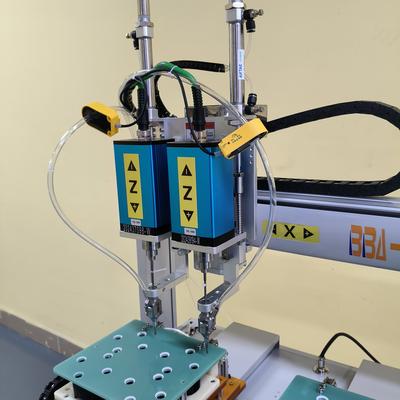

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px;} h1 {color: #2c3e50; font-size: 28px; border-bottom: 2px solid #3498db; padding-bottom: 10px;} h2 {color: #16a085; font-size: 22px; margin-top: 25px;} p {margin-bottom: 15px; text-align: justify;} strong {color: #e74c3c;} ul {margin-left: 20px; margin-bottom: 20px;} li {margin-bottom: 8px;} Capacități de Detectare a Erorilor în Mașinile Automate de Șuruburi În lumea industrială de mare intensitate a fabricației, precizia și fiabilitatea sunt non-negotiable. Mașinile automate de șuruburi au fost mult timp spatele producției de volum ridicat pentru piese intricate. În timp ce viteza și eficiența lor sunt de neegalat, adevăratul progres în sistemele moderne constă în capabilitățile sofisticate de detectare a erorilor. Aceste sisteme integrate sunt critice pentru minimizarea deșeurilor, reducerea timpului de nefuncționare și asigurarea unei calități consistente înalte a produsului. Nevoia Critică de Detectare a Erorilor Asamblarea automată tradițională putea continua minute sau chiar ore înainte ca o simplă eroare—un șurub filetat incorect, o componentă lipsă sau o capă deteriorată—să fie descoperită. Până atunci, un întreg lot de produse ar putea fi afectat, ducând la deșeuri semnificative de material și relucrări costisitoare. Mașinile automate moderne de șuruburi sunt echipate cu o apărare multi-strat împotriva unor astfel de erori, transformându-le din simple unelte de strângere în centre de date inteligente pe planul de producție. Tehnologii Cheie de Detectare a Erorilor Mașinile automate contemporane de șuruburi utilizează un set de senzori și algoritmi software pentru a monitoriza procesul de strângere în timp real. Metodele primare de detectare includ: Monitorizarea Cuplului și Unghiului: Aceasta este cea mai fundamentală și crucială capabilitate. Sistemul cartografiază cuplul și unghiul de rotație pe tot parcursul ciclului de strângere. Prin compararea acestei curbe în timp real cu un profil "auriu" predefinit, mașina poate identifica instantaneu anormalitățile. Un vârf în cuplu poate indica o filetare incorectă, în timp ce un cuplu mai mic decât cel așteptat poate semnala un șurub deteriorat sau o gaură lipsă. Integrarea Sistemelor de Vedere: Sistemele avansate sunt adesea echipate cu camere integrate. Aceste sisteme de vedere efectuează verificări critice pre- și post-strângere. Ele pot verifica prezența unui șurub pe bitul de strângere înainte de începerea operației și pot inspecta asamblarea finală pentru a se asigura că șurubul este așezat corect și la nivel, prevenind șuruburi proeminente sau suprafețe deteriorate. Detectarea Prezenței Șurubului: Folosind senzori, fie mecanici, optici sau pneumatici, mașina confirmă că un șurub a fost preluat cu succes din bolul alimentator. Acest lucru împiedică mașina să încerce un ciclu de strângere fără un șurub, ceea ce ar rezulta într-o asamblare ratată și potențială deteriorare a produsului sau a sculei. Detectarea Adâncimii și Înălțimii: Senzorii laser sau ultrasonici măsoară înălțimea capului șurubului după strângere. Acest lucru asigură că șurubul a fost strâns la adâncimea corectă—nici prea slab, nici prea strâns—ceea ce este vital pentru integritatea structurală și siguranța produsului final. Dincolo de Detectare: Răspuns și Analiză de Date Adevărata putere a acestor sisteme nu constă doar în găsirea erorilor, ci și în răspunsul lor imediat. La detectarea unei defecțiuni, mașina poate fi programată să oprească automat linia de producție, să declanșeze o alarmă audibilă și vizuală pentru un operator și chiar să marcheze unitatea defectuoasă pentru respingere. Mai mult, toate datele de eroare sunt înregistrate. Acest lucru creează o înregistrare istorică valoroasă pentru analize, permițând producătorilor să identifice probleme recurente, să efectueze analize ale cauzei principale și să implementeze îmbunătățiri proactive ale procesului, avansând astfel către un mediu de fabricație fără defecte. Concluzie Integrarea capabilităților avansate de detectare a erorilor a ridicat fundamental rolul mașinii automate de șuruburi. Aceasta nu mai este doar unealtă pentru asamblare, ci un gardian al calității. Prin furnizarea de monitorizare în timp real, feedback instant și date valoroase de producție, aceste sisteme asigură că producătorii pot atinge noi culmi de eficiență, să reducă costurile și, cel mai important, să garanteze fiabilitatea și calitatea fiecărui produs care părăsește unitatea lor. Investiția în astfel de automatizări inteligente nu mai este o opțiune, ci o necesitate pentru orice operațiune serioasă despre competitivitate și excelență în fabricația modernă. Nume Produs Industrii Aplicabile Șurubelniță cu Cap Dual Linii de Asamblare a Sculelor Electrice

Nume produs Industrii aplicabile Robot de blocare cu șuruburi Fabricarea de echipamente de securitate body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; } p { margin-bottom: 15px; color: #333; } strong { color: #16a085; } ul { margin-top: 10px; margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } Înlocuirea sigură a biților de șurubelniță uzate În mediul rapid al automatizării industriale, fiecare componentă joacă un rol critic în menținerea operațiunilor fără probleme. Printre acestea, biții de șurubelniță sunt fundamentali, dar adesea neglijați. Aceste unelte mici suportă o stres semnificativ și uzură în timp, iar eșecul lor poate duce la timpi de nefuncționare costisitori, defecte ale produsului sau chiar pericole de siguranță. Asigurarea înlocuirii lor sigure și la timp nu este doar o sarcină de întreținere - este un aspect crucial al excelenței operaționale și siguranței la locul de muncă. De ce contează înlocuirea sigură Un bit de șurubelniță uzat este mai mult decât o unealtă ineficientă; este o responsabilitate. Semnele de uzură includ capete deteriorate, margini rotunjite, transmitere redusă a cuplului și daune vizibile. Utilizarea unui bit compromis poate duce la mai multe riscuri: Probleme de calitate a produsului: Un bit uzat nu poate aplica un cuplu consistent, ducând la asamblări necorespunzător strânse. Acest lucru poate provoca defecțiuni ale produsului, rechemări sau eșecuri în teren. Deteriorarea echipamentului: Biții care alunecă sau sunt nealiniați pot deteriora capul șurubului, piesa de prelucrat și chiar unitatea automatizată de înșurubare, ducând la reparații costisitoare. Pericole de siguranță pentru muncitori: Cea mai semnificativă preocupare este siguranța operatorului. Un bit uzat poate aluneca neașteptat, ejectând așchii de metal sau provocând smucituri bruște în mașinărie. În celulele de automatizare de mare viteză, acest lucru prezintă un risc de accidentare pentru personalul din apropiere. Timp de nefuncționare crescut: Eșecurile frecvente necesită opriri neplanificate, perturbând programele de producție și reducând eficiența generală a echipamentului (OEE). Prin urmare, înlocuirea proactivă este esențială pentru menținerea unei linii de producție sigure, eficiente și fiabile. Bune practici pentru înlocuirea sigură Adoptarea unei abordări structurate pentru înlocuirea biților uzați minimizează riscul și maximizează productivitatea. Iată pașii cheie de integrat în protocolul dvs. de întreținere: 1. Stabiliți un program de inspecție regulat: Implementați o rutină de întreținere preventivă pentru a verifica biții pentru uzură. Frecvența verificărilor ar trebui să se bazeze pe intensitatea utilizării și pe recomandările producătorului. Căutați semne de deformare, coroziune sau pierdere a forței magnetice. 2. Folosiți uneltele corecte: Întotdeauna opriți și blocați sistemul automatizat de înșurubare înainte de a încerca orice înlocuire. Acest lucru asigură un flux de energie zero și previne activarea accidentală. Folosiți unelte desemnate, cum ar fi chei hexagonale de precizie, care sunt concepute pentru echipamentul dvs. specific pentru a evita deteriorarea suportului de scule. 3. Selectați biți de înlocuire de înaltă calitate: Nu toți biții sunt creați egali. Investiți în biți fabricați din materiale de înaltă calitate, cum ar fi oțelul de aliaj S2, cu călire și acoperiri adecvate. Biții de calitate durează mai mult, mențin acuratețea cuplului și reduc frecvența schimbărilor, sporind siguranța și eficiența. 4. Urmați procedurile corecte de instalare: Asigurați-vă că noul bit este așezat în siguranță în mandrina sau suportul magnetic. Un bit liber poate duce la inexactități și vibrații care accelerează uzura. Consultați manualul mașinii pentru metoda de instalare recomandată și specificațiile de cuplu, dacă este cazul. 5. Instruiți temeinic personalul: Operatorii și personalul de întreținere ar trebui să fie instruiți nu numai cum să schimbe biții, ci și cum să identifice modelele de uzură și să înțeleagă importanța procedurii. Subliniați protocoalele de siguranță, inclusiv utilizarea echipamentului de protecție individuală (EPI), cum ar fi ochelari de protecție și mănuși în timpul înlocuirii. 6. Documentați și urmăriți utilizarea: Păstrați un jurnal de utilizare a biților și istoricul înlocuirilor. Urmărirea duratei de viață a biților ajută la predicția eșecurilor și la optimizarea stocului de piese de schimb, asigurându-vă că acestea sunt întotdeauna disponibile atunci când este nevoie. Concluzie În automatizarea industrială, atenția la detaliu separă operațiunile bune de cele excelente. Înlocuirea sigură a biților de șurubelniță uzați este un detaliu mic, dar vital, care vă protejează personalul, calitatea produsului și productivitatea. Prin implementarea unei rutine riguroase de întreținere axată pe siguranță, investiți în longevitatea echipamentului și în bunăstarea echipei dvs. Amintiți-vă, într-o lume condusă de precizie, nu există loc pentru uneltele uzate.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; max-width: 800px; margin: 0 auto; padding: 20px; } h1 { color: #2c3e50; font-size: 24px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 20px; margin-top: 30px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul, ol { margin-bottom: 15px; padding-left: 20px; } strong { font-weight: bold; } Înțelegerea setărilor de cuplu și a aplicațiilor În lumea automatizării industriale, setările de cuplu joacă un rol critic în asigurarea eficienței, siguranței și longevității sistemelor mecanice. Aplicarea corectă a cuplului este esențială pentru menținerea integrității elementelor de fixare, prevenirea defecțiunilor echipamentelor și optimizarea performanței. Acest articol explorează elementele de bază ale setărilor de cuplu și aplicațiile lor practice în automatizarea industrială. Importanța controlului cuplului Cuplul, forța de rotație aplicată unui element de fixare, trebuie controlată cu atenție pentru a obține rezultate optime. Cuplul insuficient poate duce la conexiuni slăbite, în timp ce cuplul excesiv poate provoca daune componentelor sau filetelor. Câteva motive cheie pentru controlul adecvat al cuplului includ: Asigurarea unei forțe de strângere consistente pentru conexiuni sigure Prevenirea daunelor la componentele sensibile Menținerea unei performanțe uniforme pe linii de producție Reducerea costurilor de întreținere și a timpului de nefuncționare Factori care afectează cerințele de cuplu Mai multe variabile influențează setările adecvate de cuplu pentru diferite aplicații: Proprietățile materialelor: Compoziția atât a elementului de fixare, cât și a materialelor îmbinate Condițiile suprafeței: Lubrifianți, acoperiri sau tratamente de suprafață prezente Tipul și dimensiunea filetului: Filete metrice vs. imperiale, fine vs. groase Condițiile de mediu: Temperatură, umiditate și factori potențiali de coroziune Tipuri de aplicații ale cuplului În automatizarea industrială, controlul cuplului este aplicat în diverse scenarii: Procese de asamblare: Strângerea precisă a componentelor mecanice Operații de întreținere: Strângere consistentă în timpul servisării echipamentelor Controlul calității: Verificarea cuplului corect în produsele finite Aplicații robotice: Control automat al cuplului în celule de fabricație Bune practici pentru gestionarea cuplului Pentru a obține rezultate fiabile în aplicațiile sensibile la cuplu, luați în considerare aceste bune practici: Utilizați unelte de cuplu calibrate, întreținute și verificate periodic Urmați specificațiile producătorului pentru fiecare aplicație Luați în considerare utilizarea sistemelor de audit a cuplului pentru conexiuni critice Instruiți personalul privind tehnicile și procedurile adecvate de cuplu Documentați setările și procedurile de cuplu pentru consistență Înțelegerea și aplicarea corectă a setărilor de cuplu este fundamentală pentru succesul operațiunilor de automatizare industrială. Prin implementarea măsurilor adecvate de control al cuplului, producătorii pot îmbunătăți calitatea produselor, pot spori siguranța și pot reduce defectările costisitoare ale echipamentelor. Pe măsură ce automatizarea continuă să evolueze, gestionarea precisă a cuplului rămâne un pilon al proceselor industriale eficiente și fiabile. Numele produsului Industrii aplicabile Sistem de blocare a șuruburilor în linie Producția de drone și UAV

Nume produs Industrii aplicabile Mașină inteligentă de strângere a șuruburilor Asamblarea bicicletelor electrice Roboții de birou au devenit unelte esențiale în producția modernă, oferind precizie și eficiență în procesele de asamblare. O componentă cheie în acești roboți este sistemul de alimentare cu șuruburi, care asigură o funcționare fără probleme. Cu toate acestea, problemele cu alimentarea cu șuruburi pot perturba producția, ducând la oprirea activității și la scăderea productivității. Acest articol explorează problemele comune de alimentare cu șuruburi în roboții de birou și oferă pași practici de diagnosticare pentru a le rezolva. Probleme comune de alimentare cu șuruburi Sistemele de alimentare cu șuruburi din roboții de birou pot întâmpina mai multe probleme care afectează performanța. Unele dintre cele mai frecvente probleme includ: Blocare: Șuruburile se pot bloca în alimentator din cauza unei nealiniări, a unor resturi sau a unei dimensiuni incorecte a șurubului. Alimentare neregulată: Șuruburile pot să nu fie livrate în mod constant, provocând întreruperi în procesul de asamblare. Alimentare defectuoasă: Sistemul poate prelua mai multe șuruburi sau niciunul, ceea ce duce la erori. Uzură și degradare: Componentele precum șinele de alimentare sau duzele se pot degrada în timp, reducând eficiența. Diagnosticarea problemelor de alimentare cu șuruburi Pentru a identifica și rezolva problemele de alimentare cu șuruburi, urmați acești pași de diagnosticare: Inspectați mecanismul de alimentare: Verificați dacă există obstacole fizice, șine nealiniate sau piese uzate care ar putea provoca blocaje sau alimentări defectuoase. Verificați specificațiile șuruburilor: Asigurați-vă că șuruburile corespund designului alimentatorului în ceea ce privește dimensiunea, forma și materialul. Curățați sistemul: Acumularea de praf, ulei sau resturi poate provoca alimentări neregulate. O curățare regulată asigură o funcționare fără probleme. Testați senzorul: Senzorii defectuoși pot să nu detecteze șuruburile. Verificați alinierea și funcționalitatea senzorului. Monitorizați vibrația și presiunea aerului: Setările incorecte ale mecanismelor de vibrație sau pneumatice pot perturba alimentarea. Adjustați-le după necesitate. Sfaturi de întreținere preventivă Pentru a minimiza problemele de alimentare cu șuruburi, adoptați aceste măsuri preventive: Programați inspecții și întreținere regulată a ansamblului alimentatorului. Utilizați șuruburi de înaltă calitate care să respecte specificațiile robotului. Păstrați spațiul de lucru curat pentru a preveni contaminarea. Instruiți operatorii să recunoască semnele timpurii ale problemelor de alimentare. Înțelegerea acestor probleme comune și implementarea unor soluții proactive ajută producătorii să asigure o performanță fiabilă a roboților de birou în automatizarea industrială. Diagnosticarea corespunzătoare și întreținerea sistemelor de alimentare cu șuruburi sunt esențiale pentru optimizarea productivității și minimizarea timpului de nefuncționare.

În lumea industrială de fabricație, precizia, eficiența și fiabilitatea sunt de maximă importanță. Mașinile de strângere a șuruburilor cu axe multiple au apărut ca o adevărată revoluție, oferind performanțe de neegalat pentru liniile de asamblare. Aceste mașini avansate optimizează producția, reduc erorile și sporesc consistența într-o gamă largă de aplicații. Să explorăm caracteristicile cheie care fac aceste mașini indispensabile în automatizarea modernă. Productivitate Ridicată cu Axe Multiple Principalul avantaj al mașinilor de strângere a șuruburilor cu axe multiple este capacitatea lor de a gestiona mai multe puncte de fixare simultan. Echipate cu mai multe axuri, aceste mașini pot strânge mai multe șuruburi într-un singur ciclu, reducând drastic timpul de asamblare. Fie că este vorba despre un component auto complex sau un dispozitiv electronic de consum, designul cu axe multiple asigură o productivitate ridicată fără a compromite precizia. Control de Cuplu Preciz Aplicarea consistentă și precisă a cuplului este crucială pentru a preveni defectele produselor și a asigura fiabilitate pe termen lung. Mașinile de strângere a șuruburilor cu axe multiple integrează sisteme avansate de control al cuplului, adesea cu monitorizare în timp real și mecanisme de feedback. Acest lucru garantează că fiecare șurub este strâns exact conform specificațiilor, eliminând strângerea excesivă sau insuficientă – cauze frecvente ale defecțiunilor produselor. Configurații Flexibile Una dintre caracteristicile remarcabile ale acestor mașini este adaptabilitatea lor. În funcție de cerințele de producție, numărul de axuri și aranjarea lor pot fi personalizate. Unele modele dispun de poziții programabile ale axelor, permițând ajustări dinamice pentru a acomoda diferite geometrii ale pieselor. Această flexibilitate le face potrivite pentru medii de producție cu game variate și volume mici. Automatizare și Integrare Proiectate pentru integrare fără probleme în liniile de producție automate, mașinile de strângere a șuruburilor cu axe multiple sunt adesea compatibile cu roboți și interfețe PLC (Controler Logic Programabil). Acestea pot sincroniza cu transportoare, alimentatoare de piese și sisteme de inspecție, creând un proces de asamblare complet automatizat. Acest lucru minimizează intervenția manuală, reduce costurile cu forța de muncă și crește eficiența generală. Operare Prietenoasă În ciuda complexității lor, mașinile moderne de strângere a șuruburilor cu axe multiple dispun de interfețe intuitive. Controalele cu ecran tactil și programarea grafică simplifică configurarea, în timp ce instrumentele de diagnostic furnizează alerte în timp real pentru nevoile de întreținere sau calibrare. Operatorii pot comuta rapid între diferite configurații ale produselor fără timpi morți extinși. Construcție Robustă Construite pentru medii industriale solicitante, aceste mașini sunt realizate din materiale de înaltă calitate, cum ar fi oțel călit și aluminiu armat. Sunt proiectate să reziste la funcționare continuă, vibrații și condiții dificile, asigurând o durată de viață lungă cu întreținere minimă. Concluzie Mașinile de strângere a șuruburilor cu axe multiple reprezintă apogeul automatizării moderne, combinând viteză, precizie și adaptabilitate. Prin integrarea acestor sisteme avansate în liniile de producție, producătorii pot obține o eficiență fără precedent, reduce defectele și menține calitatea consistentă a produselor lor. Pe măsură ce industriile continuă să evolueze, cererea de soluții de strângere mai inteligente și mai versatile va crește, consolidând rolul mașinilor cu axe multiple în viitorul asamblării industriale. Denumire produs Industrii aplicabile Mașină de strâns șuruburi automată Asamblare laptop și tabletă