8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

Nama Produk Industri yang Berlaku Robot Obeng Meja Perakitan Sepeda Listrik Tren dalam Perangkat Lunak untuk Otomatisasi Sekrup body { font-family: Arial, sans-serif; line-height: 1.6; margin: 20px; color: #333; } h1 { color: #0056b3; font-size: 28px; margin-bottom: 10px; } h2 { color: #0056b3; font-size: 22px; margin-top: 25px; margin-bottom: 10px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-top: 0; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f0f8ff; padding: 15px; border-radius: 5px; margin: 15px 0; } Tren dalam Perangkat Lunak untuk Otomatisasi Sekrup Lanskap otomatisasi industri terus berkembang, dan otomatisasi sekrup tidak terkecuali. Sementara komponen perangkat keras seperti feeder, driver, dan manipulator membentuk tulang punggung fisik dari sistem ini, perangkat lunak yang mengendalikannya semakin menjadi pembeda kritis. Solusi perangkat lunak modern mengubah otomatisasi sekrup dari tugas berulang sederhana menjadi proses yang canggih, berbasis data, dan cerdas. Artikel ini mengeksplorasi tren perangkat lunak utama yang membentuk masa depan sistem otomatisasi sekrup. Kebangkitan Kontrol Proses Cerdas Perangkat lunak otomatisasi tradisional berfokus terutama pada kontrol gerak dasar dan pengurutan. Saat ini, algoritma canggih memungkinkan kontrol proses yang cerdas. Perangkat lunak sekarang dapat menyesuaikan parameter secara dinamis secara real-time berdasarkan umpan balik dari sistem visi, sensor torsi, dan input lainnya. Misalnya, jika sekrup salah ulir, perangkat lunak dapat mendeteksi anomali melalui pola torsi, menghentikan proses, dan mengingatkan operator atau bahkan memulai rutin tindakan korektif. Ini secara signifikan mengurangi tingkat kesalahan dan mencegah kerusakan potensial pada produk dan peralatan. Integrasi AI dan Pembelajaran Mesin Kecerdasan Buatan (AI) dan Pembelajaran Mesin (ML) bergerak dari kata-kata buzz menjadi alat praktis di lantai pabrik. Dalam otomatisasi sekrup, algoritma ML digunakan untuk menganalisis sejumlah besar data proses—seperti kurva torsi-sudut, waktu penyisipan, dan log kesalahan—untuk memprediksi kebutuhan pemeliharaan, mengoptimalkan strategi pengencangan untuk bahan yang berbeda, dan mengidentifikasi pola halus yang mendahului kegagalan. Pergeseran dari pemeliharaan reaktif ke prediktif ini meminimalkan downtime yang tidak terencana dan memaksimalkan efisiensi produksi. Konektivitas IIoT dan Data yang Mulus Internet of Things Industri (IIoT) adalah kekuatan pendorong utama. Perangkat lunak otomatisasi sekrup modern dirancang untuk terhubung secara inherent. Ini terintegrasi dengan mulus dengan Manufacturing Execution Systems (MES) pabrik-wide, perangkat lunak Enterprise Resource Planning (ERP), dan platform cloud. Konektivitas ini memungkinkan pemantauan dan manajemen terpusat dari beberapa sel penyekrupan otomatis dari satu dashboard. Data real-time tentang jumlah produksi, metrik kualitas, dan status mesin dapat diakses dari jarak jauh, memfasilitasi pengambilan keputusan yang lebih baik dan operasi yang lebih efisien. Pengalaman Pengguna yang Ditingkatkan dengan HMI Antarmuka pengguna menjadi lebih intuitif dan powerful. Antarmuka Manusia-Mesin (HMI) layar sentuh sekarang menjadi standar, menampilkan grafik yang kaya, wizard pemrograman yang disederhanakan, dan panduan langkah demi langkah. Ini mengurangi pelatihan yang diperlukan untuk operator dan teknisi, memungkinkan mereka untuk menyiapkan produk baru, mengubah parameter, dan memecahkan masalah dengan cepat. Fokusnya adalah membuat otomatisasi kompleks dapat diakses tanpa memerlukan keahlian pemrograman yang mendalam. Keamanan Siber sebagai Prioritas Seiring sistem menjadi lebih terhubung, pentingnya keamanan siber yang tangguh dalam perangkat lunak otomatisasi telah meledak. Platform perangkat lunak terkemuka sekarang menggabungkan fitur keamanan yang diperkuat, termasuk komunikasi data terenkripsi, kontrol akses berbasis peran, dan proses boot yang aman. Melindungi integritas proses manufaktur dan mengamankan data produksi sensitif dari ancaman siber sekarang menjadi kebutuhan fundamental, bukan pemikiran setelahnya. Fleksibilitas dan Skalabilitas Adaptif Permintaan untuk produksi high-mix, low-volume memerlukan perangkat lunak yang fleksibel dan skalabel. Platform perangkat lunak sekarang dirancang untuk mudah beradaptasi dengan desain produk baru. Fitur seperti manajemen resep memungkinkan perubahan yang cepat antara jenis sekrup, ukuran, dan spesifikasi pengencangan yang berbeda hanya dengan memuat file yang disimpan. Selain itu, arsitektur perangkat lunak seringkali modular, memungkinkan kemampuan untuk ditingkatkan seiring dengan pertumbuhan kebutuhan produksi. Kesimpulan Evolusi perangkat lunak pada dasarnya meningkatkan kemampuan sistem otomatisasi sekrup. Tren mengarah ke platform yang lebih cerdas, lebih terhubung, dan ramah pengguna yang tidak hanya mendorong efisiensi dan kualitas tetapi juga memberikan wawasan berharga dan adaptabilitas. Bagi perusahaan yang ingin meningkatkan lini perakitan mereka, berinvestasi dalam solusi otomatisasi sekrup berbasis perangkat lunak modern adalah langkah strategis menuju pembangunan operasi manufaktur yang lebih tangguh, efisien, dan cerdas.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; text-align: justify; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } strong { color: #16a085; } Masa Depan Robot Pengunci Sekrup di Industri 4.0 Revolusi Industri Keempat, yang dikenal luas sebagai Industri 4.0, secara fundamental mengubah lanskap manufaktur di seluruh dunia. Inti dari transformasi ini terletak pada integrasi otomasi cerdas, pertukaran data, dan sistem cyber-fisik. Di antara banyak kemajuan teknologi yang mendorong perubahan ini, robot pengunci sekrup muncul sebagai komponen kritis dalam lini perakitan modern. Mesin-mesin canggih ini tidak lagi sekadar alat untuk tugas-tugas berulang; mereka berevolusi menjadi sistem cerdas yang meningkatkan presisi, efisiensi, dan konektivitas di pabrik cerdas. Otomasi Cerdas dan Rekayasa Presisi Proses pengencangan sekrup tradisional sering mengandalkan tenaga manual atau sistem otomatis dasar, yang rentan terhadap ketidakkonsistenan, kesalahan, dan kelelahan. Namun, generasi berikutnya dari robot pengunci sekrup memanfaatkan teknologi canggih seperti kecerdasan buatan (AI), pembelajaran mesin, dan visi komputer untuk mencapai tingkat akurasi yang belum pernah terjadi sebelumnya. Dilengkapi dengan sensor resolusi tinggi dan algoritma kontrol adaptif, robot-robot ini dapat mendeteksi variasi kecil dalam torsi, sudut, dan keselarasan. Ini memastikan bahwa setiap sekrup dikencangkan sesuai spesifikasi yang tepat, secara signifikan mengurangi risiko cacat produk dan kegagalan. Kemampuan untuk mengoreksi diri secara real-time berarti bahwa sistem ini dapat mempertahankan kinerja optimal bahkan dalam lingkungan produksi yang dinamis. Konektivitas Mulus dan Integrasi Data Karakteristik utama dari Industri 4.0 adalah saling keterhubungan mesin melalui Internet of Things (IoT). Robot pengunci sekrup modern dirancang untuk menjadi simpul integral dalam ekosistem jaringan ini. Mereka terus-menerus mengumpulkan dan mengirimkan data vital—seperti nilai torsi, waktu pengencangan, dan log kesalahan—ke platform cloud terpusat atau sistem komputasi tepi. Data ini kemudian dianalisis untuk memantau kualitas produksi, memprediksi kebutuhan perawatan, dan mengoptimalkan efektivitas peralatan keseluruhan (OEE). Misalnya, jika robot mendeteksi pola torsi yang tidak normal, robot dapat langsung mengingatkan supervisor atau memicu penyesuaian pada mesin yang berdekatan, mencegah downtime yang mahal dan memastikan integrasi alur kerja yang mulus. Fleksibilitas yang Ditingkatkan dan Manufaktur Adaptif Tuntutan manufaktur saat ini memerlukan sistem yang dapat cepat beradaptasi dengan perubahan desain produk dan produksi batch kecil. Robot pengunci sekrup menjadi semakin serbaguna, berkat kemajuan dalam desain modular dan antarmuka pemrograman yang mudah. Dengan dukungan robotika kolaboratif (cobot) dan perangkat lunak yang intuitif, robot-robot ini dapat dengan cepat dikonfigurasi ulang untuk menangani berbagai jenis sekrup, ukuran, dan pola perakitan tanpa downtime yang lama. Fleksibilitas ini sangat penting untuk mendukung tren kustomisasi massal, di mana lini produksi harus efisien beralih antara varian produk sambil mempertahankan standar kualitas tinggi. Manfaat Utama untuk Pabrik Cerdas Jaminan Kualitas Superior: Pengencangan yang konsisten dan presisi menghilangkan kesalahan manusia, mengarah ke keandalan produk yang lebih tinggi dan klaim garansi yang berkurang. Produktivitas yang Meningkat: Robot beroperasi terus-menerus dengan kecepatan tinggi, secara drastis mengurangi waktu siklus dan meningkatkan output. Keselamatan Tempat Kerja: Dengan mengotomatisasi tugas berulang dan menuntut fisik, robot-robot ini meminimalkan risiko cedera pekerja dan masalah ergonomis. Wawasan Berbasis Data: Kekayaan data yang dihasilkan memungkinkan pengambilan keputusan proaktif, perawatan prediktif, dan perbaikan proses yang berkelanjutan. Melihat ke Depan: Jalan Menuju Pabrik Otonom Evolusi robot pengunci sekrup masih jauh dari selesai. Seiring teknologi AI dan IoT matang, kita dapat mengharapkan sistem ini menjadi bahkan lebih otonom dan cerdas. Pengembangan di masa depan mungkin termasuk robot yang sepenuhnya dapat mengkalibrasi diri yang memerlukan nol intervensi manusia, robotika swarm yang ditingkatkan untuk pengencangan multi-titik yang terkoordinasi, dan integrasi yang lebih dalam dengan simulasi digital twin untuk pengujian virtual dan optimasi. Peran robot pengunci sekrup akan berkembang melampaui sekadar perakitan untuk menjadi landasan dari pabrik yang mengorganisasi diri, gesit, dan tangguh di masa depan. Kesimpulannya, robot pengunci sekrup siap memainkan peran pivotal dalam revolusi Industri 4.0 yang sedang berlangsung. Dengan menggabungkan rekayasa presisi dengan konektivitas cerdas dan kemampuan adaptif, mereka tidak hanya meningkatkan proses manufaktur saat ini tetapi juga membuka jalan untuk pabrik cerdas yang sepenuhnya otonom di masa depan. Merangkul teknologi ini sangat penting bagi organisasi mana pun yang bertujuan untuk berkembang dalam lanskap kompetitif produksi industri modern. Nama Produk Industri yang Berlaku Unit Pengencangan Sekrup Perakitan Elektronik Otomotif

body {font-family: Arial, sans-serif; line-height: 1.6; color: #333;} h1 {color: #1a5276; font-size: 28px;} h2 {color: #2874a6; font-size: 22px; margin-top: 25px;} p {margin-bottom: 16px;} strong {color: #2e86c1;} ul {margin-bottom: 16px; padding-left: 20px;} li {margin-bottom: 8px;} Solusi Pengencangan Sekrup untuk UKM Dalam lanskap manufaktur modern yang kompetitif, presisi, efisiensi, dan konsistensi bukan hanya tujuan—mereka adalah kebutuhan untuk bertahan hidup dan berkembang. Untuk Usaha Kecil dan Menengah (UKM), mencapai tolok ukur ini bisa sangat menantang karena sumber daya dan tenaga kerja yang terbatas. Salah satu aspek kritis namun sering diabaikan dalam proses perakitan adalah pengencangan sekrup. Apa yang tampak seperti tugas sederhana, nyatanya dapat menjadi sumber hambatan produksi yang signifikan, masalah kualitas, dan pekerjaan ulang yang mahal. Biaya Tersembunyi dari Pengencangan Sekrup Manual Banyak UKM masih mengandalkan obeng manual yang dioperasikan oleh pekerja lini. Pendekatan tradisional ini penuh dengan risiko yang melekat. Operator manusia, tidak peduli seberapa terampil, rentan terhadap kelelahan, gangguan, dan variasi dalam teknik. Hal ini dapat menyebabkan berbagai masalah termasuk torsional kurang, torsional berlebih, ulir silang, dan bahkan sekrup yang benar-benar terlupakan. Konsekuensinya sangat serius: malfungsi produk, keausan prematur, bahaya keselamatan, dan kerusakan reputasi merek. Biaya penarikan kembali dan klaim garansi yang berasal dari kesalahan ini dapat sangat menghancurkan bagi bisnis yang lebih kecil. Selain itu, proses manual tidak menawarkan data. Tanpa catatan setiap operasi pengencangan, mustahil untuk melacak kesalahan kembali ke langkah spesifik dalam perakitan atau untuk membuktikan kepatuhan kontrol kualitas kepada klien yang menuntut. Kurangnya kemampuan lacak ini merupakan kerugian besar di industri di mana dokumentasi sangat penting. Mengadopsi Presisi Otomatis Solusinya terletak pada mengadopsi solusi pengencangan sekrup otomatis yang dirancang khusus untuk skala dan anggaran UKM. Ini bukan sel robotik yang besar dan kompleks dari pabrik otomotif volume tinggi; melainkan, mereka adalah alat yang lincah, dapat diprogram, dan sangat terjangkau yang terintegrasi dengan mulus ke dalam lini produksi yang ada. Obeng listrik modern dan sistem pengencangan otomatis membawa tingkat kontrol baru ke lantai produksi. Mereka diprogram untuk menerapkan nilai torsi dan sudut yang tepat dan telah ditentukan untuk setiap sekrup. Ini menghilangkan tebakan dan memastikan setiap sambungan konsisten dan sempurna, secara dramatis mengurangi tingkat cacat. Manfaat Utama untuk Bisnis Anda Berinvestasi dalam teknologi pengencangan sekrup yang tepat memberikan pengembalian langsung dan jangka panjang: Kualitas yang Tidak Kompromi: Capai 100% konsistensi dalam setiap produk yang meninggalkan lini Anda, meningkatkan keandalan dan kepuasan pelanggan. Produktivitas yang Meningkat: Alat otomatis menyelesaikan tugas lebih cepat daripada metode manual dan tidak memerlukan istirahat, secara signifikan meningkatkan output. Keterlacakan yang Komprehensif: Banyak sistem memiliki kemampuan pencatatan data, menciptakan rekaman digital untuk setiap operasi pengencangan. Ini memberikan data yang sangat berharga untuk audit kualitas, optimasi proses, dan dukungan garansi. Pengurangan Biaya Operasional: Dengan hampir menghilangkan kesalahan dan pekerjaan ulang, Anda menghemat bahan yang terbuang, tenaga kerja perbaikan, dan potensi klaim garansi. Ini juga mengurangi ketegangan fisik pada pekerja, berpotensi menurunkan risiko cedera regangan berulang. Fleksibilitas yang Ditingkatkan: Sistem ini dapat dengan cepat diprogram ulang untuk pengaturan torsi yang berbeda, menjadikannya ideal untuk lini produksi yang menangani berbagai produk. Investasi Cerdas untuk Pertumbuhan Masa Depan Bagi UKM, keputusan untuk meningkatkan proses perakitan adalah langkah strategis menuju daya saing yang lebih besar. Solusi pengencangan sekrup otomatis mewakili investasi berisiko rendah, imbalan tinggi yang langsung menangani tantangan inti dari kontrol kualitas dan efisiensi produksi. Teknologi ini lebih mudah diakses daripada sebelumnya, menawarkan jalan yang jelas untuk memodernisasi operasi Anda tanpa pengeluaran modal yang besar. Dengan memanfaatkan alat-alat ini, UKM tidak hanya dapat meningkatkan laba mereka tetapi juga membangun reputasi untuk kualitas dan keandalan yang menonjol di pasar. Ini tentang bekerja lebih cerdas, memberdayakan tenaga kerja Anda dengan teknologi yang tepat, dan memastikan bahwa setiap produk yang Anda bangun adalah bukti presisi dan keunggulan. Nama Produk Industri yang Berlaku Obeng Kepala Ganda Manufaktur Peralatan Keamanan

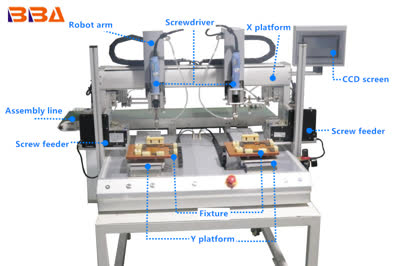

Nama Produk Industri yang Berlaku Obeng Kepala Ganda Perakitan Elektronik Otomotif Ikhtisar Mesin Pengunci Sekrup Lantai Dalam ranah otomasi industri, mesin pengunci sekrup tipe lantai merupakan kemajuan signifikan dalam teknologi lini perakitan. Sistem yang kokoh ini dirancang untuk memberikan presisi tinggi, keandalan, dan efisiensi dalam aplikasi pengencangan di berbagai industri, termasuk manufaktur otomotif, elektronik, dan mesin berat. Apa itu Mesin Pengunci Sekrup Tipe Lantai? Mesin pengunci sekrup tipe lantai adalah sistem otomatis stasioner dan berat yang dirancang untuk mengendarai dan mengencangkan sekrup dengan akurasi luar biasa. Tidak seperti model meja, mesin ini dipasang langsung ke lantai pabrik, memberikan stabilitas untuk menangani benda kerja yang lebih besar atau persyaratan torsi yang lebih tinggi. Mereka biasanya menggabungkan motor servo canggih, sensor presisi, dan pengendali logika yang dapat diprogram (PLC) untuk memastikan kinerja yang konsisten. Komponen kunci sering kali termasuk rangka yang kaku, sistem posisi multi-sumbu, unit pengumpan sekrup otomatis, dan sistem pemantauan torsi, semua terintegrasi untuk beroperasi dengan mulus dalam lingkungan produksi otomatis. Fitur dan Keunggulan Utama Mesin ini menawarkan banyak fitur yang meningkatkan produktivitas. Salah satu atribut yang menonjol adalah kemampuan mereka untuk mencapai kontrol torsi yang presisi, sangat penting untuk aplikasi di mana pengencangan yang kurang atau berlebihan dapat menyebabkan kegagalan produk. Dengan pengaturan yang dapat diprogram, operator dapat dengan mudah beralih antara ukuran sekrup dan spesifikasi pengencangan yang berbeda, mengurangi waktu perubahan. Desain yang dipasang di lantai meminimalkan getaran, memastikan akurasi bahkan pada kecepatan tinggi. Selain itu, banyak model dilengkapi dengan sistem visi atau teknologi RFID untuk memverifikasi penempatan sekrup yang benar dan melacak data proses untuk jaminan kualitas. Tingkat otomasi ini mengurangi biaya tenaga kerja dan kesalahan manusia sekaligus meningkatkan hasil. Aplikasi dalam Manufaktur Modern Mesin pengunci sekrup tipe lantai serbaguna dan dapat disesuaikan untuk tugas tertentu. Di sektor otomotif, mereka digunakan untuk merakit komponen mesin, bagian sasis, dan perlengkapan interior. Produsen elektronik menggunakannya untuk mengamankan papan sirkuit yang halus atau unit perumahan tanpa merusak komponen sensitif. Adaptabilitas mesin memungkinkan integrasi ke dalam lini perakitan yang ada, bekerja bersama robot atau sistem konveyor. Kekokohan mereka juga membuat mereka cocok untuk industri yang memerlukan torsi tinggi, seperti dirgantara atau energi, di mana pengencangan yang penting untuk keselamatan sangat penting. Inovasi Teknologi Inovasi terkini semakin meningkatkan kemampuan mesin ini. Konektivitas IoT memungkinkan pemantauan waktu nyata dan pemeliharaan prediktif, mengingatkan operator tentang masalah potensial sebelum menyebabkan downtime. Algoritma canggih mengoptimalkan urutan pengencangan berdasarkan data historis, meningkatkan konsistensi. Beberapa sistem juga menggabungkan kecerdasan buatan untuk menyesuaikan parameter secara mandiri selama operasi, mengkompensasi variasi material atau keausan. Fitur cerdas ini berkontribusi pada efektivitas peralatan keseluruhan (OEE) yang lebih tinggi dan total biaya kepemilikan yang lebih rendah. Kesimpulan Mesin pengunci sekrup tipe lantai sangat diperlukan dalam lanskap manufaktur otomatis saat ini. Presisi, daya tahan, dan adaptabilitas mereka menjadikannya investasi berharga bagi perusahaan yang ingin meningkatkan kualitas dan efisiensi perakitan. Seiring teknologi terus berkembang, mesin ini kemungkinan akan menggabungkan fitur yang lebih canggih, memperkuat peran mereka dalam masa depan otomasi industri. Bagi bisnis yang ingin merampingkan proses produksi mereka, memahami dan memanfaatkan peralatan semacam itu adalah kunci untuk mempertahankan keunggulan kompetitif.

body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; margin: 20px; } h1 { color: #2c3e50; font-size: 28px; margin-bottom: 20px; } h2 { color: #34495e; font-size: 22px; margin-top: 25px; margin-bottom: 15px; } p { margin-bottom: 15px; } ul { margin-bottom: 15px; padding-left: 20px; } li { margin-bottom: 8px; } .highlight { background-color: #f8f9fa; padding: 15px; border-left: 4px solid #3498db; margin: 20px 0; font-style: italic; } strong { color: #2c3e50; } Mengurangi Downtime dengan Otomasi Multi-Axis Dalam lanskap industri yang kompetitif saat ini, memaksimalkan produktivitas adalah hal yang sangat penting. Downtime peralatan yang tidak terencana tetap menjadi salah satu hambatan paling signifikan untuk mencapai efisiensi dan profitabilitas puncak. Hal ini mengganggu jadwal produksi, menyebabkan keterlambatan pengiriman, dan menimbulkan biaya besar baik dalam perbaikan maupun output yang hilang. Sementara solusi otomasi tradisional telah membuat kemajuan pesat, generasi baru sistem otomasi multi-axis memberikan pendekatan transformatif untuk hampir menghilangkan gangguan yang mahal ini. Biaya Tinggi dari Penghentian Tidak Terencana Sebelum menyelami solusinya, sangat penting untuk memahami dampak sebenarnya dari downtime. Ini bukan hanya waktu mesin menganggur. Implikasi keuangan melampaui itu. Biaya yang terkait dengan panggilan perawatan mendesak, tenaga kerja lembur untuk mengejar produksi yang hilang, bahan baku yang terbuang, dan potensi penalti untuk tenggat waktu yang terlewat dapat dengan cepat meningkat. Selain itu, penghentian tak terduga meningkatkan keausan pada mesin, karena shutdown dan restart yang tiba-tiba memberikan tekanan tambahan pada komponen mekanis dan elektrik, yang berpotensi menyebabkan kegagalan yang lebih sering di masa depan. Bagaimana Otomasi Multi-Axis Menciptakan Ketahanan Otomasi multi-axis mengacu pada sistem canggih yang mengontrol pergerakan di beberapa sumbu yang berbeda secara bersamaan. Sistem ini, sering didukung oleh pengontrol canggih dan drive servo presisi, memungkinkan gerakan terkoordinasi yang kompleks yang meniru atau bahkan melampaui ketangkasan manusia. Kemampuan ini adalah kunci untuk membangun lini produksi yang lebih tangguh dan fleksibel. Kekuatan inti dari sistem multi-axis terletak pada kecerdasan terintegrasinya. Tidak seperti kumpulan mesin sumbu tunggal independen, solusi multi-axis yang benar-benar tersinkronisasi dirancang dari awal untuk bekerja sebagai unit yang kohesif. Integrasi mendalam ini menawarkan beberapa keunggulan berbeda untuk meminimalkan downtime: Kemampuan Pemeliharaan Prediktif: Sistem multi-axis modern dilengkapi dengan jaringan sensor ekstensif dan perangkat lunak diagnostik yang terus memantau kesehatan komponen seperti motor, drive, dan roda gigi. Mereka dapat mendeteksi perubahan halus dalam getaran, suhu, atau torsi yang menunjukkan potensi masalah jauh sebelum menyebabkan kegagalan. Ini memungkinkan pemeliharaan dijadwalkan selama istirahat yang direncanakan, mencegah penghentian tidak terencana. Fleksibilitas yang Ditingkatkan dan Changeover Cepat: Dengan kemampuannya untuk melakukan tugas-tugas kompleks, satu robot multi-axis sering dapat menggantikan beberapa mesin khusus. Ini mengurangi jumlah titik kegagalan potensial pada lini produksi. Lebih lanjut, pemrograman memungkinkan changeover yang cepat dan mudah antara lini produk. Ini meminimalkan downtime yang terkait dengan mengonfigurasi ulang peralatan untuk tugas atau produk yang berbeda. Presisi Superior dan Pengurangan Kesalahan: Akurasi tinggi dari gerakan multi-axis memastikan bahwa tugas dilakukan dengan benar pertama kali, setiap kali. Ini sangat mengurangi kesalahan, kemacetan, dan masalah kualitas yang sering menyebabkan penghentian produksi. Gerakan yang konsisten dan presisi juga meminimalkan keausan bagian-demi-bagian, memperpanjang masa pakai baik sistem otomasi maupun perkakas yang berinteraksi dengannya. Dengan melampaui gerakan berulang sederhana ke aksi terkoordinasi yang cerdas, otomasi multi-axis memberikan pertahanan proaktif terhadap faktor-faktor yang menyebabkan downtime. Membangun Operasi yang Lebih Terstreamline Menerapkan solusi otomasi multi-axis adalah investasi dalam stabilitas dan efisiensi jangka panjang operasi Anda. Langkah menuju sistem yang sepenuhnya terintegrasi menyederhanakan lantai produksi, menggantikan hubungan mekanis yang kompleks dengan gerakan yang terstreamline dan digerakkan oleh perangkat lunak. Pengurangan kompleksitas mekanis ini secara inheren meningkatkan keandalan. Ketika suatu proses dikendalikan oleh perangkat lunak dan beberapa aktuator presisi, daripada serangkaian cam, tuas, dan relay yang rumit, secara sederhana ada lebih sedikit komponen fisik yang dapat rusak. Data yang dikumpulkan oleh diagnostik sistem juga memberikan wawasan yang sangat berharga ke dalam proses produksi Anda. Anda mendapatkan pemahaman yang jelas tentang tingkat utilisasi mesin, waktu siklus, dan hambatan umum. Pendekatan berbasis data ini memberdayakan Anda untuk melakukan perbaikan terus-menerus, lebih mengoptimalkan alur kerja Anda dan secara preemptif menangani area yang dapat menjadi sumber penundaan di masa depan. Kesimpulan: Sebuah Keharusan Strategis Melihat otomasi multi-axis hanya sebagai alat untuk meningkatkan kecepatan adalah mengabaikan manfaat paling kuatnya: perannya sebagai komponen kritis untuk memastikan produksi yang tidak terputus. Di era di mana keandalan langsung terkait dengan daya saing, kemampuan untuk memprediksi dan mencegah downtime adalah keharusan strategis. Dengan mengadopsi kecerdasan, fleksibilitas, dan presisi sistem multi-axis, produsen tidak hanya dapat meningkatkan produktivitas mereka tetapi juga membangun fondasi untuk masa depan yang lebih dapat diprediksi, efisien, dan menguntungkan. Nama Produk Industri yang Berlaku Robot Obeng Desktop Perakitan Peralatan Telekomunikasi

Dalam memilih peralatan pengencangan sekrup untuk otomatisasi industri, produsen sering menghadapi keputusan kritis: apakah memilih solusi OEM (Original Equipment Manufacturer) siap pakai atau berinvestasi dalam sistem yang dibuat khusus. Kedua pendekatan memiliki kelebihannya masing-masing, dan pilihan yang tepat tergantung pada faktor seperti persyaratan produksi, anggaran, skalabilitas, dan tujuan operasional jangka panjang. Memahami perbedaan antara peralatan pengencangan sekrup OEM dan yang dibuat khusus dapat membantu bisnis membuat keputusan yang tepat sesuai dengan kebutuhan unik mereka. Peralatan pengencangan sekrup OEM mengacu pada sistem standar yang telah dirancang sebelumnya, diproduksi massal, dan siap untuk dibeli. Sistem ini biasanya dirancang untuk menangani aplikasi umum dan dibangun dengan mempertimbangkan fleksibilitas. Mereka seringkali lebih terjangkau di muka dan dapat digunakan dengan cepat, mengurangi waktu tunggu. Solusi OEM ideal untuk perusahaan dengan proses perakitan standar atau yang beroperasi di industri di mana persyaratan pengencangan sekrup konsisten dan terdefinisi dengan baik. Namun, kelemahannya adalah sistem ini mungkin kurang fleksibel untuk beradaptasi dengan kebutuhan produksi yang sangat khusus atau terus berkembang. Di sisi lain, peralatan pengencangan sekrup yang dibuat khusus disesuaikan dengan persyaratan operasional spesifik. Sistem ini dirancang dari awal untuk mengatasi tantangan unik, seperti geometri benda kerja yang tidak biasa, tuntutan akurasi torsi yang ketat, atau integrasi dengan infrastruktur otomatisasi yang sudah ada. Solusi khusus menawarkan presisi, efisiensi, dan skalabilitas yang lebih besar, sehingga cocok untuk lingkungan produksi volume tinggi atau industri dengan proses perakitan yang kompleks. Meskipun investasi awal dan waktu pengembangan mungkin lebih tinggi, manfaat jangka panjang—termasuk peningkatan produktivitas, pengurangan tingkat kesalahan, dan biaya kepemilikan total yang lebih rendah—seringkali membenarkan biaya tersebut. Salah satu keunggulan utama peralatan yang dibuat khusus adalah kemampuan untuk memasukkan fitur canggih seperti pemantauan data waktu nyata, kontrol torsi adaptif, dan integrasi mulus dengan platform IoT. Kemampuan ini memungkinkan pemeliharaan prediktif, jaminan kualitas, dan optimasi proses berkelanjutan, yang semakin penting dalam lingkungan manufaktur cerdas. Solusi OEM mungkin menawarkan beberapa fitur ini sebagai tambahan, tetapi umumnya kurang dioptimalkan untuk kasus penggunaan tertentu. Pada akhirnya, keputusan antara peralatan pengencangan sekrup OEM dan yang dibuat khusus bergantung pada evaluasi cermat terhadap kebutuhan saat ini dan masa depan. Perusahaan dengan proses standar dan anggaran terbatas mungkin menemukan solusi OEM sebagai pilihan yang praktis. Sebaliknya, mereka dengan persyaratan kompleks, fokus pada inovasi, dan kebutuhan integrasi mulus mungkin lebih diuntungkan dari pendekatan yang dibuat khusus. Terlepas dari pilihannya, bermitra dengan penyedia yang andal memastikan bahwa peralatan memenuhi standar kualitas dan memberikan kinerja yang konsisten. Seiring otomatisasi industri terus berkembang, permintaan untuk solusi pengencangan sekrup yang lebih cerdas dan adaptif akan terus tumbuh. Dengan mempertimbangkan pro dan kontra dari opsi OEM dan yang dibuat khusus, bisnis dapat memilih teknologi yang tepat untuk meningkatkan operasi perakitan mereka, meningkatkan kualitas produk, dan mempertahankan keunggulan kompetitif di pasar. Nama Produk Industri yang Berlaku Mesin Pengencangan Sekrup Cerdas Perakitan Elektronik Otomotif

Nama Produk Industri yang Berlaku Unit Pengencangan Sekrup Perakitan Elektronik Otomotif Cara Mengatasi Feeder Sekrup yang Macet Feeder sekrup adalah komponen kritis dalam banyak sistem otomasi industri, dirancang untuk menangani pengiriman sekrup atau pengencang serupa yang presisi dan konsisten. Namun, seperti perangkat mekanis lainnya, mereka dapat mengalami kemacetan yang mengganggu aliran produksi. Mengatasi feeder sekrup yang macet memerlukan pendekatan sistematis untuk mengidentifikasi dan menyelesaikan masalah secara efisien. Panduan ini memberikan langkah-langkah praktis untuk mendiagnosis dan memperbaiki masalah umum, memastikan waktu henti minimal dan mempertahankan produktivitas. Pertama, pastikan feeder dimatikan dan diputuskan dari semua sumber energi sebelum memulai inspeksi atau perawatan apa pun. Keselamatan harus selalu menjadi prioritas utama. Mulailah dengan memeriksa secara visual mangkuk feeder dan jalurnya. Cari penyumbatan yang jelas seperti benda asing, sekrup yang rusak, atau kotoran yang menumpuk. Bahkan partikel kecil dapat menyebabkan kemacetan, jadi bersihkan mangkuk dan jalur secara menyeluruh menggunakan alat yang sesuai seperti kuas atau udara bertekanan. Hindari menggunakan benda tajam yang dapat menggores atau merusak permukaan, karena hal ini dapat menyebabkan masalah di masa depan. Selanjutnya, periksa spesifikasi sekrup. Menggunakan ukuran, jenis sekrup yang salah, atau sekrup dengan cacat seperti burr atau kepala yang tidak terbentuk dengan benar sering kali dapat menyebabkan kemacetan. Verifikasi bahwa sekrup memenuhi spesifikasi yang direkomendasikan untuk model feeder Anda. Jika sekrup sudah benar, periksa keselarasan dan pemasangan feeder. Getaran atau ketidakselarasan dapat mengganggu proses pengumpanan, jadi pastikan semua komponen terpasang dengan aman dan rata. Sesuaikan pengaturan feeder, seperti intensitas getaran atau laju pengumpanan, sesuai dengan panduan pabrikan. Pengaturan yang terlalu agresif dapat menyebabkan sekrup melompat atau menumpuk, leading to kemacetan. Jika masalah berlanjut, periksa komponen internal seperti mekanisme penggerak atau pegas koil untuk keausan. Bagian yang aus mungkin tidak berfungsi secara optimal, memerlukan penggantian. Perawatan preventif rutin, termasuk pelumasan dan inspeksi bagian, dapat mencegah banyak kemacetan. Untuk masalah yang persisten atau kompleks, konsultasikan manual produk atau cari dukungan dari ahli teknis. Dengan mengikuti langkah-langkah ini, Anda dapat dengan cepat mengembalikan operasi feeder sekrup Anda dan meningkatkan keandalan sistem. Secara ringkas, mengatasi feeder sekrup yang macet melibatkan kombinasi pembersihan, verifikasi material, penyesuaian mekanis, dan perawatan preventif. Menangani faktor-faktor ini secara metodis akan membantu menjaga proses otomasi yang efisien dan tidak terputus, mendukung keunggulan operasional secara keseluruhan.

Nama Produk Industri yang Berlaku Robot Pengunci Sekrup Manufaktur Smartphone body { font-family: Arial, sans-serif; line-height: 1.6; color: #333; } h1 { color: #2c3e50; } h2 { color: #34495e; margin-top: 1.5em; } p { margin-bottom: 1em; } ul { margin-bottom: 1em; } li { margin-bottom: 0.5em; } strong { font-weight: bold; } .code { font-family: monospace; background-color: #f4f4f4; padding: 5px; border-radius: 3px; } .note { background-color: #ffffcc; padding: 10px; border-left: 4px solid #ffeb3b; } Cara Mengatur Sistem Pengencangan Sekrup Multi-Axis Menerapkan sistem pengencangan sekrup multi-axis merupakan langkah signifikan untuk setiap lini manufaktur yang berfokus pada presisi, efisiensi, dan keandalan. Sistem canggih ini dapat menangani beberapa titik pengencangan secara bersamaan atau dalam urutan cepat, yang secara drastis mengurangi waktu siklus dan menghilangkan kesalahan manusia. Namun, menyiapkan sistem seperti itu memerlukan perencanaan dan eksekusi yang cermat. Panduan ini menguraikan langkah-langkah kunci yang terlibat dalam menerapkan solusi pengencangan multi-axis yang sukses. 1. Perencanaan dan Desain Pra-Pemasangan Perencanaan yang menyeluruh adalah fase paling kritis dari proses penyiapan. Terburu-buru dalam tahap ini dapat menyebabkan penundaan yang mahal dan kinerja yang di bawah standar nantinya. Tentukan Persyaratan Aplikasi: Identifikasi dengan jelas produk yang akan dirakit. Tentukan jumlah sekrup, lokasinya, spesifikasi torsi dan sudut, serta urutan yang diperlukan untuk setiap sambungan. Pilih Sistem yang Tepat: Pilih sistem dengan jumlah spindle yang sesuai dan jangkauan yang diperlukan untuk mengakses semua titik pengencangan pada workpiece Anda. Pertimbangkan apakah pengencangan simultan (semua spindle sekaligus) atau pendekatan berurutan yang terbaik untuk struktur dan kebutuhan akurasi produk Anda. Penjepit Kerja dan Fixturing: Rancang fixture yang kokoh yang dengan aman menahan produk di tempat selama gaya keras dari pengencangan simultan. Fixture harus mencegah lentur atau ketidaksejajaran, yang dapat menyebabkan pembacaan torsi yang tidak akurat dan kerusakan produk. Strategi Integrasi: Rencanakan bagaimana sistem akan terintegrasi dengan lini produksi Anda yang ada. Ini termasuk integrasi mekanis (konveyor, lift), koneksi listrik (PLC I/O, sirkuit keselamatan), dan komunikasi data (sistem MES/ERP) untuk keterlacakan. 2. Pemasangan Mekanis dan Elektrikal Dengan rencana yang solid di tempat, pemasangan fisik dapat dimulai. Pondasi dan Pemasangan: Pastikan sistem dipasang pada permukaan yang stabil dan rata yang mampu menangani beratnya dan gaya reaktif yang dihasilkan selama operasi. Kesejajaran Spindle: Sejajarkan setiap spindle dengan tepat ke lubang sekrup yang sesuai. Ketidaksejajaran adalah penyebab utama dari cross-threading, yang merusak produk dan mata obeng. Gunakan alat alignment laser untuk akurasi tertinggi. Pasokan Daya dan Udara: Berikan daya listrik dan udara bertekanan yang bersih dan stabil sesuai spesifikasi pabrikan. Fluktuasi tegangan atau udara kotor dapat sangat mempengaruhi kinerja dan masa pakai peralatan. Kelistrikan Keselamatan: Integrasikan semua komponen keselamatan yang diperlukan, seperti tirai cahaya, pemindai area, atau tombol darurat, ke dalam sirkuit keselamatan mesin. Ini tidak dapat ditawar untuk perlindungan operator. 3. Konfigurasi dan Pemrograman Sistem Di sinilah sistem diajar bagaimana melakukan tugasnya. Penyiapan Pengontrol: Program pengontrol sistem dengan parameter pengencangan untuk setiap spindle: torsi target, jendela torsi, sudut target, dan toleransi yang dapat diterima. Untuk sambungan kompleks, pengencangan yang dikendalikan sudut seringkali lebih akurat daripada kontrol torsi murni. Pemrograman Urutan: Definisikan urutan di mana spindle akan beroperasi jika tidak bersamaan. Ini sangat penting untuk meminimalkan distorsi bagian. Penyiapan Pencatatan Data: Konfigurasikan sistem untuk mengumpulkan dan menyimpan data dari setiap operasi pengencangan. Setiap catatan harus mencakup stempel waktu, ID spindle, torsi aktual, sudut akhir, dan status lulus/gagal. Data ini penting untuk keterlacakan penuh dan jaminan kualitas. Konfigurasi IO: Petakan input dan output digital untuk berkomunikasi dengan mulus dengan PLC lini. Misalnya, sinyal output yang menunjukkan "Siklus Pengencangan Selesai" atau input untuk "Mulai Siklus Berikutnya". 4. Kalibrasi, Pengujian, dan Validasi Sebelum live, sistem harus diuji secara ketat. Kalibrasi: Pastikan semua transducer torsi dikalibrasi sesuai dengan standar yang dapat dilacak. Frekuensi kalibrasi harus ditentukan berdasarkan penggunaan dan kritikalitas. Pengujian Dry-Run: Jalankan sistem tanpa produk untuk memverifikasi urutan spindle, pergerakan, dan sinyal komunikasi. Validasi Proses: Jalankan beberapa siklus dengan sampel produk. Gunakan analyzer torsi yang dikalibrasi untuk memverifikasi bahwa sistem menerapkan torsi dan sudut yang benar ke setiap sambungan. Analisis log data untuk memastikan konsistensi dan pengulangan. Analisis Waktu Siklus: Konfirmasi bahwa sistem memenuhi waktu siklus yang diperlukan untuk lini produksi Anda. 5. Pelatihan Operator dan Pemeliharaan Berkelanjutan Sistem yang disiapkan dengan baik hanya efektif jika tim tahu bagaimana menggunakannya dan memeliharanya. Pelatihan Komprehensif: Latih operator tentang cara memulai, menghentikan, dan memantau sistem. Latih personel pemeliharaan pada pemecahan masalah dasar, penggantian bit, dan tugas pemeliharaan preventif seperti pelumasan. Jadwal Pemeliharaan Preventif: Tetapkan jadwal yang ketat untuk memeriksa dan memelihara komponen mekanis (bantalan spindle, roda gigi) dan mengkalibrasi ulang sensor torsi. Kesuksesan penyiapan sistem pengencangan sekrup multi-axis bergantung pada perencanaan yang cermat, pemasangan yang presisi, dan validasi yang menyeluruh. Dengan mengikuti langkah-langkah ini, Anda dapat membuka tingkat kecepatan, kualitas, dan wawasan berbasis data baru dalam proses perakitan Anda, memastikan setiap produk dibuat dengan sempurna, setiap waktu.