8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

Los sistemas de accionamiento por tornillo con servomotor son componentes esenciales en la automatización industrial moderna, ofreciendo un control preciso sobre el movimiento y el posicionamiento en los procesos de fabricación y ensamblaje. Estos sistemas combinan servomotores y mecanismos de tornillo para lograr alta precisión, repetibilidad y eficiencia en movimientos lineales y rotacionales. En este artículo, exploramos los fundamentos de los sistemas de accionamiento por tornillo con servomotor, sus componentes clave y cómo benefician diversas aplicaciones de automatización. ¿Qué es un sistema de accionamiento por tornillo con servomotor? Un sistema de accionamiento por tornillo con servomotor consiste en un servomotor acoplado a un mecanismo de tornillo, como un tornillo de bolas o un tornillo de avance, para convertir el movimiento rotativo en movimiento lineal. Los servomotores proporcionan movimiento controlado con alto par y velocidad, mientras que el mecanismo de tornillo garantiza un desplazamiento lineal suave y preciso. Estos sistemas se utilizan ampliamente en máquinas CNC, brazos robóticos, impresoras 3D y líneas de ensamblaje automatizadas. Componentes clave de un sistema de accionamiento por tornillo con servomotor 1. Servomotor – El corazón del sistema, un servomotor proporciona movimiento rotativo preciso con control de retroalimentación. Ajusta la velocidad y la posición dinámicamente, lo que lo hace ideal para tareas de automatización que requieren alta precisión. 2. Mecanismo de tornillo – Los tornillos de bolas y los tornillos de avance transforman el movimiento rotativo del motor en movimiento lineal. Los tornillos de bolas ofrecen baja fricción y alta eficiencia, mientras que los tornillos de avance proporcionan soluciones rentables para aplicaciones menos exigentes. 3. Guías lineales – Estas soportan las partes móviles, asegurando un movimiento lineal suave y estable con mínima deflexión. 4. Dispositivos de retroalimentación (codificadores) – Los codificadores envían datos en tiempo real de posición y velocidad al controlador, permitiendo un control en lazo cerrado para mayor precisión. Ventajas de los sistemas de accionamiento por tornillo con servomotor Los sistemas de accionamiento por tornillo con servomotor ofrecen varias ventajas en automatización: Alta precisión: Logran precisión a nivel de micrones, lo que los hace adecuados para tareas como la fabricación de semiconductores y el ensamblaje de dispositivos médicos. Respuesta rápida: Los servomotores responden rápidamente a cambios en la carga y la velocidad, mejorando los tiempos de ciclo en producción. Eficiencia energética: Estos sistemas consumen energía solo cuando están en movimiento, reduciendo costos operativos. Bajo mantenimiento: Los mecanismos en lazo cerrado minimizan el desgaste, asegurando fiabilidad a largo plazo. Aplicaciones de los sistemas de accionamiento por tornillo con servomotor Estos sistemas se utilizan en diversas industrias, incluyendo: Mecanizado CNC: Para el posicionamiento preciso de herramientas en operaciones de fresado y corte. Maquinaria de embalaje: Asegurando la colocación y sellado preciso de productos. Robótica: Permitiendo movimientos suaves y controlados en brazos robóticos y robots de ensamblaje. Impresión 3D: Proporcionando deposición de capas de alta resolución para fabricación aditiva. Los sistemas de accionamiento por tornillo con servomotor desempeñan un papel vital en el avance de la automatización al ofrecer velocidad, precisión y fiabilidad. Ya sea en producción de alta velocidad o en tareas de ensamblaje delicadas, estos sistemas mejoran el rendimiento mientras reducen el consumo de energía y los costos de mantenimiento. Nombre del producto Industrias aplicables Máquina inteligente de atornillado Ensamblaje de PCB y placas de circuitos

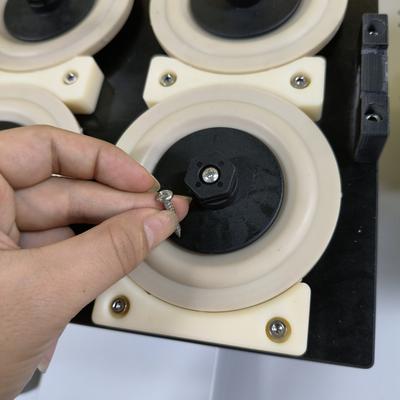

Modelos populares de apriete de tornillos en India y el Sudeste Asiático La demanda de precisión y eficiencia en la automatización industrial ha impulsado la adopción de soluciones avanzadas de apriete de tornillos en India y el Sudeste Asiático. Estas herramientas juegan un papel crucial en sectores manufactureros como el automotriz, electrónica y ensamblaje de maquinaria. A continuación, exploramos algunos de los modelos más populares en estas regiones, destacando sus características y aplicaciones. 1. Destornilladores eléctricos ergonómicos Los destornilladores eléctricos con diseños ergonómicos son ampliamente utilizados en líneas de ensamblaje de alto volumen. Su construcción ligera reduce la fatiga del operador, mientras que los ajustes programables de par garantizan una calidad de fijación consistente. Estos modelos son particularmente populares en el sector de fabricación de electrónicos en India, donde la precisión es crítica para componentes delicados. 2. Herramientas de pulso industriales Las herramientas de apriete por pulso son favorecidas en la industria automotriz del Sudeste Asiático por su alto rendimiento y eficiencia energética. Estos modelos entregan ráfagas rápidas de par, lo que los hace ideales para tareas repetitivas en el ensamblaje de motores y construcción de chasis. Su tamaño compacto permite el acceso a espacios reducidos manteniendo una alta salida de par. 3. Destornilladores inalámbricos inteligentes Los modelos inalámbricos con conectividad Bluetooth han ganado popularidad en ambas regiones. Estas herramientas ofrecen monitoreo de datos en tiempo real y pueden integrarse con sistemas de seguimiento de producción. Los fabricantes aprecian la combinación de movilidad y capacidades digitales para el control de calidad en operaciones a gran escala. 4. Sistemas de apriete de husillos múltiples Para aplicaciones de alto rendimiento, los sistemas de husillos múltiples automatizan el apriete de varios tornillos simultáneamente. Estos se utilizan extensivamente en la fabricación de electrodomésticos en todo el Sudeste Asiático, mejorando drásticamente los tiempos de ciclo mientras mantienen una fuerza de sujeción uniforme en todos los sujetadores. 5. Celdas robóticas de apriete de tornillos A medida que las fábricas adoptan la Industria 4.0, las soluciones robóticas de apriete se están convirtiendo en estándar en instalaciones manufactureras avanzadas. Estas celdas automatizadas combinan sistemas de visión con apriete de precisión para ensamblajes complejos, particularmente en los crecientes sectores aeroespacial y de dispositivos médicos de India. El mercado de tecnología de apriete de tornillos en India y el Sudeste Asiático continúa evolucionando, con una creciente demanda de herramientas inteligentes y conectadas que respaldan las iniciativas de manufactura digital. Los fabricantes deben considerar factores como volumen de producción, requisitos de precisión y capacidades de integración al seleccionar el modelo adecuado para sus operaciones. Nombre del producto Industrias aplicables Robot destornillador de mesa Ensamblaje de bicicletas eléctricas

En el acelerado mundo de la automatización industrial, minimizar el tiempo de inactividad durante los cambios de producto es crucial para mantener la productividad y la competitividad. Un cambio rápido de producto garantiza que su línea de producción pueda adaptarse a nuevas especificaciones con una interrupción mínima. Este artículo explora estrategias clave para lograr cambios eficientes en entornos de automatización industrial. 1. Estandarizar los procedimientos de cambio Desarrollar procedimientos estandarizados es la base de los cambios eficientes. Documente cada paso, desde el desmontaje de las configuraciones actuales hasta la configuración de nuevos parámetros. Utilice listas de verificación claras y guías visuales para reducir errores humanos y garantizar consistencia. El software de automatización con secuencias de cambio preprogramadas puede agilizar aún más el proceso. 2. Implementar diseño modular El diseño modular del equipo permite intercambios rápidos de componentes. Considere el uso de interfaces de conexión rápida, accesorios estandarizados y mecanismos de cambio sin herramientas. El código de colores para diferentes líneas de productos puede ayudar a los operadores a identificar rápidamente las partes correctas, reduciendo significativamente el tiempo de cambio. 3. Optimizar la preparación de materiales Prepare todos los materiales, herramientas y componentes necesarios antes de iniciar el cambio. Un área de preparación bien organizada cerca de la línea de producción garantiza que todo esté al alcance. Los sistemas automatizados de manejo de materiales pueden programarse para entregar los componentes necesarios justo a tiempo para el cambio. 4. Aprovechar controles avanzados Los controladores industriales modernos pueden almacenar cientos de recetas de productos. La implementación de sistemas de gestión de recetas permite cambios con un solo toque, donde las máquinas ajustan automáticamente los parámetros. Considere integrar sistemas de visión o tecnología RFID para la identificación y configuración automática de productos. 5. Capacitar y capacitar cruzadamente al personal Los operadores capacitados son esenciales para cambios rápidos. Las sesiones de capacitación regular y las simulaciones ayudan a los equipos a perfeccionar las técnicas de cambio. La capacitación cruzada garantiza que varios miembros del personal puedan realizar cambios, aumentando la flexibilidad en la programación de producción. 6. Mejorar continuamente los procesos Utilice estudios de tiempo y movimiento para identificar cuellos de botella en su proceso de cambio. Implemente principios de manufactura esbelta como SMED (Cambio de Matriz en un Solo Minuto) para convertir tareas internas de cambio en externas. Las revisiones regulares del desempeño del cambio pueden revelar oportunidades para una mayor optimización. Al implementar estas estrategias, las instalaciones de automatización industrial pueden lograr reducciones notables en el tiempo de cambio. Los beneficios van más allá del ahorro de tiempo e incluyen una mejor utilización del equipo, mayor flexibilidad de producción y la capacidad de responder rápidamente a las demandas del mercado. Recuerde que los cambios rápidos exitosos requieren tanto soluciones tecnológicas como personal bien capacitado y motivado que trabaje en equipo. Nombre del producto Industrias aplicables Máquina atornilladora automática Líneas de ensamblaje de herramientas eléctricas

En el panorama manufacturero actual en rápida evolución, la capacidad de manejar la producción de modelos mixtos de manera eficiente se ha convertido en una ventaja competitiva crítica. Los robots multi-eje están surgiendo como una solución revolucionaria, permitiendo a los fabricantes adaptarse rápidamente a diversos diseños, tamaños y especificaciones de productos sin costosos reajustes o tiempo de inactividad. La flexibilidad de los sistemas robóticos multi-eje permite transiciones sin problemas entre diferentes modelos de productos en la misma línea de producción. A diferencia de la automatización tradicional de un solo propósito, estos robots avanzados pueden realizar tareas complejas como manejo de materiales, ensamblaje y empaque en diversas variaciones de productos con una reprogramación mínima. Beneficios clave de los robots multi-eje para producción de modelos mixtos 1. Programación adaptativa Los controladores robóticos modernos admiten el cambio dinámico de programas, permitiendo la adaptación inmediata a diferentes especificaciones de productos. Esta capacidad reduce significativamente los tiempos de cambio entre corridas de producción. 2. Manejo de precisión Con múltiples grados de libertad, estos robots pueden manipular componentes de varias formas y tamaños con precisión submilimétrica, manteniendo los estándares de calidad en todas las variaciones de productos. 3. Optimización de espacio Los requisitos de espacio compacto de los sistemas multi-eje permiten a los fabricantes implementar celdas de producción flexibles que pueden manejar múltiples tipos de productos sin expandir el espacio en el piso. Consideraciones de implementación Al integrar robots multi-eje en entornos de producción de modelos mixtos, se deben considerar varios factores: Interfaces estandarizadas para cambios rápidos de herramientas Sistemas de visión avanzados para identificación y localización de piezas Arquitectura de control escalable para acomodar futuras variaciones de productos Características de seguridad colaborativas para entornos con trabajadores humanos La integración de algoritmos de aprendizaje automático mejora aún más las capacidades de los sistemas robóticos multi-eje. Los análisis predictivos pueden optimizar la secuenciación de tareas y las rutas de movimiento para diferentes modelos de productos, mejorando continuamente la eficiencia con el tiempo. A medida que la demanda de los consumidores por variedad de productos sigue creciendo, los fabricantes que aprovechan las soluciones robóticas multi-eje estarán mejor posicionados para mantener la rentabilidad mientras cumplen con las expectativas del mercado de personalización y entrega rápida. El futuro de la manufactura pertenece a aquellos que puedan combinar la precisión y velocidad de la automatización con la flexibilidad para manejar diversos portafolios de productos sin problemas. Los sistemas robóticos multi-eje representan un paso significativo hacia el logro de esta visión en entornos industriales modernos. Nombre del producto Industrias aplicables Alimentador automático de tornillos Producción de wearables inteligentes

Robots de Tornillo de Escritorio vs. En Línea: ¿Cuál Se Adapta a Usted? En el panorama competitivo manufacturero actual, la precisión y la eficiencia no son negociables. Los robots de atornillado se han vuelto indispensables para las industrias que buscan optimizar los procesos de ensamblaje. Dos soluciones populares: los robots de tornillo de escritorio y en línea ofrecen ventajas distintas según los requisitos operativos. Exploremos sus diferencias para ayudarle a tomar una decisión informada. Robots de Tornillo de Escritorio: Precisión Compacta Ideal para entornos con espacio limitado, los modelos de escritorio presentan: Huella espacial mínima (típicamente bajo 1m²) Implementación rápida para producción de pequeños lotes Interfaces de programación amigables para operadores Más adecuados para prototipado, laboratorios de I+D o fabricación de bajo volumen que requieren cambios frecuentes de producto. Robots de Tornillo En Línea: Automatización de Alta Velocidad Diseñados para integración perfecta en líneas de producción: Manejo sincronizado de piezas mediante transportadores Rendimiento superior a 40 ciclos/min Sistemas automatizados de detección de errores La opción óptima para escenarios de producción masiva donde el tiempo de actividad y la consistencia son críticos. Factores Clave de Decisión Volumen de Producción: Escritorio (≤5.000 unidades/día) frente a En Línea (10.000+ unidades/día) Espacio en Planta: Escritorio requiere 60% menos área de instalación Flexibilidad: Escritorio permite reequipamiento más rápido (típicamente bajo 30 minutos) Cronograma de ROI: Los sistemas en línea se recuperan típicamente en 12-18 meses a escala Soluciones Híbridas Emergentes Los últimos diseños modulares ahora permiten: Actualizaciones de configuración de escritorio a línea Algoritmos de ajuste dinámico de torque Integración de software multiplataforma Consejo Profesional: Realice un análisis de tiempo de ciclo y un pronóstico de producción a 5 años antes de decidir. Muchas operaciones se benefician al combinar ambos tipos en diferentes etapas de producción. La selección del tipo correcto de robot de tornillo impacta directamente en su eficiencia operativa y resultados. Mientras las unidades de escritorio destacan en flexibilidad, los sistemas en línea dominan en escenarios de alto volumen. Evalúe sus necesidades actuales mientras considera la escalabilidad futura para elegir una opción que crezca con su negocio. Nombre del Producto Industrias aplicables Máquina Automática de Atornillador Fabricación de Teléfonos Inteligentes

Componentes clave de un sistema robótico de atornillado A medida que las industrias evolucionan, la demanda de soluciones de automatización precisas, eficientes y confiables nunca ha sido tan alta. Uno de los componentes fundamentales en muchas configuraciones de automatización es el sistema robótico de atornillado. Esencial en innumerables aplicaciones, desde el ensamblaje de automoción hasta la fabricación de electrónica, los sistemas robóticos de atornillado mejoran la precisión, velocidad y consistencia de las operaciones. Esta guía completa profundiza en los componentes vitales que constituyen un sistema robótico de atornillado, explorando sus funciones, importancia e interdependencias. 1. Brazo robótico En el corazón de cualquier sistema robótico de atornillado está, predeciblemente, el robot en sí, a menudo referido como un brazo robótico. El brazo robótico realiza los movimientos mecánicos necesarios para atornillar. Es crucial seleccionar un brazo con la precisión adecuada, capacidad de carga útil y rango de movimiento para satisfacer los requisitos específicos de la aplicación. En muchos casos, un robot articulado, con sus articulaciones giratorias y amplio rango de movimiento, sería más adecuado para operaciones complejas. Alternativamente, un robot cartesiano, con sus movimientos lineales a través de los ejes X, Y y Z, podría ser ideal para tareas de atornillado en línea recta. 2. Utillaje de extremo de brazo (EOAT) El utillaje de extremo de brazo es otro aspecto crucial de los sistemas robóticos de atornillado. EOAT, un accesorio ajustado al extremo del brazo robótico, comprende varias herramientas, accesorios o dispositivos para realizar tareas específicas. En el contexto del atornillado, las configuraciones de EOAT pueden incluir destornilladores, aflautadoras o herramientas personalizadas. La capacidad de cambiar EOAT rápida y eficientemente, a menudo a través de cambiadores de utillaje automatizados, permite soluciones robóticas versátiles y flexibles, atendiendo a diversas líneas de productos o demandas de producción variables. 3. Mecanismo de alimentación de tornillos La alimentación suave de tornillos en el sistema robótico es integral para operaciones eficientes. Existen numerosos mecanismos de alimentación de tornillos disponibles, como cuencos vibratorios, alimentadores de tornillo sin fin y alimentadores lineales de tornillos. Cada método de alimentación tiene sus beneficios y limitaciones, dependiendo de la geometría del tornillo, la tasa de producción y consideraciones de costo. Integrar un mecanismo eficiente de alimentación de tornillos con el sistema robótico asegura un suministro confiable de tornillos y reduce los casos de tornillos faltantes, lo que podría conducir a errores de ensamblaje. 4. Sistema de visión En muchos casos, puede ser necesario un sistema de visión para guiar el proceso de atornillado robótico. Los sistemas de visión utilizan cámaras, procesadores de imágenes y algoritmos para detectar e interpretar la entrada visual. En una aplicación de atornillado robótico, los sistemas de visión ayudan a ubicar y reconocer las ubicaciones de los tornillos, identificar tipos de tornillos y monitorear la calidad del apriete. Los sistemas de visión avanzados pueden detectar y adaptarse a variaciones en el posicionamiento de los componentes y compensar discrepancias menores en tiempo real, asegurando resultados consistentemente precisos. 5. Sistema de control y software Los sistemas de control y software proporcionan el poder mental para coordinar eficazmente un sistema robótico de atornillado. Son responsables de la programación, secuenciación, control de movimiento y comunicación con otros sistemas de producción. Los paquetes de software sofisticados a menudo incluyen interfaces gráficas de usuario (GUIs) y características de programación intuitivas para hacer que la configuración y operación sean sencillas, incluso para usuarios no ingenieros. Integrar funcionalidades de sistemas de control, como retroalimentación de torque y monitoreo de procesos, ayuda a proteger contra errores y optimiza el rendimiento del sistema robótico. 6. Bloqueos de seguridad y medidas de protección Finalmente, asegurar un entorno operativo seguro es un aspecto indispensable de cualquier sistema robótico de atornillado. Las medidas de protección pueden incluir jaulas de seguridad, escáneres láser y puertas de acceso con bloqueo para mitigar el riesgo de lesiones a los operadores humanos. Implementar bloqueos de seguridad, como características de limitación de fuerza o limitación de velocidad, ayuda a prevenir fuerzas excesivas que podrían dañar los componentes o comprometer la calidad. Los sistemas robóticos de atornillado se han convertido en un aspecto crucial de muchos procesos de fabricación y ensamblaje. Para ensamblar un sistema robótico de atornillado confiable, eficiente y seguro, uno debe equilibrar e integrar los componentes clave discutidos anteriormente, afinando sus interacciones y operación según las necesidades específicas de la aplicación. Al aprovechar lo último en tecnologías de robótica y automatización, las empresas pueden capitalizar los múltiples beneficios ofrecidos por estos sistemas avanzados para optimizar la productividad, calidad y competitividad general. Nombre del producto Industrias aplicables Alimentador automático de tornillos Fabricación de dispositivos médicos

Nombre del producto Industrias aplicables Robot servoatornillador Montaje de electrónica automotriz Automatización y Eficiencia Laboral en Mercados Globales En el panorama industrial actual, en rápida evolución, la integración de tecnologías de automatización se ha convertido en una fuerza crucial para mejorar la eficiencia laboral en los mercados globales. A medida que las empresas navegan desafíos como la escasez de mano de obra, los crecientes costos operativos y la necesidad de producción escalable, la automatización ofrece una solución transformadora que redefine los paradigmas de productividad. Este artículo explora cómo la automatización impulsa la eficiencia laboral a nivel mundial, permitiendo a las empresas lograr una mayor producción, reducir errores y mantener una ventaja competitiva en una economía interconectada. La automatización revoluciona la productividad agilizando tareas repetitivas que tradicionalmente dependían del trabajo manual. En plantas de fabricación de todo el mundo, los sistemas inteligentes manejan líneas de ensamblaje, control de calidad y manejo de materiales con una precisión y velocidad excepcionales. Por ejemplo, los brazos robóticos equipados con sensores avanzados pueden operar 24/7, aumentando significativamente la producción mientras minimizan errores relacionados con la fatiga humana. Esta eficiencia se traduce en ciclos de producción más cortos y menores costos, permitiendo a las empresas asignar a los trabajadores humanos a roles más estratégicos que demandan creatividad y resolución de problemas. Así, la automatización no elimina empleos, sino que eleva la mano de obra hacia actividades de mayor valor, fomentando una fuerza laboral más comprometida y productiva. A escala global, la automatización empodera a las empresas para estandarizar operaciones en diversas regiones, asegurando calidad y fiabilidad consistentes. En mercados que enfrentan cambios demográficos o brechas de habilidades—como poblaciones laborales envejecidas en naciones desarrolladas o economías emergentes con alta rotación de personal—la automatización proporciona una solución estable. Al implementar sistemas modulares que se adaptan a necesidades locales, las organizaciones pueden escalar eficientemente sin sobrecargar las entradas manuales. Esto no solo aborda la imprevisibilidad en la disponibilidad laboral, sino que también mejora la continuidad del negocio, ya que los procesos automatizados son menos propensos a interrupciones por eventos como pandemias o tensiones geopolíticas. En consecuencia, la eficiencia laboral mejora mediante flujos de trabajo optimizados, donde los análisis automatizados monitorean el rendimiento en tiempo real, permitiendo decisiones basadas en datos que ajustan la asignación de recursos a nivel mundial. Además, invertir en automatización genera ahorros a largo plazo que fortalecen la sostenibilidad y competitividad. Si bien la implementación inicial requiere capital, el retorno de la inversión se hace evidente a través de la reducción de desechos, consumo energético y costos laborales generales. Los sistemas automatizados optimizan el uso de materiales y predicen necesidades de mantenimiento, evitando tiempos de inactividad costosos. En las cadenas de suministro globales, esta eficiencia mejora la velocidad de llegada al mercado, ayudando a las empresas a satisfacer demandas fluctuantes y mantener su participación en el mercado. Para las fuerzas laborales, la automatización fomenta el desarrollo de habilidades, ya que los trabajadores aprenden a gestionar y mantener tecnologías avanzadas, construyendo así una mano de obra preparada para el futuro. Este enfoque holístico asegura que la eficiencia laboral no se trata solo de recortar costos, sino de crear operaciones resilientes que prosperan frente a las incertidumbres del mercado. En conclusión, la automatización es indispensable para elevar la eficiencia laboral en los mercados globales, impulsando la innovación y la rentabilidad. Al adoptar estas tecnologías, las empresas pueden aprovechar ganancias de productividad sin precedentes, adaptarse a diversos panoramas laborales y lograr un crecimiento sostenible. A medida que avanza la industria, aprovechar las soluciones de automatización sigue siendo clave para desbloquear el potencial humano y asegurar una ventaja competitiva en la economía mundial.

Nombre del producto Industrias aplicables Robot de bloqueo de tornillos Líneas de montaje de herramientas eléctricas Para empresas de automatización industrial especializadas en equipos de fijación de tornillos, dominar la visibilidad en búsquedas de Google requiere una orientación estratégica de palabras clave. Un SEO efectivo comienza por comprender qué buscan exactamente los clientes potenciales al buscar estas soluciones especializadas. Esta guía describe categorías esenciales de palabras clave para elevar tus máquinas de fijación de tornillos en los rankings de búsqueda. Palabras clave principales de productos son fundamentales. Prioriza términos como "máquina automática de fijación de tornillos", "sistema industrial de atornillado" y "equipo robótico de apriete de tornillos". Estas frases cortas capturan la intención general de búsqueda, ayudando a establecer tu relevancia en el panorama de la automatización. Complementa con variantes como "alimentador eléctrico de tornillos", "máquina de atornillado neumático" y "sistema de fijación multicabezal" para cubrir diversas especificaciones técnicas. Palabras clave de cola larga y orientadas a soluciones abordan puntos problemáticos y aplicaciones específicas. Consultas como "solución de fijación de tornillos para PCB de alta velocidad" o "atornillador automático controlado por par para ensamblaje electrónico" señalan una fuerte intención comercial. Integra escenarios de uso: "inserción automatizada de tornillos para fabricación automotriz", "máquina de fijación de tornillos de escritorio para piezas pequeñas" o "sistema de atornillador ergonómico para líneas de producción". Estas frases conectan con compradores de nicho y suelen enfrentar menos competencia. No pases por alto los modificadores comerciales. Términos como "fabricante de sistemas personalizados de alimentación de tornillos", "precio de presentador industrial de tornillos", "proveedor de máquinas de fijación CNC de tornillos" y "comprar atornillador automático en línea" indican usuarios cerca de decisiones de compra. Incluir modificadores como "confiable", "bajo mantenimiento" o "alta precisión" califica aún más los leads al enfatizar el valor único de tu equipo. Palabras clave localizadas mejoran la visibilidad regional. Combina áreas de servicio con términos principales: "empresa de automatización de fijación de tornillos en Alemania", "proveedor de máquina de atornillado automatizado en California" o "servicios de integración de alimentadores de tornillos en Japón". Para tráfico de proximidad inmediata, optimiza para "atornillador automático cerca de mí" y "sistemas industriales de fijación cerca de mí", crítico para equipos de servicio que atienden fabricantes. Palabras clave específicas de tecnología atraen compradores informados. Apunta frases orientadas a precisión: "atornillador con control de par en bucle cerrado", "inserción robótica guiada por visión" o "sistema de fijación accionado por servomotor". Mencionar capacidades como "prueba de errores", "conectividad MES" u "optimización de tiempo de alimentación" atrae a ingenieros que priorizan funcionalidades avanzadas. Crece la búsqueda por voz, adáptate a frases en lenguaje natural como "mejores máquinas de ensamblaje de tornillos para producción de HVAC" o "cómo un alimentador automático de tornillos reduce la fatiga del operador". Incrusta términos basados en preguntas: "¿Por qué usar atornilladores servo-eléctricos?" o "¿cómo mejorar los tiempos de ciclo de fijación de tornillos?" para alinearse con consultas habladas y fragmentos destacados. Analiza constantemente el rendimiento de palabras clave mediante Google Analytics y Search Console. Rastrea consultas que generan conversiones, especialmente "sistema de fijación de tornillos de alto par a la venta" o "especificaciones del modelo XYZ". Monitorea tendencias emergentes como "integración de atornillador con robot colaborativo" para mantenerte adelante. Un SEO exitoso requiere equilibrio entre términos de alto volumen para visibilidad y frases impulsadas por soluciones para leads calificados, adaptándose continuamente mientras evoluciona la automatización industrial. Una estrategia de palabras clave dinámica y rica en contexto posiciona tu tecnología de fijación de tornillos a la vanguardia, transformando búsquedas en asociaciones industriales tangibles.