8618566785362 8618566785362 8618566785362 phoenix08@bbamachine.com

- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

Views: 0 Author: BBA AUTOMATION Publish Time: 2025-06-18 Origin: BBA AUTOMATION

El humilde destornillador, una de las herramientas mecánicas más antiguas de la humanidad, ha experimentado una revolución desde mediados del siglo XX. Mientras que las versiones manuales se remontan al siglo XVI, el advenimiento de la automatización impulsó el atornillado hacia una nueva era. Los primeros robots industriales en la década de 1960 manejaban tareas básicas, pero los sistemas robóticos dedicados al atornillado solo surgieron cuando aumentaron las demandas de precisión en la manufactura.

Para la década de 1980, los atornilladores robóticos de primera generación ingresaron a las líneas de montaje. Estos sistemas neumáticos o eléctricos eran rudimentarios: fijos en las estaciones de trabajo con una programabilidad mínima. Los ingenieros enfrentaban desafíos con la alineación y consistencia del par de apriete, requiriendo un posicionamiento preciso de las piezas. Los sistemas de visión eran primitivos, limitando la adaptabilidad a entornos de producción variables.

La década de 1990 transformó las capacidades mediante la tecnología de sensores integrados. Los sensores de fuerza-par permitieron retroalimentación en tiempo real, permitiendo a los robots detectar roscado cruzado o tornillos desgastados. Los sistemas de guiado óptico mejoraron la precisión de posicionamiento, mientras que los controladores lógicos programables (PLC) permitieron un cambio rápido de tareas. Estos avances expandieron las aplicaciones desde la fabricación automotriz hasta el ensamblaje de electrónica delicada.

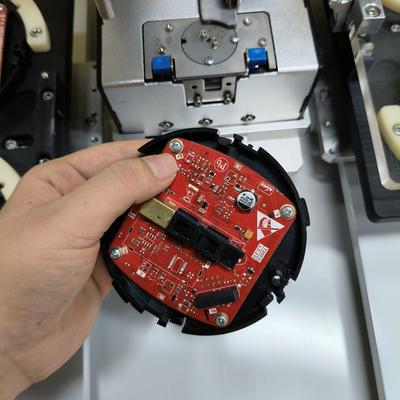

Los atornilladores robóticos modernos cuentan con una sofisticación sin precedentes. La predicción de errores impulsada por IA analiza las curvas de par para prevenir fallos. Los robots colaborativos (cobots) con sensores de seguridad ahora trabajan junto a humanos en tareas intrincadas. Los sistemas de autocálibraje se ajustan al desgaste de la herramienta, y la conectividad IoT permite análisis de producción en tiempo real, monitoreando el tiempo de ciclo de fuerza de inserción de cada tornillo.

Las soluciones actuales ofrecen flexibilidad mediante diseños modulares. Brocas intercambiables manejan diversos tipos de tornillos, mientras los brazos robóticos móviles navegan entre estaciones. La precisión ahora alcanza niveles de micrómetros, algo crítico para la producción aeroespacial o dispositivos médicos donde un solo tornillo suelto arriesga una falla catastrófica.

El futuro apunta hacia una mayor autonomía. La investigación se centra en robots que aprenden configuraciones óptimas de par mediante aprendizaje automático en lugar de programación manual. Los algoritmos de mantenimiento predictivo minimizarán los tiempos de inactividad, mientras que la robótica de enjambre podría permitir un ensamblaje coordinado de múltiples brazos. A medida que avanza la miniaturización, los atornilladores microscópicos podrían algún día ensamblar nanotecnología invisible al ojo humano.

Desde brazos neumáticos torpes hasta cobots potenciados por IA, los atornilladores robóticos ejemplifican cómo las herramientas fundamentales evolucionan mediante la innovación. Siguen siendo indispensables, transformando un simple acto de rotación en una sinfonía de ingeniería de precisión que impulsa la fabricación moderna.

| Nombre del producto | Industrias aplicables |

| Screw Locking Robot | Fabricación de Electrodomésticos |